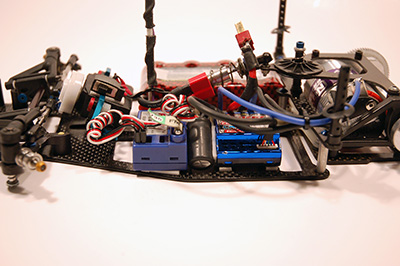

Retour à la première partie.Suite à la mise à jour faite fin 2007, la voiture a roulé quelque temps plus tard. Les premiers roulages ont démontrés que les travaux fait étaient un peu optimistes dans certains domaines. Les quelques lignes suivantes détaillent donc des points particuliers qui ont necessités amélioration mais aussi l'implantation d'un système Brushless et d'un accumulateur Lithium-Polymère 1S dans une voiture équipée d'un té. Roulement à billes Pas de problème ici, mais plus des notes; assurez-vous d'avoir en stock des roulements. Les délimitations de certaines pistes, les bordures en bois notamment, couplées à des trajectoires un peu optimistes peuvent engendrer quelques explosions de roulements, particulièrement ceux du train arrière. Les roulements des roues avants souffrent relativement peu car ils sont au nombre de deux par roue. Sur l'arrière, il n'y a que deux roulements pour l'ensemble de l'essieu. L'image à gauche montrent un roulement explosé une fois l'axe retiré. L'image de droite montre le même roulement avec son homologue une fois démonté de la voiture, remplacés par des neufs. Cela est arrive plus d'une fois par manque d'attention sur ce point. En moyenne, sur la piste où évolue la voiture, les roulements doivent être changé tous les 20 roulages (un roulage = 15-20 minutes) en fonction du pilotage, de la poussière de la piste. Sur d'autres pistes, une durée de vie beaucoup plus longue peut être envisagée, le mieux étant de vérifier régulièrement que tout tourne librement. |

|