Prototype Touring Car 1/10° électrique DMe. |

Edité le 20/12/2005. |

|

Plusieurs fois évoqué sur ce site (mais sans avoir l'autorisation de prendre des photos), le prototype Touring Car 1/10° électrique DMe piloté par Bastien De Marco et conçu par son père Serge était présenté dans sa dernière évolution à la Touring Car Carpet World Cup 2005. Ce prototype, basé sur les (très bons) trains roulants de la HPI Pro4, doit être en gestation depuis le printemps 2005 et devait être initialement mono-courroie (comme une Team Losi XXX-S ou une Kyosho KX-One par exemple). Cependant, après quelques essais, ce mode de transmission montrant certaines limites, le concepteur a préféré se réorienter vers une solution plus classique à deux courroies. Cependant, si les triangulations et les amortisseurs sont reprises à la HPI RS4 Pro4 (comme pour la Hot-Bodies Cyclone), le châssis, la transmission dans son intégralité ainsi que des éléments de suspension sont de conception et de réalisation personnelles. Si l'implantation des masses suit partiellement les canons actuels (accu sur le côté droit / moteur décentré / transmission à deux courroies type TRF415, FK05, RDX), cette vision de la Pro4 à courroies ne ressemble en fait que très peu à la Hot-Bodies Cyclone, qui répond pourtant également à cette description. Ce prototype a déjà prouvé son potentiel à plusieurs reprises aux mains du jeune pilote suisse, comme par exemple à la cinquième manche du championnat suisse à Gösgen où il finira quatrième, ou encore dixième à la sixième manche à Frenkendorf. |

|

En fait, il a existé plusieurs versions de cette auto. Par exemple, différents dessins et plusieurs épaisseurs de châssis et de platines supérieures ont été testés, ainsi que plusieurs qualités de carbone. Il existe aussi plusieurs modèles de cellules plus ou moins rabaissées. |

|

|

Sur la dernière version visible à la Touring Car Carpet World Cup 2005, Bastien De Marco testait un châssis plus étroit, avec comme particularité d'avoir des fraisages non débouchant pour accueillir l'accu. Le grade du carbone a été méticuleusement choisi pour offrir un bon compromis entre épaisseur, rigidité et nervosité. |

|

|

On s'épargnera une description longue et fastidieuse, les photos traduisant clairement la qualité du travail effectué. |

|

|

Une très grande attention a été portée aux détails. Par exemple, les supports de biellette de carrossage sont en carbone de forte épaisseur, mais afin de ne pas le délaminer en vissant directement la rotule dedans, un insert fileté métallique y est placé. |

|

|

Les chapes en plastique sont percées afin de permettre d'accéder à l'empreinte hexagonale de la rotule sans déchapper. Ainsi la chape en plastique prendra beaucoup moins de jeu et les changements de réglage se font plus rapidement. |

|

|

Toute la visserie est en inox à empreinte Torx. Pour des raisons esthétiques et de poids, bon nombre d'entre elles ont été reprises au tour pour les affiner. |

|

|

Vue sur le système de direction et sur les ancrages des triangles au châssis au niveau du train avant. |

|

|

Vue sur le train arrière. |

|

|

Comme déjà évoqué précédemment, ce sont des amortisseurs HPI qui sont utilisé pour le moment. Cependant, il existe des amortisseurs hydrauliques DMe spécifiques qui n'ont pas été utilisés ici. |

|

|

Les fusées arrières sont de fabrication personnelle et disposent de pincement out-board. Ces pièces et d'autres pièces ont déjà été utilisées par plusieurs top-drivers, dont certains font partie de l'élite mondiale. On a pu ainsi voir dans le passé une transmission complètement revue avec cardan central, cardans de roue d'un nouveau type, sortie de différentiel et roue-libre, etc. et des fusées arrières type TRF415 pour la HPI Pro 4 et des pièces destinées au TRF415 sur ce même site. Le tout naturellement est toujours naturellement réalisé avec une précision horlogère et dans des matériaux nobles. A noter le traitement de surface particulièrement soigné et en plus très esthétique. |

|

|

Le différentiel est de conception et de fabrication totalement personnelle, avec pour résultat une douceur de fonctionnement jamais atteinte à ce jour. La poulie est en aluminium, les flasques en Delrin et les sorties de différentiel en titane. Pour ces dernières, le choix du titane est récent, car elles étaient auparavant en Delrin (comme plusieurs autos haut-de-gamme du marché). Cependant le Delrin pose des problèmes de stabilité dimensionnelle lors d'échauffement (dilatation) et a donc été abandonné pour un matériau métallique (comme HotBodies avec sa Cyclone pour les versions Hara/Surikarn et comme pour Tamiya avec son TRF415MSX). |

|

|

On le voit ici clairement, les cardans sont de type tripode, ce qui permet une transmission sans à-coup, silencieuse et garante d'un excellent rendement. |

|

|

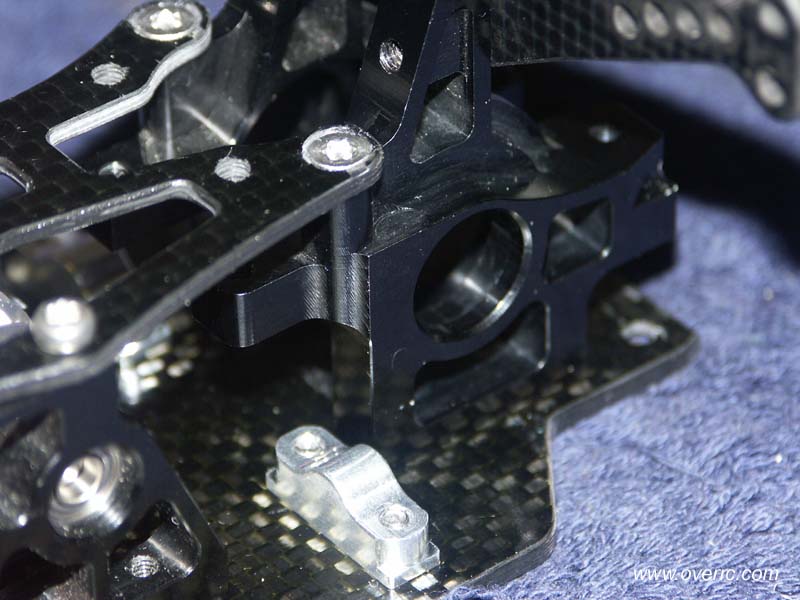

Sur le "mulet" sans transmission, on peut admirer le travail réalisé sur les cellules avants. Le bon alignement des éléments de transmission a été un des éléments-clés du cahier des charges, et il est intégré dès le cycle d'usinage, en passant par le traitement de surface. Vue sur le bâti-moteur et sur les poulies intermédiaires. |

|

|

Première vue de la partie arrière de la transmission. |

|

|

Seconde vue de la partie arrière de la transmission. |

|

|

En résumé, une magnifique réalisation très aboutie, mais malheureusement, aucune suite commerciale n'est prévue pour le moment. Le concepteur de l'engin et son pilote ayant encore plein de nouvelles idées dans la tête, elle devrait encore évoluer lors des prochaines courses. |

Retour à la page précédente. |

Textes et photos de Georges. |