Aller directement à la seconde partie.HistoriqueLa CEFX C12 a été conçu par Josh Cyrul et a fait forte impression lors de sa première sortie aux 2003 U.S. Indoor Champs avec la seconde place de David Spaschett fin novembre 2003 juste derrière l'Associated de John Orr, alors que l'auto avait été fini juste quelques jours avant et avec très peu d'entraînements. |

|

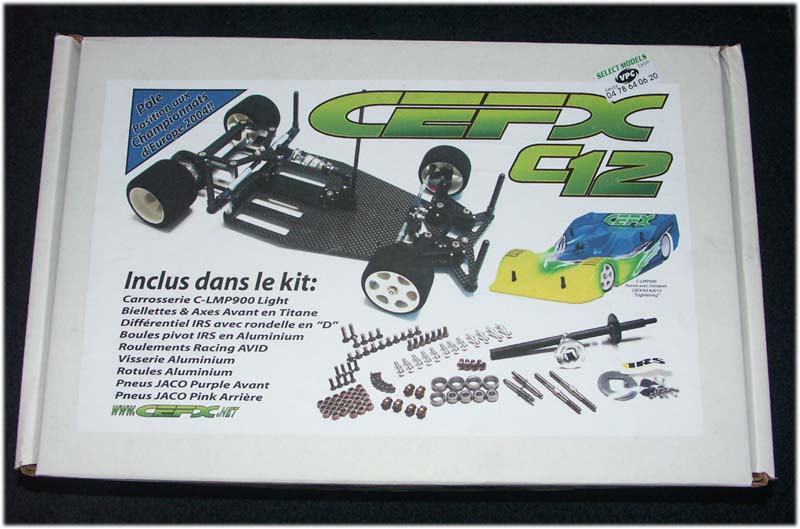

PackagingLa boîte de la C12 est plutôt de grandes dimensions pour un kit de 1/12°, mais elle contient une carrosserie. Pas de fioriture, une boîte simple, avec des photos explicites et des commentaires en français (certainement apposés par l'importateur français), boîte qui est suffisamment costaude pour être recyclée par la suite en boîte à pneus ou autre. |

|

|

A l'ouverture, on découvre une carrosserie CEFX en version Light (faite dans un Lexan de fine épaisseur) et les pièces regroupées par étape de montage (bon point) dans des sachets thermoscellés. Par contre, mauvais point pour l'absence d'un scellage de la boîte par un quelconque autocollant et pour le faite que tous ces petits sachets ne soient pas eux-mêmes dans un plus grand sachet et se promènent librement dans cette boîte. |

|

|

La notice, en demi-A4 relié, est en français (correctement écrit, c'est assez rare pour être souligné), les étapes de montage sont plutôt bien détaillées et les photos explicites malgré la qualité type photocopie noir et blanc. En tout cas, bel effort de l'importateur tout de même pour un produit dont la distribution doit être assez confidentielle. Par contre, dans cette notice, on regrettera l'absence d'indications sur les réglages disponibles et sur le montage radio, ou encore la dépose de la carrosserie. Néanmoins, comme ce châssis s'adresse à une clientèle de passionnés, ce n'est pas trop grave. Pour rebondir sur le point précédent, cette auto réclame une certaine rigueur dans le montage et certaines reprises ou certains ajustements un peu délicats. Elle est donc déconseillée à un pur débutant, sans être toutefois inaccessible. Côté outillage, il faudra absolument un jeu de clés de qualité en taille américaine (car la majorité de la visserie est en aluminium), ensuite du papier de verre de différentes rugosités, une Dremel avec disque coupant et une mèche de 2.5mm (liste non exhaustive). Avant de commencer le montage, il est intéressant de relire les excellents articles écrits par Eric Saurou il y a quelques temps sur la CRC 3.1 et 3.2 sur ce même site, car ces deux autos américaines ont de nombreux points communs. A recommander également du même auteur son article sur le traitement des pneusen mousse en piste 1/12°. |

|

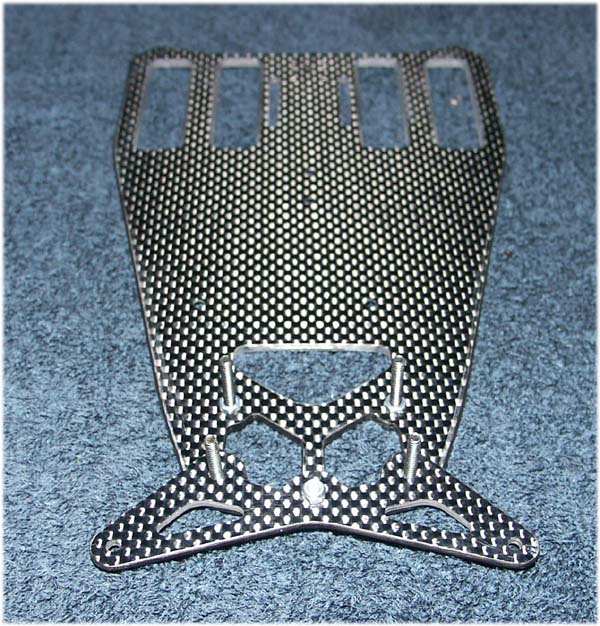

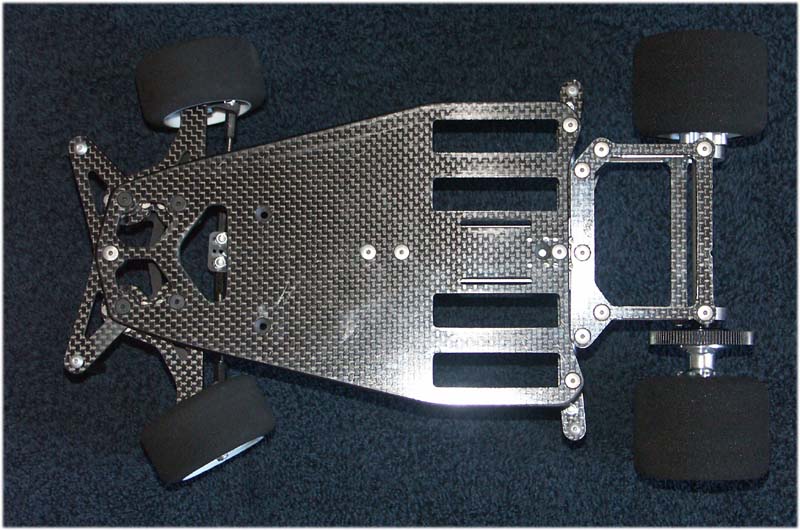

Etape 1: Le châssisL'assemblage de la CEFX C12 commence par la préparation du châssis en fibres de carbone. Il s'agit d'une belle pièce de 2.65mm d'épaisseur. La qualité semble excellente, et ceci ajouté peu de découpes intérieures fait que la rigidité est excellente. Il devrait de plus bien vieillir, car les découpes sont intelligemment disposées. Le châssis en fibres de carbone a été préparé pour trois raisons:

|

|

|

Il sera donc préparé comme décrit dans l'article "Préparation de châssis et autres pièces en fibres de carbone" sur ce même site, au niveau des bords, seul le devant du châssis ne sera pas arrondi, mais biseauté, car une pièce en carbone, une sorte de pare-choc qui n'en est pas un, prolongera le châssis. Cette pièce sera également préparée suivant la méthode précédente. |

|

|

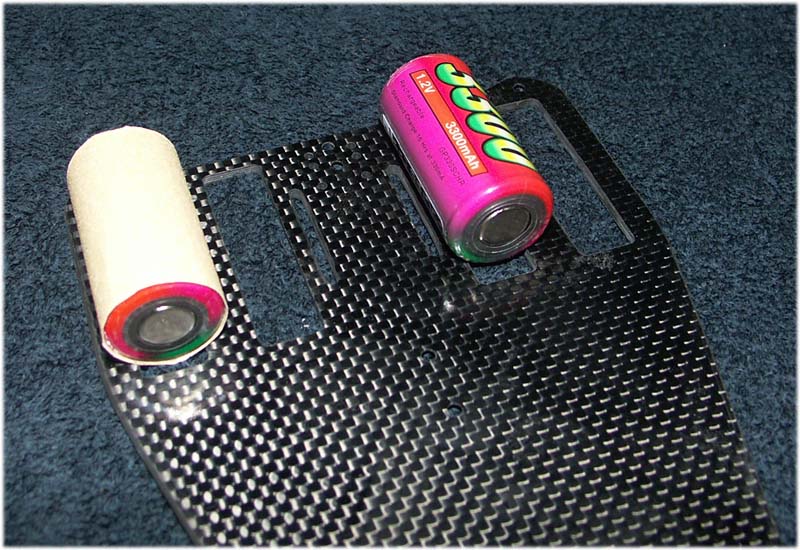

On le voit bien sur la photo ci-contre, le châssis offre la possibilité d'avancer ou de reculer le pack d'environ 6mm. Un réglage intéressant sur une piste 1/12°, mais il n'y a pas de vrai système d'arrêt du pack en cas de choc, même s'il est déjà correctement maintenu avec du scotch armé de qualité. |

|

Etape 2: Châssis (suite)Les slots d'accus seront chanfrainés selon la méthode décite dans l'article "Préparation de châssis et autres pièces en fibres de carbone" sur ce même site. Vu la longueur des logements des accus, un tube de la bonne longueur et du bon diamètre permettront de travailler plus facilement (voir l'essai du BJ4 sur ce même site). |

|

|

Les fentes du châssis par lesquelles passera le scotch toilé pour immobiliser les accus seront également arrondies, pour pas que ce dernier ne se déchire sous un choc. |

|

|

Le faux pare-choc sera ensuite installé. |

|

Etape 3: Les triangles avantsL'auteur de l'article a beaucoup tâtonner pour monter correctement le train avant, certaines indications de la notice étant fort peu judicieuses, voir carrément fausses. Il en a résulté quelques errements au montage qu'il serait fastidieux de décrire, mais d'où en sont résultés quelques enseignements. |

|

|

Avant toute opération sur la traverse de suspension avant (en époxy de 1.5mm), il convient d'imprégner des perçages destinés à accueillir les vis sans tête de colle cyanocrylate. Ceci évitera à l'époxy de se délaminer lors de la réalisation du filet avec la vis (ou mieux, le taraud si possible). Concernant la dépose de cyano sur les bords (comme on peut le faire avec le châssis par exemple), il n'est pas forcément pertinent. Explication, cette pièce est un élément de suspension qui joue avec la souplesse du matériau. Si on applique de la cyano (qui sèche est plutôt dure et cassante), on modifie le comportement mécanique de cette pièce, et on change donc le set-up de base. |

|

|

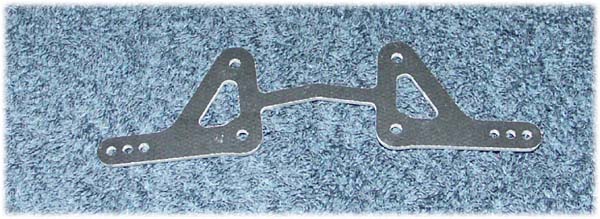

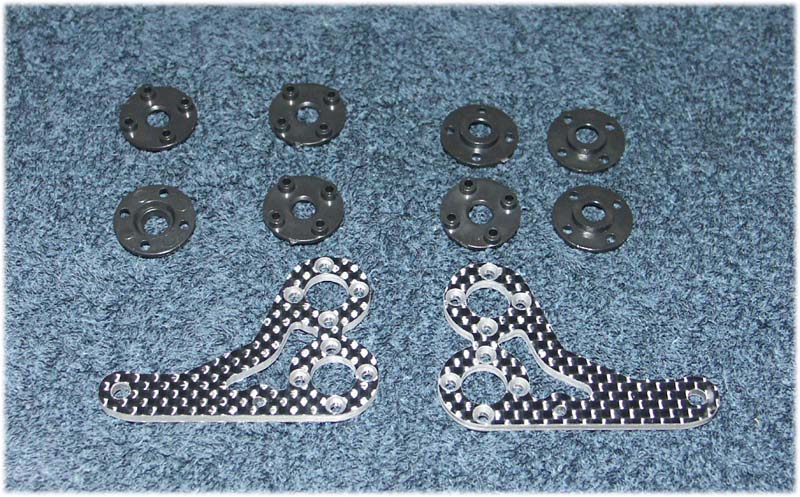

On peut voir sur la photo ci-contre les triangles avants. Il y en a un gauche et un droite et sont symétriques. Ils ne se distinguent que par les fraisages destinés à accueillir les vis des inserts de rotules. Chez CEFX, il existe d'ailleurs trois références de triangles: droite, gauche et sans fraisage (à effectuer par l'acheteur selon ses besoins). Bonne idée! |

|

|

La photo ci-contre montre les boules et les demi-coquilles de l'articulation par rotule du train avant (et du Té arrière). Rien à redire sur la qualité des boules, qui bénéficient d'un traitement de surface tribologique qui semble excellent. Par contre, les demi-coquilles (que l'on peut voir sur de nombreuses productions américaines) sont dans un plastique un peu cassant. A leur avantage, elles sont rigides et associées aux boules traitées, assurent un fonctionnement très doux. |

|

|

Les filetages des demi-coquilles seront d'abord travaillés avec un vis en acier, et ce doucement (un vissage trop rapide et la demi-coquille se fend) avec un peu de grasse ou de savon. |

|

|

Si on attaque directement le filetage avec les vis en aluminium du kit, on est sûr à 99.99% d'abîmer irrémédiablement leur empreinte hexagonale... |

|

|

La notice conseille de ne mettre que trois vis pour assembler les deux demi-coquilles avants. Mais l'auteur n'a pas trouvé d'explication pertinente sur le pourquoi du comment de cette manoeuvre... Les boules doivent être bien libres dans les demi-coquilles, sans jeu excessif toutefois. Comme le recommande la notice, il faut desserrer chacune des vis légèrement si ce n'est pas le cas. |

|

|

Afin que l'axe de fusée de direction soit bien perpendiculaire au triangle de suspension, son trou est très très légèrement retravaillé des deux cotés avec un body-reamer. |

|

|

On l'a dit plus haut, le trou destiné à accueillir les vis sans tête a été repercé manuellement avec une mèche de 2.5mm. |

|

|

Petite astuce, un vieux pignon monté en bout de mèche permettra de travailler plus facilement. |

|

|

Puis le filetage sera travaillé avec une vis de même diamètre, mais avec une tête moins fragile que celle qui sera finalement montée. |

|

|

La photo ci-contre montre les triangles montés sur le châssis. |

|

|

Le support d'antenne accueille également la boule de rotule côté châssis de l'amortisseur central. Les trois joints toriques visibles sur la photo sont conseillés par la notice. Cependant, pour éviter que le Té ne frotte contre le support d'antenne, ce dernier a légèrement été retouché au cutter. |

|

|

Le support d'antenne est immobilisé au châssis avec une seule vis comme indiqué dans la notice, ce qui permettra de réorienter légèrement l'antenne par la suite si besoin est. |

|

|

La barre en carbone faisant à la fois office d'ancrage pour les dampers latéraux et pour les supports de carrosserie arrière est installé. |

|

|

Les deux entretoises en aluminium sont hexagonales, bonne idée pour pouvoir serrer les vis correctement. |

|

|

Cette pièce en carbone semble un peu frêle (2.15mm d'épaisseur pour une largeur d'environ 5 à 9mm), et il n'est pas impossible que sous choc, le support de carrosserie fasse bras de pivot et qu'elle casse en son centre. |

|

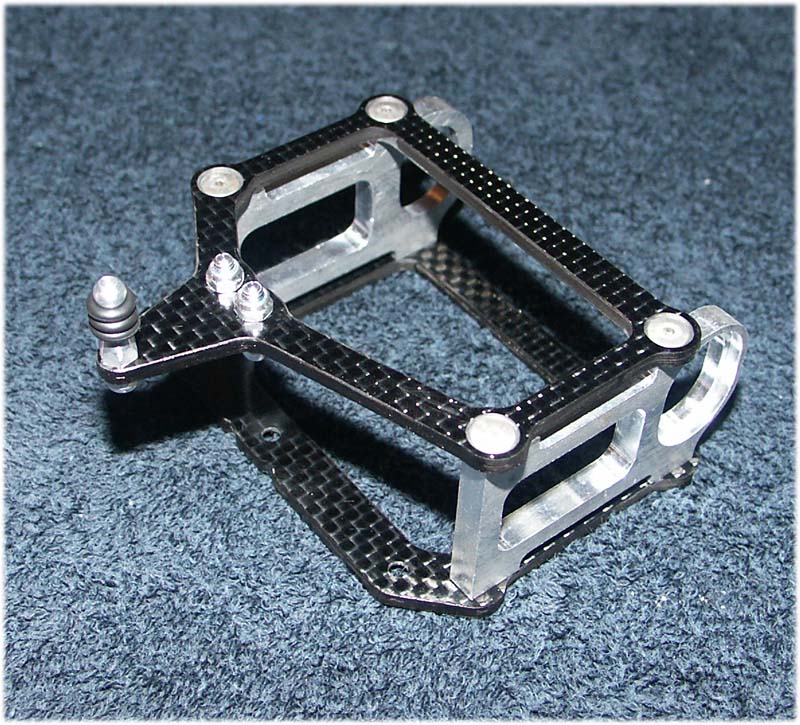

Etape 4: Pod arrièreLe pod arrière est basé sur deux paliers symétriques, chose assez rare en 1/12°. Leur découpe devrait permettre de monter des pneus de faibles diamètres. Des cales de gardes au sol typiquement américaines sont livrées. Il est dommage que la notice n'indique pas quelles pièces monter pour avoir directement la bonne garde au sol avec le diamètre de pneu livré. |

|

|

Lors de l'assemblage du pod, il faudrait veiller à ce qu'il soit monté droit. Serrer les vis en croix. La notice indique d'emmancher trois joints toriques sur la rotule de l'amortisseur. |

|

Etape 5: Montage du TéLe dessin du Té impose de recouper les coupelles de pivot, à l'avant pour laisser passer les vis de tweak, à l'arrière pour laisser passer une vis de fixation du Té sur le pod arrière. |

|

|

Rien de bien sorcier, la notice explique bien la chose. Il faut cependant utiliser un cutter avec une lame bien tranchante et rigide. Couper un peu plus loin que demandé et finir à la lime. |

|

|

Comme toute les pièces en fibres, les filets acceuillant les vis de tweak seront amorcés avec une vis plus costaude après avoir insérer dans le trou un peu de cyano et ré-alésé le trou avec une mèche. |

|

|

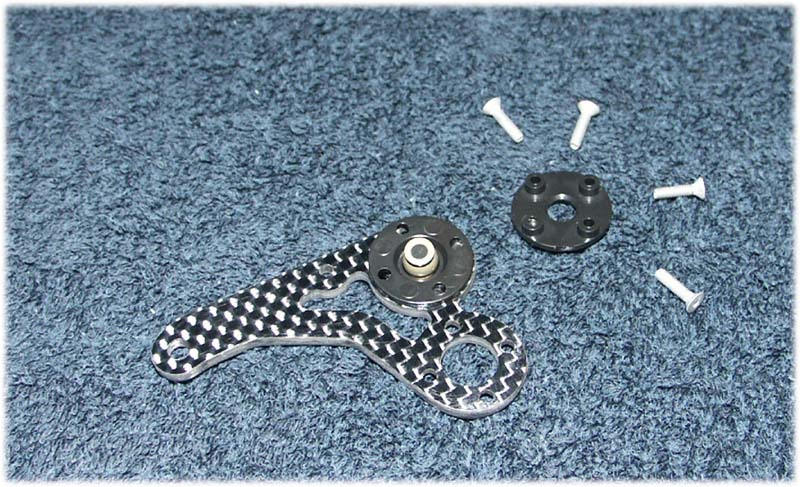

La photo ci-contre montre le Té assemblé. Le Té livré est très souple en torsion et en flexion. En option, plusieurs épaisseurs de Té sont disponibles pour régler la suspension arrière, et il semblerait qu'il soit possible de monter des Té d'autres marques, comme ceux destinés au Team Associated (information à vérifier). |

|

|

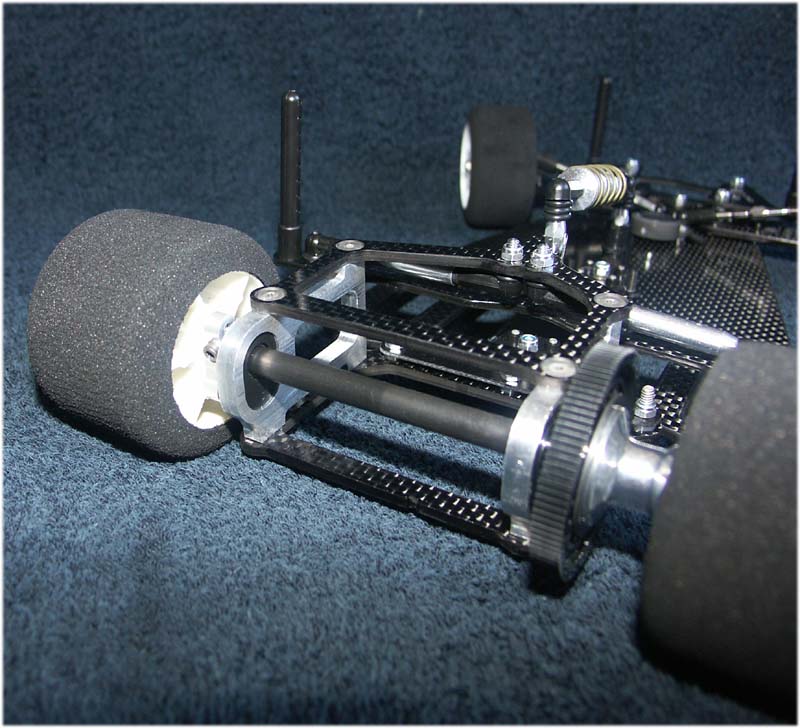

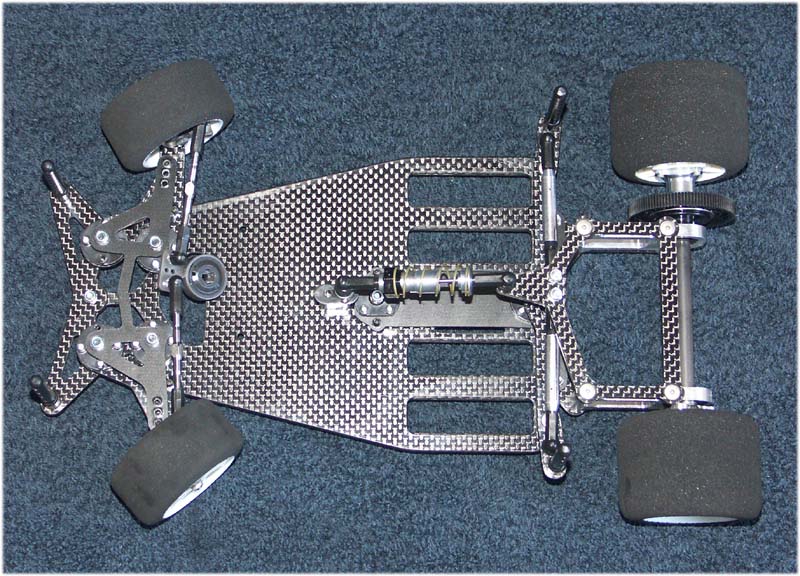

La photo ci-contre montre le pod et le Té assemblés au châssis. |

|

Etape 6: Dampers latérauxLes dampers latéraux sont plutôt bien étudiés par rapport à la concurrence. Ils sont tout d'abord très légers, beaucoup plus par exemple que ceux d'une Corally. Ensuite, les tiges sont moulées avec des gorges, ainsi on jouera plus sur le cisaillement du film de graisse que sur sa cohésion, un bon point pour la répétabilité et la constance du réglage des dampers. Pour éviter un montage bancale, tous les filetages des pièces en plastique (chapes et tiges) seront préparés avec une vis de même diamètre et une tête plus costaude. |

|

|

Il n'y a pas de graisse pour damper fournie dans le kit, et la notice ne donne aucune piste à ce sujet. Au hasard, on commencera donc avec une graisse de 30000 destinée au différentiel de thermique tout-terrain. En statique, le résultat est plaisant, reste à le vérifier en piste. C'est sans doute trop visqueux, sans doute vaudrait-il mieux commender par un produit spécifique à cette application ("Red Stuff" de Trinity ou "Damper Syrup" de Corally). |

|

|

Comme toutes les pièces en plastique du kit, les supports de carrosserie seront pré-filetés avec une vis en acier. Ils sont d'apect un peu vieillot, mais ils rempliront parfaitement leur office dans un premier temps et semblent costauds. |

|

Etape 7: Axe arrière et différentielRien à signaler de spécifique sur le montage du différentiel, qui est typiquement américain, donc avec l'énorme défaut de ne pas avoir de butée à billes comme les Corally par exemple. Dommage, cependant cela se trouve en option, chez CRC par exemple. Bonne nouvelle par contre, les plateaux de différentiel sont de grand diamètre et en "D", donc arrêtés en rotation! Point besoin de collage donc. |

|

|

Aucune graisse n'est livré dans le kit. On choisira donc une graisse silicone de qualité pour le différentiel (Team Associated, IRS, etc). La couronne livrée est une Kimbrough de 100 dents en 48DP, une bonne base pour commencer. Le moyeux arrière gauche a du être légèrement être retouché au scalpel, une bavure d'usinage empêchant la vis de serrage de rentrer correctement. Ne pas oublier les quatre rondelles fines pour avoir une largeur de voie correcte et symétrique. |

|

|

Les moyeux et les jantes sont au "nouveau" standart américain, fixation par trois vis de 4-40. |

|

Etape 8: Axes et fusées de directionLes axes de roue sont en titane. La fixation de la roue est assurée par un écrou, et non un circlips, comme c'est parfois encore le cas sur certains kits 1/12° américains. La fusée de direction devra être recoupée avec un cutter (bien coupant) un disque montée sur une Dremel. Un repère est présent sur la pièce, rendant cette opération inrattable. Si on effectue pas cette opération, la roue ne peut pas être installée. |

|

|

Les axes des fusées de direction sont usinés en titane. Ils sont plutôt intelligemment dessinés, car leur fixation sur le triangle est assurée par une vis. Ce n'est pas l'axe qui est fileté, avec l'amorce de rupture que constitue le début de filet (ceux qui ont possédé une MRC Pro-Racing ou une PB Sizzler comprendront...). Par contre, niveau tolérance d'usinage, ouch... zéro pointé! (comme beaucoup de pièces usinées d'origine américaine malheureusement). |

|

|

C'est donc l'axe qu'il faudra retravailler, en diamètre comme en aspect de surface (très rugueux). Comme beaucoup de modélistes, on n'a pas toujours chez soi un tour à commande numérique. On va donc s'inspirer de ce qu'on peut voir sur les sites japonais consacrés à la piste 1/12° pour rectifier le tir. Les armes, une Dremel, du papier de verre de 1200 ou 2000, un morceau de tissu en coton et de la pâte polish (type Dremel). L'auteur de l'article décline naturellement toute responsabilité en cas d'accident (perte d'un oeil ou d'un membre, rougeur ou brûlure cutanées, etc. au gré de votre imagination). |

|

Etape 9: Montage de la suspension avantLa traverse en époxy (appelée "plaque de flexion" dans la notice) est ensuite installée. Elle fonctionne en quelque sorte comme un ressort à épingle. La dureté de la suspension avant peut être réglé par la position de la vis sans tête. La position la plus près de la roue est le réglage le plus soupple. Le fait de serrer plus ou moins la vis sans tête 4-40 joue sur la pré-contrainte. Les vis sans tête se trouvant dans les triangles font à la fois office de réglage de butée basse et carrossage, le réglage de la garde au sol devant se faire par la disposition des rondelles au niveau de l'axe de la fusée de direction. |

|

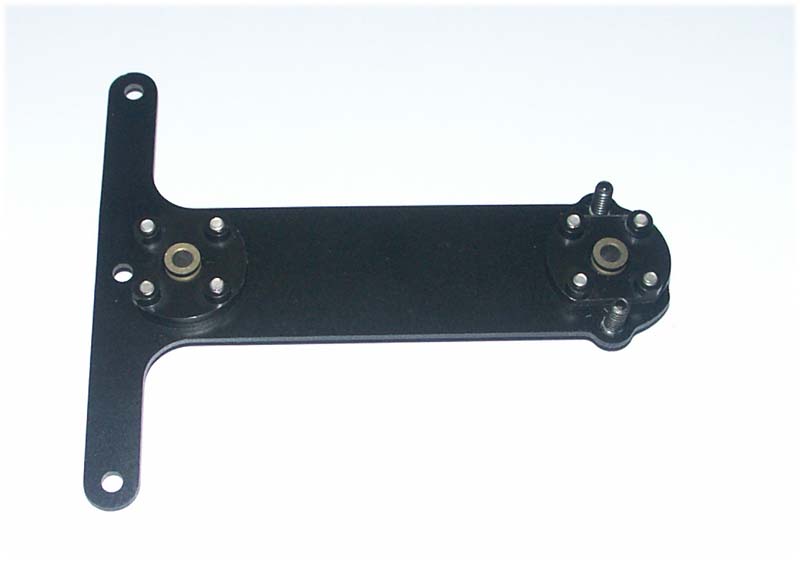

Etape 10: Ensemble de directionBon point, un sauve-servo d'origine Kimbrough, donc de qualité, est livré d'origine dans le kit. Pour éviter de massacrer les rotules en aluminium et le plastique du sauve-servo en assemblant directement l'ensemble, on agrandira manuellement les trous avec un forêt de 2.5mm. |

|

|

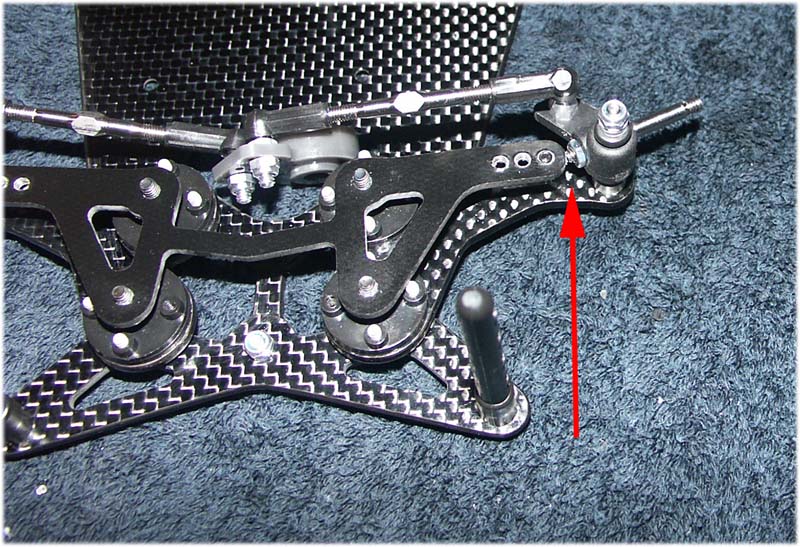

En jouant avec la direction, on se rend alors compte d'un problème. L'axe de la roue côté fusée de direction (voir la flèche rouge sur la photo ci-contre) frotte selon l'angle de braquage contre la traverse en époxy. C'est un petit peu dommage, et cela est sans doute au fait que sur certaines photos de prototypes au début du développement de cette auto, cette traverse ne comportait que deux trous. Elle a du sans doute être allongée pour rajouter le troisième trou avant production. |

|

|

La solution est simple, il faut recouper le bout de l'axe de la roue qui dépasse de l'écrou. |

|

|

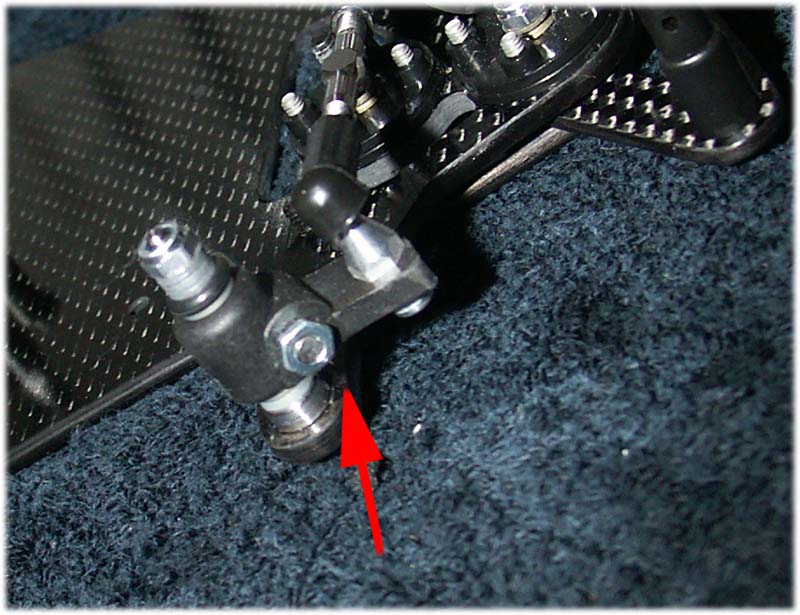

Pour ce faire, on utilisera un disque à découper monté sur une Dremel. Attention aux yeux et aux mains cependant, l'alliage utilisé génère pas mal de limailles rougeoyantes et la pièce s'échauffe assez vite. Et voilà le travail, la direction tourne proprement sans frotter contre quoique ce soit. |

|

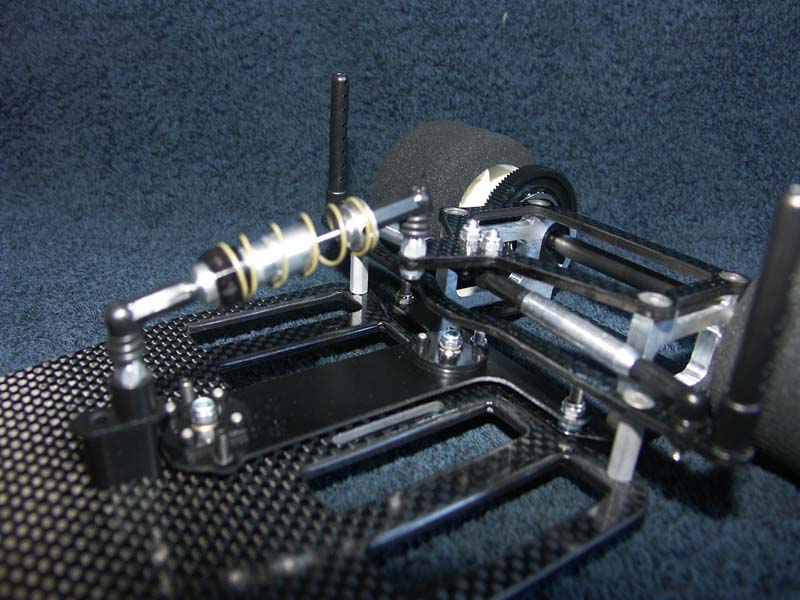

Etape 11: Montage de l'amortisseur centralPassons maintenant au montage de l'amortisseur central. Il est de type VCS, de conception assez ancienne (pas loin de 20-30 ans semble-t'il), mais est toujours aussi apprécié par le monde le la 1/12°. On regrettera un guidage de la tige/piston approximatif, une étanchéité douteuse, une certaine mollesse de l'aluminium utilisé, une qualité de fabrication moyenne et une certaine fragilité qui n'est pas qu'apparente. Mais il possède l'avantage d'être très léger et le résultat final, une fois bien monté, est tout à fait convenable. Comme dans le cas de la Corally SP12M, deux ressorts de raideurs différentes sont livrés. |

|

|

Une chose absolument indispensable avant de commencer le montage de cet amortisseur, et d'ébavurer les pièces en aluminium et surtout, surtout de nettoyer le corps fileté. Comme le montre la mauvaise photo plus haut, une quantité effarante de copeaux et de détritus s'y logeait!!! Un constant également déjà fait lors du montage de ce même amortisseur pour la Corally. |

|

|

Petite astuce: il est important de bien imprégner d'huile la petite mousse noire (dont le rôle n'est pas d'assurer un volume constant, mais d'assurer un rôle de tampon de pression au niveau de l'étanchéité du côté du joint torique). Un excellent moyen est de malaxer celle-ci dans de l'huile versée dans un des sachets plastiques du kit! (voir photo plus haut - astuce tirée de l'essai de la Team Associated TC3 Factory Team sur ce même site). |

|

|

Le logement du joint torique sera gorgé de Green Slime, une graisse commercialisée par Team Associated, et parfaitement adaptée à cette usage. |

|

|

Concernant l'huile silicone avec laquelle on doit remplir l'amortisseur, elle n'est pas livrée dans le kit et aucune indication n'est donnée dans la notice... En furretant sur le Net, on s'orientera vers une huile d'une viscosité de 20-25 environ pour débuter. |

|

Conclusion partielleFin de cette première partie concernant le montage proprement dit, là où s'arrête également la notice. Suivront normalement dans une seconde partie quelques modifications et l'installation radio. Au programme, une modification de l'implantation du servo et de la tringlerie de direction, de l'ancrage de l'amortisseur central et peut-être du support de carrosserie arrière. Pas ou peu d'essai routier en perspective cependant malheureusement, car l'auto était destinée à la base à la réalisation d'un prototype. |

|

|

En conclusion de cette première partie, l'auto obtenue est particulièrement élégante et racée, et d'une rare et évidente simplicité. La qualité des matériaux est au rendez-vous, et la conception témoigne d'un certain attachement de son dessinateur à une certaine philosophie du 1/12° piste. |

|

|

Il est dommage cependant que certaines pièces usinées, notamment les axes de fusées aient souffert d'une réalisation approximative, et qu'elles nécessitent un travail pas forcément évident pour les rattraper. Le montage en lui-même réclame un peu d'attention, sans toutefois être trop difficile. Bref, une belle auto, mais exigeante et pour les vrais modélistes passionnés. Seconde partie.

|

|