Montage et préparation

|

Edité le 03/08/2015. |

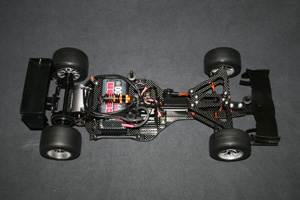

Aller directement à la deuxième partie.Introduction.Pour être tout-à fait honnête, le "renouveau" de la formule 1 à l'échelle 1/10° électrique me laissait quelque peu sceptique. Il faut dire, que vu mon âge avancé, j'avais connu la montée et la chute inexorable et prévisible de cette catégorie à la fin des années 90. La dernière course où j'ai vu rouler des Formules 1 était le Model Car Show de 2001, et depuis je n'en ai plus vu pendant presqu'une douzaine d'années en compétition. Certes, des constructeurs, principalement japonais, Tamiya en tête, s'intéressait toujours à cette catégorie, et des compétitions étaient toujours organisées en Asie, mais également en Europe (championnats monomarques, ou championnats régionaux et nationaux dans certains pays, etc.). Puis c'est reparti, d'un coup, par l'arrivée de nouveaux constructeurs, motivés par des championnats à forte visibilité. Pour justifier mon septicisme de départ, je dirais que cette catégorie est loin de n'avoir que des avantages. Tout d'abord citons des trains roulants très fortement exposés aux chocs, car ils ne sont pas protégés par une carrosserie enveloppante. Les roues découvertes rendent de plus les touchettes entre autos parfois plus que hasardeuses. Les appuis aérodynamiques sont également sensiblement plus faibles que dans les autres catégories à cette échelle. Citons encore la nécessité pour pouvoir rouler correctement de disposer d'une surface ou d'une piste d'une certaine qualité, propre et accrocheuse. Et soyons honnête, beaucoup de F1 modernes que j'ai pu essayer, mais il y a eu des exceptions fort heureusement, sont un peu ennuyeuses à piloter, la faute à des trains avants paresseux et à des trains arrières avouant trop rapidement leur limite à mon goût. Et enfin, enfonçant encore un peu le clou en évoquant un manque d'inspiration chronique de l'immense majorité des constructeurs officiant dans cette catégorie, loin du foisonnement créatif qui existait dans les catégories type Pan Car à leur apogée, se contentant de réchauffer de vieilles recettes techniques. D'aucuns argumentent sur le faible coût et la facilité d'entretien. Mais ce n'est que partiellement vrai. Si on cherche à aller vite, quelque soit la catégorie, cela a toujours un coût. Et même si on sait modérer son budget, l'entretien d'une Pan Car, F1 ou autres, doit se faire avec soin, car ses performances et sa fiabilité dépendent de nombreux détails. Toutefois, c'est paradoxalement dans ces désavantages que se présente l'intérêt de la catégorie Formule 1, avec des pneus en caoutchouc bien sûr. En effet, nul besoin de motorisation démente pour se faire plaisir, et une fois correctement réglée, une propulsion est très intéressante à piloter. Il se produit en quelque sorte une forme d'auto-régulation de par le grip limité et les faibles appuis aérodynamiques. Qui plus est, le mode propulsion reste toujours une superbe école de pilotage, particulièrement pour le dosage des gaz à l'accélération. De plus, la relative simplicité mécanique permet de tester et d'investiger de nouvelles voies techniques plus facilement, un terreau idéal pour les développeurs en herbe comme moi. Souhaitant tester quelques idées un peu déraisonnables destinées aux châssis Pan Car avec des pneus en caoutchouc, mon choix s'est porté sur la nouvelle production de la marque slovaque XRay dans cette catégorie, la X1, plus par élimination et par pragmatisme (qualité connue et reconnue, palmarès naissant et set-up disponibles facilement, importateur local sérieux et professionnel, disponibilité et suivi des pièces, etc...) que par réel coup de coeur il faut l'avouer. Mais au fil du montage, cette X1 s'est révélée de plus en plus plaisante comme on va le voir par la suite. |

Packaging.La X1 est livrée dans une boîte en carton de dimensions relativement compactes, avec une carrosserie incluse dans le prix, mais livrée à part, car trop grande par rapport à ladite boîte! Cette dernière, solide et plutôt jolie, même si le graphisme gagnerait à un tout petit peu plus de sobriété comme sur l'ensemble de la production XRay, pourra donc aisément être réutilisée. Personnellement, j'y stocke l'ensemble de mes pièces détachées, accessoires et pneus liées à la Formule 1. Si la carrosserie est bien inclus dans le prix, tout comme deux ailerons en lexan avant et un arrière en plastique injecté, il n'y a pas de jantes et de pneus dans la boîte. |

|

|

En déballant, on trouve de la documentation sur les produits Hudy et XRay, une planche d'autocollants franchement quelconque, un certificat d'authenticité et une notice d'excellente facture. |

|

|

A l'intérieur du kit, toutes les pièces sont, à quelques rares exceptions, ensachées par étape. Détail toujours impressionnant, chaque sachet comporte une petite carte comportant le nom de la personne qui a procédé à l'opération d'emballage, et pour les sachets comportant des pièces métalliques, un morceau de papier brun absorbant. Aucune pièce ne manquait dans mon kit. La suite de ce montage en photos ne suit pas du tout l'ordre de la notice, et encore moins l'ordre chronologique du montage de l'auto, car je me suis ravisé sur certains points, où des idées d'amélioration me sont venus ultérieurement. |

|

L'axe de différentiel.Une bonne surprise que ce différentiel XRay, un des meilleurs que j'ai monté depuis bien longtemps. En effet, même si les recettes techniques sont des plus classiques, la qualité de réalisation fait ici la différence. J'aurais aimé voir une caractéristique technique supplémentaire, pourtant utilisée dans le passé, mais oubliée depuis, bien que particulièrement utile lors de l'utilisation d'une butée à billes (et même sans d'ailleurs...). Les amateurs des premières Corally comprendront... |

|

|

Les composants du différentiel seront assemblés suivant la méthode décrite dans cet ancien article intitulé "Montage et entretien d'un différentiel à billes de Pro 10 et Pro12 électriques de type US". En premier lieu, les rondelles de différentiel ont été passées au papier de verre de 800, lubrifié à l'eau, bien à plat et en décrivant des cercles, de façon à ce que les stries du polissage ne soient pas unidirectionnelles. Pour ceci, on peut employer un des moyeux (ici le gauche) pour bien maintenir la rondelle de différentiel. Cette technique permet de créer des micro-rayures à leur surface et d'aplanir les rondelles. |

|

|

Ainsi on obtient ainsi un différentiel hyper-libre, sans glissement et surtout en le serrant très modérément, car les micro-stries empêchent le glissement sans nécessiter un couple de serrage important. Ce premier passage des rondelles au papier de verre n'était ici pas rigoureusement indispensable, car les rondelles semblaient présenter d'origine des micro-rayures, mais il a permis de vérifier que celles-ci étaient bien plates, car l'ensemble de la surface de la rondelle est striées. Bon point donc! |

|

|

Point à préciser, les rondelles comportent un blocage en rotation. |

|

|

Pour le différentiel, XRay livre une graisse silicone, légèrement jaunâtre, qui semble de très bonne qualité. |

|

|

Cependant, pour pouvoir établir une comparaison avec ce que je connais déjà, j'ai utilisé de ma graisse habituelle, de la RGP. |

|

|

L'axe du différentiel est en acier ressort ("Spring Steel"), moins léger qu'un axe en carbone, mais plus rassurant pour les premiers tours de roues. Le plateau de différentiel porté par l'axe tout comme son homologue présent sur le moyeu droit comportent tous les usinages qui vont bien pour que leur rondelle respective soit bien guidée. |

|

|

Il peut être intéressant d'apposer un léger film de graisse silicone entre la rondelle de différentiel et son emplacement. Cela a deux avantages. Premièrement, la rondelle sera quelque peu collé sur son emplacement, donc elle tombera moins facilement lors du remontage, et de plus, cela assurera une sorte de tapis visqueux qui pourra compenser certains défauts géométriques des pièces, mais également certains phénomènes sous charge. |

|

|

Les mêmes remarques s'appliquent au moyeu droit.

|

|

|

Une bien jolie pièce que ce moyeu d'ailleurs, qui autorisera, comme toutes F1 modernes qui se respecte, de changer la roue sans dérégler le serrage du différentiel à billes. |

|

|

La couronne livrée est en 64DP et comporte 96 dents. Sa qualité est excellente, pour de la couronne moulée bien sûr, toutefois le plastique employée est un peu plus tendre que la concurrence. De par ses dimensions, plus particulièrement au niveau du diamètre de la portée centrale, elle est au standard "américain" utilisé en Pro10, en 1/12° et sur la plupart des Tourings, et donc elle n'est pas compatible avec les productions Tamiya, ce qui n'est pas plus mal en fait. Les billes, au nombre de 12 et d'un diamètre de 3.17, sont annoncées comme étant "carbide". |

|

|

Bon point pour 99% des pilotes, le différentiel comporte une butée à billes, de qualité qui plus est (billes "carbide", encageage sérieux et durable, rondelles dures avec sillon...). La portée en aluminium anodisé orange est bien étudiée et usinée, et comble du luxe absolu, les rondelles belleville comportent un usinage pour assurer leur planéité lors du montage! Pas d'économie de bout de chandelle ici, pas de bling-bling et un vrai soin du détail, ça fait vraiment plaisir à voir! J'en avais presque la larme à l'oeil! Certains puristes décrèteront qu'une butée à billes associée à des rondelles belleville ne vaudra jamais un cône pointant sur la cage intérieur du roulement extérieur droit, et ils auront (partiellement) raison. En effet, la butée à billes, plus particulièrement quand elle est associée à un élément élastique type rondelle(s) belleville ou joint torique, peut créer dans certains cas (passages techniques violents sur la piste, grosses motorisations, etc.) des pertes de motricité. |

|

|

Cependant le montage avec cône nécessite un entretien méticuleux et un bon stock de roulements de rechange. C'est pourquoi la butée à billes reste le meilleur système pour une immense majorité de pilote. Surtout qu'ici, elle est bien réalisée, ce qui est loin, très loin d'être toujours le cas (voir essais précédents sur ce même site)... De toute façon, il est toujours possible de remplacer la butée à billes par un système à cône compatible (Team Associated, CRC... ou Team Laje comme sur la photo ci-contre) facilement trouvable pour ceux qui le souhaiterait. |

|

|

Pour revenir sur la butée à billes XRay, celle-ci sera très légèrement graissée avec un produit adapté, comme la graisse noire Team Associated par exemple. |

|

|

Pour autoriser un démontage de roue sans desserrer le différentiel, une pièce portant le filetage pour l'écrou de roue s'insère dans le moyeu droit et est immobilisée par une goupille associée à une vis sans tête. |

|

|

Si tout ceci est très bien usiné et semble tourner parfaitement droit, je trouve tout cela un peu compliqué. |

|

L'amortisseur central.Petite astuce pour monter les boules dans les chapes en douceur et sans les abîmer illustrée sur la photo ci-contre. |

|

|

On enfile une rondelle adaptée dans une vis et on serre la boule dans la chape par l'intermédiaire de ladite vis. |

|

|

La molette de réglage de la tension du ressort, en aluminium, est freinée par un joint torique, qu'il conviendra d'humecter légèrement avec de l'huile silicone. Un bon moyen de le faire proprement et de façon homogène est de le malaxer dans quelques gouttes d'huile silicone versée dans un des nombreux sachets plastiques récupéré du kit. |

|

|

Je vérifie toujours qu'il n'y ait pas de reste de copeaux cachés dans les gorges et trous usinés, surtout avant d'y insérer un joint. |

|

|

Attention sympatique, un choix de pas moins de six pistons sont livrés dans le kit, des trois ou quatre trous de 1.0, 1.1 et 1.2mm. Ces pistons sont moulés sur une grappe unique. Ce sera forcément moins bon qu'un piston usiné en acétal par exemple, mais le moulage est vraiment de qualité. Il conviendra cependant de vraiment soigner le décrochage du piston de la grappe et d'ébavurer précautioneusement celui-ci. |

|

|

Depuis la XRay T4 2014, les pistons ne sont plus moulés en plastique noir, mais blanc. Un petit coup de marqueur indélébile sur le moulage de leur code permettra de les identifier facilement. Le marqueur n'est normalement pas attaqué par l'huile silicone des amortisseurs. |

|

|

Bien évidemment, les joints seront montés avec la absolument indispensable graisse verte "Green Slime" (non fourni) que tout modéliste qui se respecte un peu se doit d'avoir dans sa caisse de terrain. Avec et sans ce "petit miracle tribologique", la différence est flagrante. |

|

|

Le piston est monté sur sa tige et immobilisé par des circlips. |

|

|

Le filet de la chape a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet de la tige parfaitement rectiligne. |

|

|

Pour monter la chape inférieure, je ne serre jamais la tige avec une pince pour tige d'amortisseur. Pourquoi? Simplement parce que l'énorme majorité d'entre elles, pour ne pas dire la totalité d'entre elles marquent plus ou moins profondément les tiges. Elles ne remplissent donc absolument pas le rôle qui leur était prédestiné. Pour ce faire, j'utilise simplement une vieille pince coupante et j'immobilise la tige au niveau de la dernière spire du filet, la face plate de la pince du côté du filet. La chape sera serrée jusqu'à contre la face plate. Une toute petite portion de filet ne sera pas prise dans la chape, ce qui n'a qu'une importance relative puisque la coupelle inférieure d'amortisseur la recouvrira. La notice de la X-Ray X1 préconise d'ailleurs cette méthode. |

|

|

Le mieux pour évacuer les bulles d'air de l'huile des amortisseurs est la pompe à vide Ride ou Tamiya. L'essayer, c'est l'adopter! Le premier remplissage est un moment un peu sensible, ce type de pompe est donc d'une grande aide. Si on n'a pas la possibilité d'en emprunter une, il faut tout d'abord bien remplir le corps d'amortisseur avec l'huile, l'amortisseur incliné à 45°, la tige en bas, avec un des trous de pistons en position haute pour que l'air puisse s'échapper de dessous le piston avec redressement progressif de l'amortisseur à la fin du remplissage, et ensuite bien évacuer les bulles en faisant faire à la tige plusieurs allers-retours (sans aller jusqu'en haut bien sûr) et en laissant reposer les amortisseurs en position verticale assez longtemps. |

|

|

Pour ajuster le rebound de l'amortisseur, j'insère habituellement une ou plusieurs bagues fendues de la longueur voulue sur la tige qui fera butée lors de la remonté de la tige. Il est après très facile d'ajuster le taux de sortie de la tige après enfoncement. Il existe maintenant des outils plutôt ingénieux remplissant le rôle de cette bague fendue, comme celui de chez Yeah Racing en photo ci-contre. |

|

|

Le meilleur compromis pour le remplissage me parait être celui correspondant à une hauteur de 5mm entre le haut de la chape et le bas du corps. Le corps est rempli avec la tige dans cette position, jusqu'à former un ménisque en haut de celui-ci. |

|

|

Toujours en maintenant la tige dans cette position prédéterminée, je pose la coupelle et évacue l'excédent d'huile. |

|

|

Après plusieurs hésitations et tests à la main avec et sans ce petit pion en mousse (livré également dans des kits Touring de différentes marques), au feeling, je monterai finalement l'amortisseur avec. |

|

|

Je pose ensuite la chape supérieure et visse le capuchon en aluminium dessus en montenant la tige en position. |

|

|

Cette méthode, qui diverge quelque peu de celle préconisée par la notice, permet d'assurer un montage reproductible dans le temps. Pour information, le corps de l'amortisseur de la X1 est plus long que ceux de la T4, ce qui est curieux, car sa course en fonctionnement ne nécessite pas vraiment cette longueur supplémentaire. Cela aurait été l'occasion de diminuer les masses en hauteur, dommage. Le ressort livré a une raideur de 2.2, soit le plus "mou" de la gamme XRay qui s'étale de 2.2 à 3.4. |

|

L'amortisseur latéral.L'amortisseur latéral est de conception très classique, mais plutôt bien réalisé. Cependant une des deux chapes était un peu trop serrée, et bridait en fonctionnement. Attention aux énormes absurdités qu'on peut lire sur certains forums, notamment sur l'ajustement du jeu des chapes, trop serrées d'origine. D'aucuns conseillent par exemple de faire tourner avec une mini-perceuse une rotule, avec une entaille dans la boule ou non, dans la chape, ou de travailer les chapes avec une pince. Si vous voulez abîmer irrémédiablement vos chapes ou n'en avoir aucune avec un jeu identique, il n'y a pas de meilleures méthodes. |

|

|

Voici donc une méthode parmi d'autres certainement, mais qui a été validée et qui fonctionne très bien. Pour ce faire, il faut donc une boule d'un diamètre de 0.1 à 0.2mm supérieure au diamètre de la boule sur laquelle sera montée finalement la chape, une vis, une rondelle large et un écrou si nécessaire. Avec le même montage que celui proposé plus haut pour le montage des boules de chapes de l'amortisseur central, cette boule de diamètre légèrement sera rentrer gentiment dans le logement, naturellement et sans forcer. La chape sera ainsi légèrement déformé plastiquement, jusqu'au bon diamètre nécessaire à son bon fonctionnement. Cette méthodologie a été décrite plus en détails dans l'article consacré à la Team Associated TC6. |

|

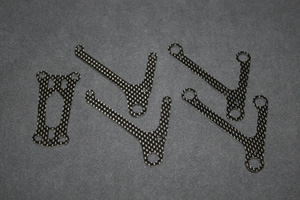

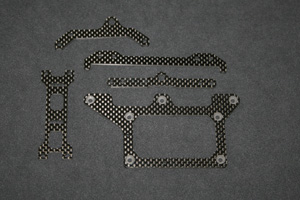

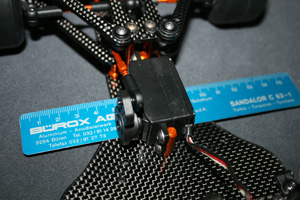

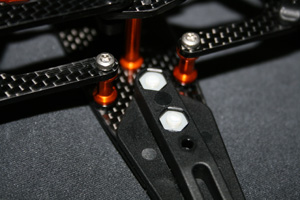

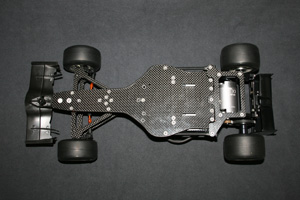

Les pièces en carbone.L'ensemble des pièces en carbone du kit ont une épaisseur de 2.5mm. Elles seront préparées suivant la méthode décrite plus en détails dans cet article sur ce même site, chaque type de pièces l'étant suivant les sollicitations qu'elles subiront. Comme d'habitude dans ce genre d'opération un peu délicate, il faut toujours se donner un petit temps de réflexion avant d'agir, quite à faire des montages à blanc pour redémonter ensuite. |

|

|

Les triangles supérieures et inférieures verront juste leurs angles vifs arrondis très légèrement, de façon à ne pas enlever trop de matière, puis cyanolytés goulûment, mais délicatement. |

|

|

En photo ci-contre, l'aspect des bords des triangles après cette étape. |

|

|

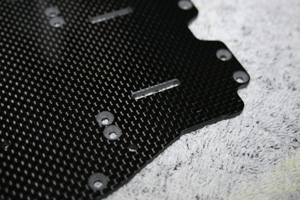

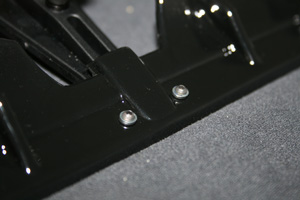

Pour ne prendre aucun risque avec le flex, les bords du châssis ne seront pas cyanolytés, mais ils seront néanmoins généreusement arrondis au papier de verre (sauf la partie extrême avant naturellement, car elle positionne l'aileron avant!). Pour des raisons esthétiques, les bords gris mat seront passés au marqueur indélébile noir afin de donner à l'ensemble un aspect nettement plus flatteur. |

|

|

Petite astuce indiquée dans les notices X-Ray, le carbone à vif dans les fraisages destinés aux vis fixant le pare-choc a été imprégné de cyanoacrylate pour le renforcer.

|

|

|

Dans mon cas, ce sera ceux des deux vis de fixation de l'aileron, mais également ceux des vis des deux colonnettes avants. Attention de le faire avec parcimonie, car sinon la géométrie du fraisage cônique qui accueillera la vis sera faussée! |

|

|

Vu que la fixation du pack LiPo se fera par scotch toilé, les passages de celui-ci seront bien arrondies pour éviter de le déchirer. |

|

|

Cette remarque vaut pour les passages du scotch pour la fixation du pack en transversal comme ceux pour celui en longitudinal. |

|

|

En photo ci-contre, l'aspect des bords du châssis avec cette étape un peu fastidieuse il faut le reconnaitre. |

|

|

La platine inférieure du pod arrière subira un traitement similaire à celui des triangles. Le restant des pièces, moins sollicité, sera simplement arrondis au papier de verre aux endroits qui le permettent puis leurs bords seront passés au marqueur indélébile noir. |

|

Le train avant.Sur la X1, la suspension repose sur des triangles supérieurs articulés associés à une suspension type "king-pin" à ressort. On trouve ainsi quatre articulations à rotule par demi-train, trois sur le triangle supérieur et une sur le triangle inférieur. |

|

|

Les boules de ces articulations sont moulées en plastique. Si cela ne pose pas de problème au niveau du king-pin aux extrémités des triangles, bien au contraire (bon glissement de l'axe du porte-fusée de direction, faible masse suspendue, etc.), c'est nettement moins enthousiasmant pour celles montées côté intérieur, on verra plus loin pourquoi. |

|

|

Les huit boules de la suspension avant ont un diamètre d'environ 6.00mm. |

|

|

Si six des huit boules ont une hauteur de 5.60mm environ, deux sont légèrement plus courtes et se monteront sur les triangles inférieurs. Mais pourquoi diable deux types de boules différents? |

|

|

Pour enfoncer ces boules en plastique en douceur dans leur logement respectif, la méthode évoquée ci-avant sera répétée. |

|

|

Les logements de la boule seront immobilisés dans les triangles en carbone par un petit joint torique très fin de 5x1mm. Attention de ne pas blesser ce joint torique en le montant, car aucun n'est livré en supplément. Exit donc lames, outils tranchants, ongles ou griffes... Cela peut paraître étrange comme système, mais il s'avère fiable. Corally a employé pendant de très nombreuses années avec satisfaction un système similaire, à la différence que le logement de la boule était composé de deux demi-coquilles. Toutefois, les joints toriques de Corally étaient sensiblement plus gros! |

|

|

Le plat du doigt est finalement le meilleur outil pour monter ce joint torique dans la gorge du logement. |

|

|

Les triangles inférieurs accueillent des butées de direction réglables, un très bon point! |

|

|

La notice préconise comme réglage de départ d'insérer des rondelles de 2mm sous les colonnettes portant les triangles inférieurs. Cependant, celles fournies dans le kit, en aluminium très joliment anodisé orange, ont un diamètre extérieur pus faible que le diamètre de la base des colonettes. C'est un peu curieux, car cela diminue la surface de contact. Certes, cela influe de manière très faible le comportement en donnant un peu de flexibilité au train avant. |

|

|

Mais j'ai préféré monté sous les deux colonnettes avants une rondelle d'un diamètre plus important. |

|

|

En effet, les deux perçages pour la fixation des deux colonnettes avants sont relativement proche du bord du châssis. |

|

|

J'ai choisi de monter au final l'ensemble de l'auto avec de la visserie Torx, même aux endroits qui ne le nécessitait pas vraiment, et quite à ce que l'esthétique en prenne sévèrement un coup. En effet, vu son usage futur (voir la conclusion de cet article), l'auto sera destinée à être montée et redémontée intégralement très souvent. |

|

|

Le train avant de la X1 autorise des réglages de la chasse et du carrossage, qui s'effectuent par l'intermédiaire d'inserts dans la platine supérieure du train avant. Avec les inserts les plus gros, on peut obtenir avec deux types d'inserts différents, et suivant leur orientation, 3°, 6°, 9° et 12° de chasse, 9° étant le réglage d'origine. |

|

|

Avec les inserts les plus petits, on peut obtenir, avec deux types d'inserts différents également, et suivant leur orientation, 1.0°, 1.5°, 2.0° et 2.5° de carrossage, 2.0° étant le réglage d'origine. |

|

|

Ces différents inserts se greffent dans la petite platine supérieure avant. |

|

|

Les inserts de chasse ont des trous traversants, alors que les inserts de carrossage ont un trou fileté. |

|

|

Depuis, des inserts en aluminium sont sortis en option. Très jolis, mais pas rigoureusement indispensables... |

|

|

Il conviendra d'être particulièrement vigilent lors du montage des triangles supérieurs sur la petite platine supérieure avant. En effet, si on serre de trop, les boules en plastique seront écrasées, au risque de brider méchamment la suspension. Et si on ne serre pas assez, il y aura du jeu et le comportement de l'auto sera flou. Ces boules seront à remplacer par des équivalentes en acier au plus vite pour éviter tout problème... |

|

|

Le train avant commence à prendre sa forme finale. Il est possible de mettre des rondelles sous les rotules arrières des triangles supérieurs pour leur donner un angle plongeant, de façon à provoquer une diminution de la chasse à l'enfoncement, fort efficace dans certaines situations. Cependant, de part la construction de ce train avant, il sera difficile de mettre plus de 2 à 3mm d'épaisseur de rondelles sans bricolage supplémentaire. Toutefois, ces 2 à 3mm se font déjà bien sentir sur la piste. |

|

La direction.La direction repose sur un renvoi central unique, monté sur roulements. |

|

|

Le renvoi comporte deux positions pour le réglage de l'Ackermann, et par l'intermédiaire de rondelles sous les boules de rotule, du bump-steer (variation du pincement ou de l'ouverture à l'enfoncement). |

|

|

La X1 est livrée avec le désormais célèbre sauve-servo XRay. Il n'est pas réglable, mais sa conception et sa réalisation sont soignées. La partie élastique est composée de quatre ressorts en forme de bague fendue, pas très facile à mettre en place d'ailleurs. |

|

|

Ce sauve-servo est adaptable sur la plupart des servos du marché grâce à trois empreintes interchangeables, un de 23 dents (type K pour KO Propo, JR, Airtronics, Sanwa, etc.), un de 24 dents (type H pour Hitec) et un de 25 dents (type F pour Futaba, Team Orion, Sävox, ProTek, etc.). |

|

|

Les biellettes, à pas inversé, sont en aluminium anodisé orange. Visibles avec la carrosserie montée, ceci ne joue pas forcément en faveur du réalisme qui est pourtant un des leïtmotive de cette catégorie Formule 1. Cependant, la manoeuvre est plutôt habile d'un point de vue marketing, car elle permet de reconnaitre immédiatement une XRay de loin, même avec la carrosserie montée. |

|

|

Les chapes sont pré-percées pour accéder sans démontage à l'empreinte hexagonale de la boule de rotule. |

|

|

Les deux plots du servo, en aluminium anodisé orange, sont montés dans l'axe du châssis. Le montage du servo de direction est souvent source de tweak, surtout quand il est monté parallèlement à l'axe du châssis. Pour le limiter, il suffit de glisser sous le servo, alors que toutes les vis de fixation de celui-ci ne sont pas encore complètement serrées, une feuille de carton mince, une lame fine ou un réglet fin. |

|

|

On s'assure que les plots de fixation du servo sont droits et parallèles entre eux, le servo bien droit. On serre ensuite les vis sous le châssis puis celles au niveau des pattes du servo. |

|

|

Après avoir enlevé le carton, la lame ou le réglet, s'assurer que le châssis est toujours bien plat (normalement il le sera). Le servo monté est un KO Propo PDS 2413 ICS, issu d'une Touring, plus vraiment tout jeune mais avec un bon feeling même sous charge. Un servo court - et de qualité - est hautement conseillé. |

|

Le pod arrière.Le pod arrière est de conception conventionnelle et ressemble à ce qui se fait en catégorie 1/12°. |

|

|

Les deux paliers latéraux du pod sont asymétriques et réalisés en aluminium anodisé noir. |

|

|

Pas d'orange sur ces pièces, heureusement! |

|

|

La plaque arrière du pod autorise un réglage en hauteur de l'aileron grâce à quatre positions. |

|

|

Il est possible également de régler la position longitudinale de l'aileron en l'installant avec ou sans ces colonnettes, ou d'autres rondelles d'épaisseurs intermédiaires, ou encore en montant l'aileron devant ou derrière la plaque du pod arrière. On y reviendra un peu plus loin dans cet article. |

|

|

La garde au sol est réglable par un système traditionnel d'inserts, par palier de 0.5mm. Simple et éprouvé. |

|

La suspension arrière.La suspension arrière repose sur un maintenant traditionnel système à biellettes. En photos ci-contre, les biellettes moulées. Il faut veiller à ce que les boules filetées pivotent sans point dur ni jeu en jouant sur le serrage des vis de réglage de jeu. |

|

|

Avant toute opération sur la traverse arrière en carbone, il peut être intéressant d'imprégner les perçages destinés à accueillir les vis sans tête d'une petite goutte de colle cyanocrylate. Ceci évitera au carbone de se délaminer lors de la réalisation du filet. Ces filets qui accueilleront les vis sans tête seront amorcés avec une vis plus costaude. En effet, cela demande un peu d'effort, peut-être trop pour les vis sans tête. Une petite goutte d'huile sur la vis réalisant le filet pourra être d'une grande utilité. Cependant, l'idéal serait de faire cette opération avec un taraud. |

|

|

Comme il est très délicat de mesurer proprement les 2mm préconisés par le réglage d'origine, une rondelle de 2mm servira de cale pour la mesure. |

|

|

Cependant, au final, j'ai fini par installer une rondelle de 2mm dans cet espace. En effet, malgré mes précautions au montage, j'ai toujours l'impression que c'est de travers. Donc autant monter ça de manière verrouillée. |

|

|

La notice préconise de passer légèrement au papier de verre (ou à la lime) le dessous du support de la rotule centrale afin d'augmenter le coefficient de friction avec le carbone du châssis, ce qui est une très bonne idée. |

|

|

Il faut absolument que l'articulation de la rotule centrale soit parfaite, sans jeu ni point dur. Il peut être parfois nécessaire de jouer sur le serrage de la coquille supérieure pour obtenir cela, mais ici tout était parfait d'origine. Un ami ayant aussi acheté une X1 a reçu dans son kit une boule sans filetage, donc inutilisable. Heureusement, le SAV a bien joué son rôle. |

|

|

L'opération de montage de l'articulation centrale devra être faite avec grand soin, car elle conditionnera la tenue de route de l'auto. La notice se montre un peu avare en conseils sur cette étape de montage. |

|

|

Les écrous de couleur orange visible sur la photo ci-contre sont en effet montés légèrement flottant dans un plan parallèle au châssis dans leur logement respectif. Il y a donc un léger jeu possible axialement et radialement par rapport au châssis tant que ces deux écrous ne sont pas serrés. Une fois ceux-ci serrés, il est indispensable que le pod ait tendance à conserver sa position neutre, sans basculer préférentiellement ni à gauche, ni à droite. En faisant travailler la suspension arrière, il ne doit pas y avoir de point dur intermédiaire dans le mouvement. Pour obtenir quelque chose de reproductible, j'ai serré ces deux écrous tandis que j'opérais une très légère traction axiale sur le pod arrière par rapport au châssis principal. |

|

|

L'installation se poursuit avec le montage du reste de la suspension. Les ressorts latéraux (de couleur "gold") ont une raideur de 0.9. XRay propose également des Silver (0.6) et des black (1.2). |

|

|

Le réglage du droop se fait à l'ancienne, en serrant plus ou moins la chape de l'amortisseur pour changer sa longueur. C'est certes la même galère chez la concurrence, mais quand même, on est en 2015... C'est d'autant plus dommage que l'amortisseur est fixé des deux côtés par des inserts en plastique ressemblant fort à ceux employés pour régler le train avant, mais ne permettant aucun réglage... Dommage, cela aurait permis, en utilisant les mêmes inserts qu'à l'avant, de permettre de régler le droop, peut-être pas plus rapidement ou facilement, mais au moins plus proprement et de façon plus reproductible, tout en minimisant le nombre de références de pièces... |

|

La carrosserie.Sans être un monstre de réalisme, la carrosserie fournie par XRay se révèle plutôt agréable à l'oeil, eu égard au cahier des charges imposés par le châssis très large sur l'arrière pour permettre un montage transversal du pack. |

|

|

Le casque du pilote n'est pas rapporté, mais est moulé directement dans la carrosserie. Ses proportions semblent toutefois réalistes. Pour peindre cette carrosserie, et ne tenant pas absolument à faire du réalisme - ou de la publicité gratuite - à tout prix, je me suis inspiré de ce qui se faisait dans le passé, pas uniquement en Formule 1, mais aussi des F2, F3, F5000, Indy, Formule Atlantic et autres formules monoplace. On trouve sur le net de nombreux et excellents sites fort bien documentés sur l'histoire de ces catégories et riches en photos. Cependant, je m'y suis mal pris avec la mise en peinture finale à la bombe, car la carrosserie est étroite à certains endroits, et le risque de coulures est grand, et elles sont bien visibles avec les peintures métalllisées, pailletées ou fluorescentes. |

|

|

La carrosserie présente à l'avant deux marques pour le perçage, un premier (le plus en arrière) qui correspond au plot de carrosserie en position d'origine, et un second qui semble correspondre au standard Tamiya des ailerons moulés. |

|

|

Il est possible aussi de repercer les ailerons moulés pour avoir le plot de carrosserie dans sa position initiale. |

|

Les ailerons avants.Le kit est livré avec deux ailerons thermoformés en Lexan "low downforce" et "high downforce"), tous deux offrant une surface et une largeur plus importantes que ceux habituels moulés. La différence sur la piste est assez sensible entre les deux. Cependant, nombre de championnats interdisent ce type d'aileron. Il conviendra donc de se renseigner à ce sujet lors d'une participation à une compétition. |

|

|

Les ailerons thermoformés en Lexan sont supportés par une "lame" sur laquelle l'un des deux sera vissé. |

|

|

J'ai laissé un peu de matière sur l'arrière du nez de l'aileron en Lexan pour lui donner un peu d'angle. |

|

|

D'origine, les petites vis fournies (M2x5) sont un peu longues et dépassent sous la lame. A corriger donc, surtout si vous roulez sur une piste en moquette. Il est possible de recouper ces vis, ce qui ne risque pas d'être simple eu égard à leur taille, ou d'en monter des plus courtes, pas forcément aisé à trouver dans ces tailles. |

|

|

Autre solution, pour à la fois corriger ce point et améliorer la fixation de l'aileron, des rondelles ont été glissées sous la tête de vis. |

|

|

Et sous ces rondelles, il est encore possible d'ajouter un petit joint torique pour assurer une certaine souplesse à la fixation en cas de choc. |

|

|

Ainsi, les vis affleurent juste à la surface. |

|

|

Les vis et écrous M4 en acier ont été remplacés par un système vis-écrous en nylon trouvés en magasin de bricolage. Bien plus légers, ils feront également (je l'espère) office de fusibles en cas de gros chocs. |

|

|

Souhaitant tester par moi-même différentes formes d'ailerons avants et arrières, je me suis procuré deux avants et un arrière. Le premier aileron avant est un TRG, référence 5060, simple, fin et racé, qui me réservera toutefois une mauvaise surprise. |

|

|

En effet, si celui-ci se monte sans problème, il ne pourra pas être utilisé sur la Formule 1 XRay. |

|

|

En effet, le pneu avant frotte rapidement contre l'aileron. Un très bel et fin aileron, mais inutilisable sur la X1 donc. |

|

|

L'autre aileron avant, qui se monte fort bien par contre, est un Zen Racing, référence Z5002B. |

|

|

Ca passe juste, mais ça passe quand même. |

|

|

L'aileron Zen Racing présente un dessin intéressant, surtout sur les faces latérales. |

|

|

Comme expliqué auparavent, cet aileron a été repercé pour avoir le point d'origine de la fixation du plot de carrosserie avant. |

|

|

Des vis et des écrous en aluminium ont été utilisés pour monter cet aileron, car ceux en nylon ne convenaient pas. |

|

|

Il semblerait que les fabricants d'ailerons censés être intercompatibles aient une interprétation très libre de cette notion de compatibilité. Sur les quatre ailerons avants en ma possession (TRG, Zen, XRay et un très ancien Tamiya), aucun ne présente un écart réellement identique entre les deux perçages destinés aux vis de fixation M4. |

|

|

La transition châssis - aileron n'est également pas identique sur les différents ailerons avants. |

|

|

La photo ci-contre illustre la différence entre les ailerons moulés et ceux thermoformés, à points de fixation identiques. Impressionnant, n'est-il pas? |

|

Les ailerons arrières.L'ailieron livré dans le kit de la X1 est du type biplan. |

|

|

La position proposée d'origine est placée très en arrière, avec des colonnettes de 10mm de long. |

|

|

Comme alternative à l'aileron d'origine, j'ai opté pour un TRG triplan, référence 5062. La lame supérieure peut voir son inclinaison être réglée suivant trois positions. |

|

|

Pour permettre plus de positions de montage axial, les deux ergots de la base ont été sectionnés. |

|

|

Il est donc maintenant possible d'avancer sensiblement l'aileron arrière, tout en le laissant derrière la plaque en carbone du pod. Il est également possible de monter l'aileron arrière d'origine XRay devant la plaque en carbone du pod. Ce montage n'est par contre pas possible simplement avec un aileron arrière tel que celui de TRG en photo ci-contre. |

|

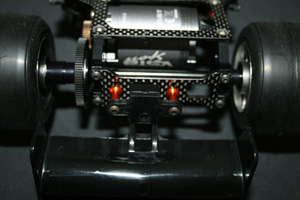

Motorisation et câblage.Dans un premier temps, l'auto sera montée avec un petit moteur brushless de 21.5 avec un rapport autour de 2.5 avec un contrôleur en mode Zero Timing. Le câblage du moteur a été fait avec du câble de 14AWG, et le câble du sensor a été choisi dans une version très souple. En effet, comme dans toutes les catégories type Pan-Car, il est primordiale que la suspension arrière ne soit pas bridée, et dans ce cas par le câblage. C'est pourquoi il convient de choisir avec soin cette partie et sa disposition. Du câble de puissance de 12AWG par exemple, comme il est souvent livré avec les contrôleurs, s'avèrent souvent trop raides. Peut-être qu'avec un moteur 21.5 associé à un mode Zero Timing, du câble de puissance plus fin, style 16 voir 18AWG suffirait, mais je n'ai pas souhaité prendre de risque de ce côté pour le moment, et faire avec ce que je connaissais. Le 16AWG semble être la norme en ce moment pour les spécialistes de la catégorie. |

|

Modification des butées pour le pack de propulsion.Mon contrôleur brushless, un Hobbywing Xerun 120A 1S, n'étant pas de toute dernière génération (mais avec un très bon feeling global à mon avis, et malgré son nom, fonctionne fort bien en 2S), il a une empreinte assez grande, et le placer proprement n'est pas aisée. Il bute en effet systématiquement sur les pièces d'immobilisation du pack. J'ai enlevé l'excédent de matière qui me génait sur ces pièces. Pour réaliser cette opération aussi proprement que possible, j'ai vissé sur ces pièces un rondelle indiquant la géométrie finale désirée. |

|

|

Un coup ou deux de meule bouchon montée sur une mini-perceuse et le tour est joué! |

|

|

Cette petite opération permet de recentrer et de reculer un peu plus le contrôleur. |

Aller à la deuxième partie.En savoir plus:

Texte et photos: Georges. |