Préparation de châssis

|

Edité le 01/05/2005. |

Nota 1: |

Le webmaster du site décline naturellement toute responsabilité sur les conséquences des astuces de préparation suggérées. La réalisation ou non des phases décrites dans cet article doivent être envisagées au cas par cas. |

|

Nota 2: |

La poussière de carbone est particulièrement nocive. Il convient donc de prendre toutes les précautions indispensables (idéalement gants, lunettes de protection, masque anti-particules...) pour éviter d'inhaler et de rentrer en contact avec cette poussière. |

|

Nota 3: |

La première mouture de cet article a été écrit avant l'apparition des accus LiPo et LiFe, mais bien que les accus NiCd et NiMH soient maintenant en voie de disparition, la partie de cet article consacrée à leurs logements a été conservée. Il a également été écrit avant l'apparition des platines et des châssis très fins, de l'ordre de 2mm ou 2.5mm d'épaisseur. Ces platines et châssis fins, particulièrement sensibles au tweak (qu'on pourrait traduire en français par "vrillage"), ne doivent pas subir d'encollage des bords, voir chapitre dédié. |

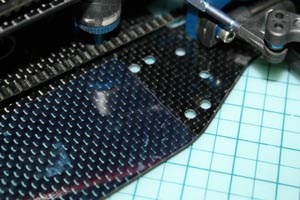

Préparation d'un châssis en fibres de carbone, partie 1: les passages du scotch toilé de maintien du pack.Si une seule étape de la préparation décrite dans cet article doit être faite, c'est bien celle-ci. On entend souvent sur les pistes les pilotes se plaindre de la fixation de l'accu, NiCd, NiMH, LiPo et LiFe, par du scotch toilé. On peut être étonné qu'en 2011, à l'heure des accus LiPo et du moteur brushless, on en soit encore réduit à fixer les packs avec du scotch armé sur des châssis de compétition...Mais la réponse est simple... En 2011, on n'a toujours tout simplement rien trouvé de mieux! Tous les autres systèmes (barre de maintien, straps, velcro, cadre...) ayant toujours plus ou moins tendance à tweaker le châssis et donc à grêver les performances du châssis, même en loisir. |

|

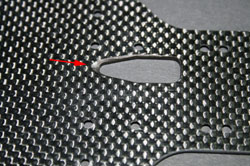

|

Premier cas, le passage du scotch toilé de fixation se fait directement dans le châssis. On insistera jamais assez sur la nécessité de bien arrondir le trou dans le châssis pour le passage du scotch, car s'il y restait un seul endroit, ce serait celui-ci. Il est toujours dommage de perdre son pack bêtement à cause d'un scotch fendu alors qu'on était sur le point de gagner la finale A. |

|

|

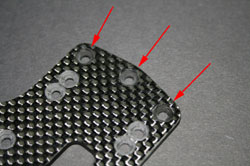

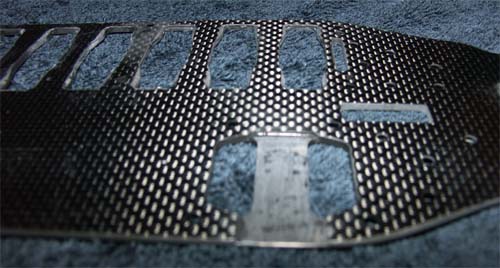

Second cas, le passage du scotch toilé de fixation se fait par des suppports. Si le passage du scotch se fait par des supports, comme sur la Team Associated TC6 ou TC6.1, ou comme sur certaines productions Exotek par exemple, la pièce en carbone autour de laquelle s'enroulera le scotch toilé sera bien arrondi au papier de verre pour éviter que ledit scotch ne se cisaille. |

|

|

Ingénieux, car il évite les trous oblongs en travers du châssis, particulièrement dommageable pour le flex, mais aussi pour la constance dans le temps du châssis, surtout avec les versions étroites dites "LiPo". Et il conserve le principe de la fixation avec du scotch toilé, qui du coup, ne passe plus sous le châssis. |

|

Préparation d'un châssis en fibres de carbone, partie 2: les ouvertures au niveau de la transmission.Les découpes dans le châssis au niveau du différentiel arrière et de la roue-libre (ou du spool) à l'avant, pourront être plus ou moins fortement chanfreinées afin que la courroie "glisse" dessus proprement en cas de fortes accélérations ou freinages. On peut également faire de même au niveau du passage découpé pour la couronne. |

|

Préparation d'un châssis en fibres de carbone, partie 3: renforcement au niveau du pare-choc avant.Petite astuce inspirée des notices X-Ray, le carbone à vif dans les fraisages destinés aux vis fixant le pare-choc peut être imprégné de cyanocrylate pour le renforcer. |

|

Préparation d'un châssis en fibres de carbone, partie 4: les slots d'accus pour accus NiCd ou NiMH.Il est absolument indispensable de préparer les slots du châssis qui accueillent les accus NiMH ou NiCd pour deux raisons:

Certains fabricants livrent parfois les châssis avec les slots d'accus déjà biseautés, mais c'est assez rare. On se contentera donc dans ce cas de passer à l'étape suivante. D'autres livrent des bacs d'accus moulés en plastique, mais celà présente deux inconvénients. |

|

|

Le premier (pour le fabricant) est une raison de coût (un moule coûte cher...) et la seconde est plus technique. Lorsqu'un châssis dispose de ces bacs, les découpes dans celui-ci pour les accueillir sont très grandes, donc on diminue particulièrement la rigidité à un endroit précis du châssis et on le fragilise avec des zones de faible largeur. |

|

|

La méthode proposée demande pas mal de travail. Il faut prendre son temps si on veut faire les choses à peu près proprement. On le voit bien sur la photo ci-contre, mettre un accu dans ces logements relève du suicide... |

|

|

On commence par dégrossir le travail des slots d'accus avec une petite (mais assez longue) lime plate de qualité. |

|

|

Puis ensuite on finit avec un élément sur lequel on a enroulé de la toile émeri (de la 240 ici) maintenue avec un scotch double-face très fin. |

|

|

On le fait alors rouler dans le slot pour le biseauter jusqu'à ce que l'élément soit à la bonne profondeur. |

|

|

On vérifiera régulièrement le travail avec un élément d'accu seul. Il ne doit bien sûr en aucun cas dépasser du dessous du châssis! Idéalement, l'élément doit être 0.5mm au-dessus du dessous du châssis. Attention à la différence de diamètre entre les GP3300 et assimilés et les GP3700 et assimilés, qui sont légèrement plus gros en diamètre! Le travail final devra être validé avec un pack complet. Si le pack de GP3700 ne tombent pas bien, il suffira d'augmenter l'angle d'un des deux bords des slots en conséquence. |

|

|

Si les slots d'accus sont plus longs qu'un élément, on peut prendre des raccord de tuyaux PVC. On en trouve qui mesurent 50mm de long, pour 22mm de diamètre en magasin de bricolage. Il suffit alors de coller du papier de verre au double-face, et de faire rouler le tout dans les emplacements d'accus. (photo ci-contre de FaN) |

|

|

Et voilà le résultat! Aucun risque de se louper avec cette méthode, car pendant que l'on travaille, on peut voir si l'on ne va pas trop loin. Si on commence à partir de travers, on peut compenser facilement... A condition de bien prendre son temps... |

|

|

Il faut également casser à la lime les angles des largeurs des slots (voir les flèches rouges sur la photo ci-contre), comme cela, l'élément repose dans un logement sans aucun angle vif. |

|

|

On appliquera alors sur les logements d'accus de la cyano très liquide, soit directement si le flacon a un embout qui permette une dépose convenable, soit par l'intermédiaire d'un coton-tige (que l'on remplacera fréquemment). Cette dernière méthode est la plus précise, par contre, la cyano réagit avec le coton en produisant une fumée très irritante pour les yeux... |

|

Préparation d'un châssis en fibres de carbone, partie 5: protection du châssis sous un pack NiMH ou NiCd.Pour éviter tout risque de court-circuit dans l'éventualité où une des gaines d'élément soit craquée, du scotch peut être apposé sur les logements (mais aussi sur les pièces suceptibles de faire contact, comme les barres d'accus). Le scotch le meilleur pour cette usage trouvé par l'auteur de cet article est le Kapton. Il s'agit d'un scotch orange translucide à base de polyimide, extrêmement fin, offrant une très bonne isolation électrique et particulièrement résistant à la température, mais vraiment pas facile à trouver. |

|

|

Autre possibilité très proche du Kapton, le film autocollant en polyester bleu, très élégant, mais également difficile à se procurer. Un scotch large pour électricien peut tout-à-fait convenir, mais vieillira plus vite. Illustration de l'application du film autocollant de polyester sur les photos ci-contre. Le film est bien tendu et apposé au-dessus des slots qui accueillent l'accu, et ensuite lissé. |

|

|

Si des pièces de calage sont à monter, elles le seront tant que le film est encore tendu et non-détouré. |

|

|

Avec un scalpel ou un cutter bien aiguisé, on opère dans chaque slot un découpe en X, puis on plie les quatre parties obtenus dans le slot et on lisse bien. L'excédent qui dépasse sous le châssis sera découpé. |

|

|

Et voilà le résultat! |

|

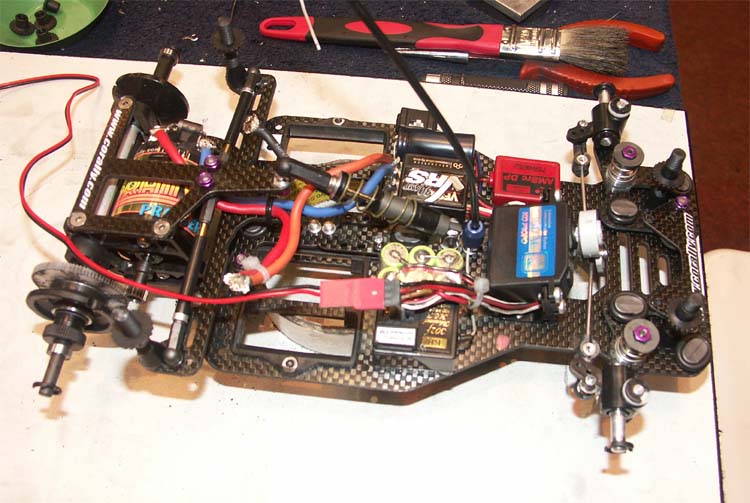

Préparation d'un châssis en fibres de carbone, partie 6: protection du châssis sous un pack LiFe ou LiPo.Petite astuce pour garder un châssis visuellement propre pendant longtemps dans le cas d'utilisation de packs LiPo et LiFe. Quand on roule en extérieur notamment, de la poussière se glisse sous le pack de propulsion et avec ses mouvements possibles, le châssis se dépolit, voir se raye. |

|

|

Un film autocollant de faible épaisseur permet d'atténuer le phénomène, quitte à le remplacer périodiquement. |

|

Préparation d'un châssis et autres pièces en fibres de carbone, partie 7: les bords du châssis, de la platine supérieure et des supports d'amortisseurs.Il est conseillé de préparer les bords du châssis pour trois raisons:

Trois méthodes sont proposés, une première plus moderne et plus simple qui sera destinée aux châssis fins type 2.0 ou 2.25mm, qui n'affecte pas le tweak de ce dernier, une seconde (obsolète) que l'on surnommera la méthode japonaise, et une seconde que l'on nommera la méthode américaine, qu'on réservera aux pièces moins sensibles au tweak (supports d'amortisseurs par exemple) ou aux châssis de forte épaisseur (plus de 3.5mm par exemple) éventuellement. Rappelons encore que, quelque soit son épaisseur, un carbone poreux risque de se vriller sous l'action de la cyano. Prudence donc! |

|

|

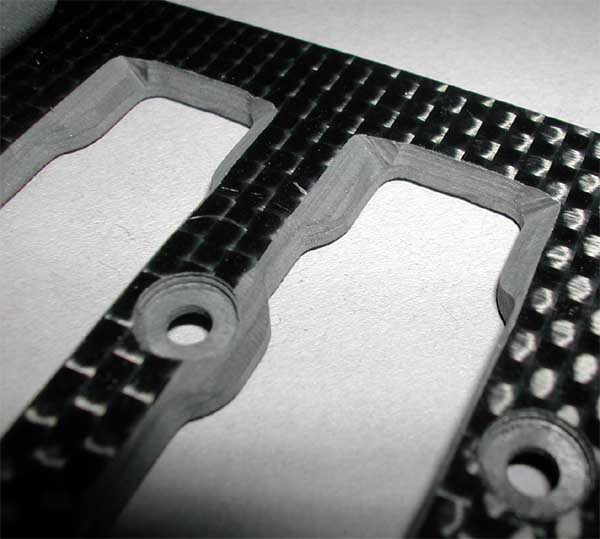

Dans le cas où le châssis et/ou la platine sont découpés dans un carbone d'épaisseur fine, par exemple 2mm dans le cas des pièces de TC6 en photos ci-contre, et pour ne pas prendre de risque avec le flex, les bords ne seront pas cyanolytés. |

|

|

Cependant, si les bords du châssis ne sont pas cyanolytés, ils seront néanmoins arrondis au papier de verre du plus grossier (idéalement partir avec du 240 pour finir au 600). Attention cependant à ne pas trop arrondir certaines parties, voir ne pas arrondir du tout pour d'autres, comme par exemple celle en contact avec le pare-choc. On pourra néanmoins appliquer de la cyano sur certaines zones sensibles aux chocs, comme par exemple la partie avant d'un châssis de piste 1/12°. Comme d'habitude dans ce genre d'opération un peu délicate, toujours réfléchir avant d'agir. |

|

|

Pour illustrer le propos de prudence ci-dessus, voici l'exemple d'une platine supérieure d'un Tamiya TRF416 qui a été modérément travaillée. Les endroits en appui comme ses extrémités n'ont bien sûr pas été arrondis, car sinon on risque de fausser la géométrie de l'auto. |

|

|

Autre exemple, la mini-platine arrière de ce même Tamiya TRF416, sur laquelle, mis à part casser très, mais alors très légèrement, les angles, rien n'a été touché, de peur de tweaker le châssis en raison de sa conception. Cependant pour un look raccord et rester crédible dans les stands, les bords ont été passés au marqueur indélébile noir. |

|

|

Toutefois, pour des raisons esthétiques, les bords gris mat du châssis et de la platine supérieure peuvent être passés au marqueur indélébile noir afin de donner à l'ensemble un aspect nettement plus glamour pour un look raccord et rester crédible dans les stands. |

|

La méthode japonaise (obsolète).On nommera cette version la "méthode japonaise" car il s'agissait de celle employée dans le passé, entre autres, par Atsushi Hara (voir le reportage sur le training en vue de la DHI Cup 2004). Cette méthode donnait un résultat absolument superbe, mais avait deux gros défauts. Le premier était sa difficulté, car elle exigeait beaucoup de patience et de minutie (Atsushi avait mis environ 10 minutes pour préparer le châssis d'un autre pilote, et ce, avec de l'entraînement) et le risque de se louper était grand. La seconde était le faite que cette préparation était purement esthétique et ne renforçait pas le châssis, car les fibres n'étaient pas imprégnées par la cyano. |

|

|

La méthode consistait à imprégner le bord du châssis avec un accélérateur de cyano (hexane), puis à faire délicatement glisser le long du bord une goutte de cyano suffisament grosse pour ne pas devoir faire de raccord... Très très difficile (un ratage et le châssis est irratrapable), mais le résultat était réellement magnifique! |

|

La méthode américaine (obsolète et/ou à réserver aux pièces en carbone d'épaisseur respectable).On surnommera cette version la méthode américaine car fortement inspirée de ce qui se pratiquait en piste 1/12° aux USA, et sera à réserver aux pièces en carbone de forte épaisser, au-delà de 3mm. Une variante de cette préparation (qui diffère légèrement sur quelques points) est disponible sur le site CRC. On commencera par dégraisser le châssis et surtout ses bords à l'alcool. Par précaution, on n'employera pas d'acétone qui pourrait éventuellement attaquer la résine liant le carbone. |

|

|

Après séchage, on applique un premier filet de cyano sur les zones que l'on souhaite travailler, soit avec l'embout du flacon, soit avec un coton-tige (voir paragraphe précédent). La cyano doit être bien liquide et ne pas sécher trop rapidement (pour bien imprégner le carbone) et surtout de qualité. Une fois la cyano sèche (éviter les accélérateurs de séchage!), on commence à arrondir avec du papier de verre les bords du châssis, idéalement maintenu dans un étau avec des mords avec une épaisseur de chiffon pour éviter de griffer le carbone. Généralement, on commence avec du papier de 240 (ou un peu plus grossier si le châssis est vraiment épais). On nettoie le châssis pour enlever la poussière, on laisse bien sécher si on l'a nettoyer à l'eau ou à l'alcool, puis on remet à nouveau, si nécessaire, de la cyano pour bien imprégner le carbone, on lui laisse le temps de sécher, on nettoie, on sèche, et on poursuit avec du 320, de nouveau de la cyano si nécessaire, et ainsi de suite. On fignolera au papier de 600-800 sans remettre de la cyano après. Ainsi on obtient un bord arrondi bien imprégné de cyano qui fera l'admiration de vos petits camarades! |

|

|

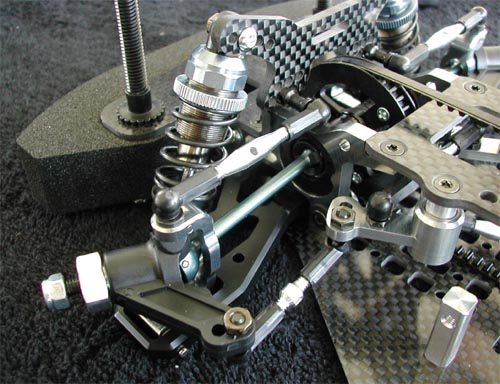

Les supports d'amortisseurs peuvent être également cyanolytés et leurs bords légèrement arrondis. |

|

|

Il en va de même pour la platine supérieure. |

|

|

Attention, point extrêmement important, dans certains cas, il faut laisser certaines parties des pièces en carbone tel quel, par exemple, quand d'autres pièces prennent appui dessus par exemple, car sinon on risque de fausser la géométrie de l'auto. |

|

|

On prendra par exemple le cas de la platine supérieure de la FK04 (photo ci-contre, un cran plus haut) ou de celle de la Corally (photo ci-contre) qui prennent appui sur les cellules avants et arrières à ses extrémités (et également contre le support moteur pour la Corally). Un liseret de colle à ces endroits suffit dans ce cas à complètement tweaker le châssis une fois monté! |

|

La méthode américaine (suite).Sur certaines anciennes photos de courses, on peut remarquer que le bord a été non seulement arrondi, mais également fortement chanfreiné sur le dessous, comme la X-Ray de Jilles Grosskamp sur la photo ci-contre (voir le reportage sur le training en vue de la LRP Cup 2005). |

|

|

L'explication du pilote est que ce châssis de 3mm est celui avec lequel il a roulé aux Snowbirds 2005. Cette course se déroulait avec des pneus mousses qui sont de faible diamètre (car c'est dans cette configuration qu'ils sont les plus rapides et qu'ils s'usent le moins, idem en piste 1/12°) et la garde au sol est très basse. Ce chanfrein permet à l'auto de prendre un peu plus de roulis sans frotter et donc freiner l'auto. |

|

|

Ce type de préparation se voit également en piste 1/12° où la garde au sol de ces autos est très basse (3mm minimum). |

|

Préparation d'un châssis en fibre de carbone, partie 8: le dessous.Le dessous du châssis peut être protégé par un film autocollant tel que celui vendu par Team Associated, Team Losi, JConcept ou IRS. Cependant, ce genre de film est assez cher, mais s'il est bien appliqué, il aura une bonne durée de vie. Certains pilotes, pour préserver l'intégrité de leur châssis sur des terrains difficiles, appliquent sur son dessous du scotch toilé. Pas très esthétique, mais souvent salvateur! |

|

|

On déconseillera en général, si on roule sur une piste "normale" ce genre d'opération, car elle empêche une mesure convenable de la garde au sol et peut dans certains cas perturber le comportement de l'auto. L'auteur de cet article ne protège plus depuis de nombreuses années le dessous de son châssis, car trop contraignant à la longue, et ce quite à avoir quelques rayures sous son châssis. |

|

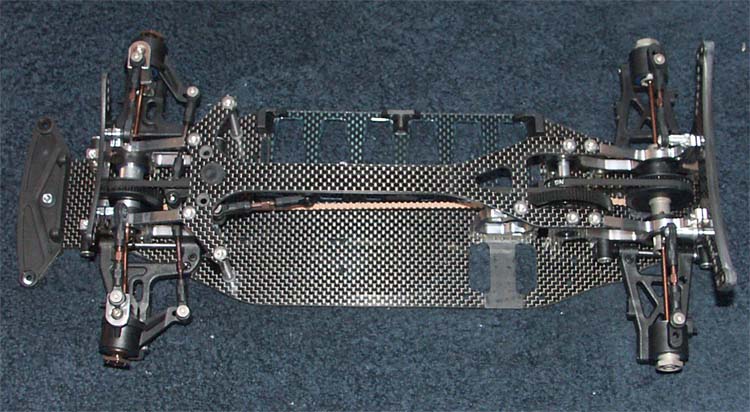

Préparation des pièces en fibres de carbone, partie 9: doublage des supports d'amortisseurs.Si l'on pense qu'un support d'amortisseurs est un peu trop flexible d'origine, il est possible d'imaginer (s'il n'en existe pas de plus rigide en option et si l'on ne dispose pas de moyen de découper proprement du carbone) de les doubler et de les encoller pour augmenter la rigidité. C'est une modification que l'on voit parfois chez certains top pilotes, particulièrement en cas de pistes à très fort grip. |

|

|

Les faces à coller ont été dégraissées à l'alcool (pas d'acétone par précaution), dépolies au papier de verre de 320, de nouveau dégraissées et collées avec une colle époxy destinée à fixer les clefs d'ailes des grands planeurs R/C à séchage lent. Pour maintenir l'assemblage, le tout a été boulonné par un système vis/rondelles/écrous pour assurer la géométrie et mettre en pression la colle. Le film de colle doit être mince et bien uniforme, et appliqué avec une spatule en prenant garde de ne pas en mettre dans les perçages (pour éviter que les vis n'y restent collés). |

|

|

Après 24 heures, le tout est démonté. Certaines parties de ce support d'amortisseurs doublé seront fortement arrondies et renforcés à la colle cyanocrylate (selon la technique habituelle) pour des raisons esthétiques et pour gagner un peu de poids. Les vis de fixation des amortisseurs, de la cellule, des biellettes de carrossage et des supports de carrosserie seront naturellement changées pour de plus longues. |

|

|

Les trous seront retravaillés avec un forêt adapté (ici de 3mm), à la main. Petite astuce, un vieux pignon moteur monté sur le forêt permet une meilleure prise en main. Si cette modification rend le support d'amortisseurs particulièrement rigide et quasiment indestructible, il y aura une contrepartie, le poids en hauteur qui relèvera le centre de gravité. Aux pilotes de choisir... |

|

|

Pour valider cette solution ou non avant d'opérer cette modification, il est possible de faire des tests en assemblant simplement par vissage deux supports arrières d'amortisseurs sans les coller pour voir s'il y a gain ou non. En savoir plus ssur ce sujet: |

|

|

Textes et photos (sauf mention particulière) de Georges |