- Par contre, la répartition des masses bouge pas mal. La position du pack la plus en arrière est avancée de 5mm environ par rapport au châssis d'origine de la FK. Les packs sont légèrement recentrés, comme le servo de direction qui est également un peu reculé. Bon point, le châssis est élargi au niveau des vis de droop pour les triangles courts. Bref, cela semble prometteur.

|

|

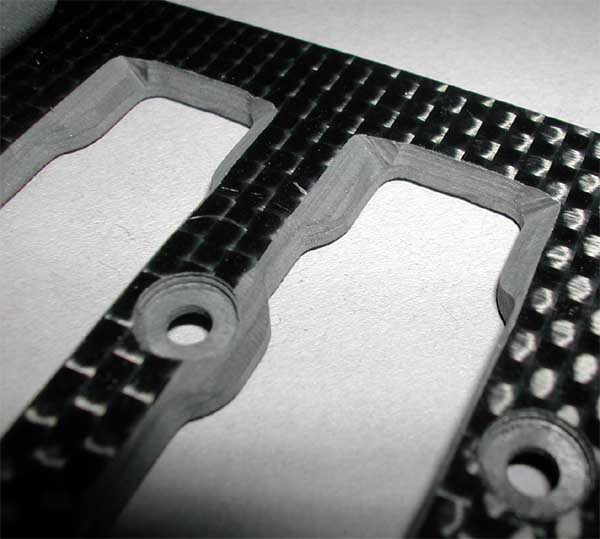

- La platine large (réf.: 301163) offre encore pas mal de flex, mais est bien rigide en flexion. Point important, la platine large ne doit passer que sur les cellules de Factory, mais pas sur celles de l'Evo2 FOC ou sur celles de la Raycer. Ces dernières, contrairement à la Factory Kit, ont des cellules avant qui permettent d'accueillir les anciennes triangulations avec triangle supérieur et rotules. Donc il y a un bossage qui gêne. (voir la photo plus bas comparant les deux platines, celle d'origine de la FK pouvant se monter sur la Raycer).

|

|

Comparaison entre la platine d'origine et la platine option:

|

|

Comparaison entre le châssis d'origine et le châssis option:

|

|

Le châssis option demande pas mal de travail. Il faut prendre son temps si on veut faire les choses à peu près proprement.

|

|

On commence par dégrossir le travail des slots d'accus avec une petite (mais assez longue) lime plate de qualité (et pas avec le mastodonte montré sur la notice X-Ray).

|

|

Puis ensuite on finit avec un élément sur lequel on a double-facé de la toile émeri (de la 240 ici) que l'on fait rouler dans le slot (merci à Eric pour l'astuce).

|

|

Et voilà le résultat!

Aucun risque de se louper avec cette méthode, car pendant que l'on travaille, on peut voir si l'on ne va pas trop loin. Si on commence à partir de travers, on peut compenser facilement... A condition de bien prendre son temps...

|

|

|

Comme déjà écrit prédemment, les fraisages non débouchant semblent très propres. Ils servent à rabaisser les cellules pour ne pas modifier le centre de roulis, mais aussi le servo de direction.

Pour les bords, comme le châssis est bien épais, on employera de la colle cyanocrylate liquide (pour bien imprégner les strates de carbone) qu'on a laissé couler le long du flanc préalablement bien arrondi à la toile et dégraissé à l'alcool. L'opération a été répétée plusieurs fois puis l'arrondi obtenu a été égalisé avec une toile fine.

|

|

|

|

|

Le dessous du châssis a été protégé par un film autocollant un peu similaire à celui vendu par Team Associated, une trouvaille qui reste à valider.

Pour éviter tout risque de court-circuit dans l'éventualité où une des gaines d'élément soit craquée, du scotch Kapton a été apposé sur les logements. Il s'agit d'un scotch orange translucide à base de polyimide, extrêmement fin, offrant une très bonne isolation électrique et particulièrement résistant à la température, mais pas facile à trouver. Une variante bleue, nettement plus esthétique (mais ce n'est pas du polyimide), a été aussi testé avec succès.

|

|

|

Au final, le châssis n'est pas extrêmement rigide (excellente quand même pour un châssis du commerce), mais la répartition des masses bougent pas mal. Comme déjà dit précédemment, les accus sont un peu recentrés et pas mal avancés, le servo de direction est un peu reculé et pas mal recentré. Il faudra prévoir des chapes ou une biellette plus longue en raison du repositionnement du servo.

|

|

|

On voit bien sur la photo ci-contre que le vis de droop appuie maintenant correctement sur le châssis.

|

|

|

Reste à essayer cette nouvelle configuration sur la piste.

|

|