Les techniques de refroidissement

|

Edité le 07/07/2003. |

Nota: |

Les techniques de refroidissement et de ventilation expliquées ici ne doivent pas servir à corriger un problème de surchauffe récurrent, mais à améliorer le rendement et les performances si, et seulement si, tout a d'abord été mis en oeuvre pour éviter ce problème d'échauffement (rapport moteur adapté, réglages châssis et carrosserie, implantations radio et puissance optimales et transmission libre, entredent pignon-couronne correct...) |

Les ventilateurs externesPourquoi utiliser un ventilateur?La recherche d'une meilleure ventilation du moteur électrique n'est pas une affaire récente en modèle réduit. Les plus anciens se rappeleront les hélices en époxy fixées sur l'axe du rotor, côté tête, faites par SMT pour les 24h du Touquet il y a plus de 15 ans par exemple. Tamiya avait également sorti une gamme de moteurs avec une pièce moulé fixée sur le rotor faisant office de ventilateurs internes. Le désavantage de ces systèmes dépendant mécaniquement du moteur, c'est que l'influence sur la consommation est mal maîtrisée. Il valait donc mieux s'orienter vers un système de refroidissement embarqué, mais indépendant du moteur. Tracer l'historique de cette "mode" est difficile, mais on pouvait voir il y a plus de 10 ans des ventilateurs pour l'électronique au-dessus des moteurs en bateaux off-shore électriques (en alternative au refroidissement par eau forcée). Les premiers ventilateurs sur voitures visibles en compétition seraient apparus apparement en Suisse il y a trois ans, d'abord avec des pilotes indépendants, puis le concept a été repris par Team Orion - CRF (prototype V2), ensuite Trinity, etc. Le montage de ventilateur séparée pour refroidir le moteur séduit donc de plus en plus de pilotes en catégorie électrique! En effet, le bénéfice du ventilateur est négligeable par rapport au poids (car souvent, les châssis modernes sont en-dessous des 1500g règlementaires) et par rapport à la consommation. Le but est le refroidissement de la tête et des charbons, pour diminuer l'encrassage du collecteur et allonger la durée de vie des charbons. L'avantage est donc double, en terme de ocnstance de performance (on retarde ou supprime "l'effondrement" du moteur observé à 4-4min30s) et en terme d'usure du matériel (charbons et collecteur). Si l'idée de refroidir la cage est séduisante (perte de l'aimantation dû à la chaleur), elle n'est malheureusement que peu significative avec de petits ventilateurs. |

|

Si on reprend les données suivantes (d'après Christophe BLANDIN de SMS): Pack de 2920mAh, 325s d'autonomie (5min30s), on a sans ventilateur: |

|

|

Donc le ventilateur, même consommant 200mA, reste très intéressant. Les deux secondes perdues ne sont en fait pas grand chose par rapport aux autres pertes potentielles (roulement ou cardan fonctionnant mal, prises, soudure de mauvaise qualité, fils trop longs, masses en rotation, mauvais réglages moteur et châssis, pilotage aux gaz...). Comment choisir son ventilateur?Les ventilateurs utilisés sont en général des brushless 5V. On les préfèrera aux ventilateurs en 12V, certes moins chers et plus facilement disponibles (récupération en informatique, électronique...), mais ne tournant pas assez vite à plus faible voltage. On pourra néanmoins dans un premier temps en utiliser un de récupération pour valider par soi-même les dires exposés dans cet article. On trouve en général deux types de ventilateurs, les 40*40mm et les 25*25mm, qui existent eux-mêmes en diverses épaisseurs. Ils en existent également diverses qualités, avec des caractéristiques différentes. On distingue également d'un côté les ventilateurs "ball bearing" et de l'autre les "sleeve bearing". Ces termes désignent la façon dont est conçu le mécanisme de rotation du ventilateur, soit à roulement à billes (ball bearing), soit à manchons ou douilles (sleeve bearing). Ceux à roulements à billes seront plus fiables dans le temps mais plus chers et plus sensibles à la poussière; ils présentent également généralement un coeur d'hélice plus gros, ce qui est un inconvénient si on le place devant la tête du moteur. Les ventilateurs à manchons ou douilles vivent moins longtemps, mais ont un coeur d'hélice de petit diamètre et sont moins coûteux. Les fournisseurs donnent comme informations, outre les dimensions, le diamètre du coeur, le nombre de pales, leur angle, la vitesse de rotation, et le débit, exprimé en CFM (Cubic Feet/Minute, 1CFM=1.699m3/h, 1CFM=2,831x10-2m3/min, 1m3/min=35,31CFM). Malheureusement, il semblerait que les données fournies soient parfois optimistes, surtout en terme de débit. De plus, ce qui compte, c'est le débit, et non la vitesse de l'air qui sort. On peut avoir ainsi la sensation d'un ventilateur qui "crache" avec une vitesse d'air élevée et un débit très faible. Les prix des ventilateurs sont très variables. Sous des apparences apparement identiques, les technologies varient sensiblement. Les prix élevés de certains ventilateurs se justifient (le plus souvent) principalement par la lutte contre le bruit (pour leurs applications premières, l'informatique et l'électronique), d'où des frais d'études plus importants, des moteurs plus complexes, des paliers évolués, des choix de matières plus nobles, des moulages plus complexes... Obtenir un débit important en minimisant le bruit (et si possible avec une faible consommation pour les applications mobiles) est loin d'être simple! Comment brancher le ventilateur?Il ne sert à rien de brancher le ventilateur sur le moteur. On préfèrera un branchement qui permettra au ventilateur de tourner en permanence (et non en fonction du régime moteur), car comme ils sont souvent de type brushless, ils ont du mal à se "relancer". Au début de cette "mode", les ventilateurs étaient souvent alimentés par le BEC du variateur (en 5 à 6V donc), branchés sur une des prises du récepteur. L'avantage (surtout pour ceux qui n'utilisent pas de prise sur la batterie et soudent directement les fils de puissances ou pour ceux qui suppriment l'interrupteur du variateur et allument en branchant les prises de puissances) est, outre un montage propre, le fait que le ventilateur ne se mettent en marche que lorsque le variateur est allumée. Mais il est apparu à l'usage plusieurs problèmes:

Donc, vu la consommation ridicule d'un ventilateur, la plupart des pilotes les branchent directement sur la batterie, en 7.2V, et ce même ceux qui n'utilisent pas de prise sur la batterie et soudent directement les fils de puissances, quite à le laisser tourner cinq minutes avant le départ d'une manche en compétition. Comment installer le ventilateur?Il est préférable de monter le ventilateur en position soufflante, pour deux raisons:

Ensuite vient l'aspect de l'implantation. En effet, pour qu'un ventilateur fonctionne correctement, il faut lui autoriser un volume pour le prélèvement de l'air et un volume d'expulsion suffisant. Résultats empiriques:Le principal feed-back pour écrire cet article est basé sur l'expérience de l'auteur sur sa Team Associated TC3. Trois dispositions ont été successivement essayées.

Suite à ces expériences, la solution empiriquement la plus intéressante semble être un ventilateur 40*40mm à fort débit (avec un axe central de petit diamètre), alimenté directement par la batterie (donc en 7.2V) installé de tel sorte à offrir un volume d'aspiration et un volume de refoulement (donc pas directement collé au moteur) suffisants. Cela peut s'expliquer physiquement. Un ventilateur de 40*40mm sera mieux qu'un de 25*25mm (ou un 30*30mm), car son diamètre est légèrement plus grand que la tête du moteur. L'ensemble de celle-ci est ventilé et le fait que le moteur soit de diamètre un peu plus faible que l'hélice du ventilateur et que le ventilateur soit un peu distant de la tête augmente le volume de dégagement tout en minimisant les pertes. Un ventilateur de 25*25mm directement sur la tête n'offre pas de volume de dégagement suffisant et le périmètre extérieur de la tête est ventilé par de l'air "incident", donc déjà réchauffé. Revenons à cette notion (propre à cet article) de volume d'aspiration et de volume de refoulement. En dynamique des fluides, on parle parfois de pression statique. Il s'agit d'une résistance qui s'exprime par la différence de pression entre l'air entrant et celle de l'air sortant. Elle n'est pas constante, elle augmente avec le débit du ventilateur (en gros, comme son carré). Dès que la pression statique augmente, le débit diminue. On s'attachera également à diminuer l'impédance du dispositif (ie. la résistance au passage de l'air). Cette résistance est provoquée par tout ce qui perturbe le passage de l'air : câbles de radiocommande et de puissance, turbulences diverses.... |

Conclusion sur les ventilateurs externes:Cette "mode" envahit progressivement les plateaux en compétition électrique. En effet, les progrès récents des accus en termes de performances mettent de plus en plus à mal les moteurs, et le ventilateur externe est une première solution simple et relativement peu coûteuse. Certaines marques spécialisées l'ont compris et se sont glissés dans le filon, pas toujours avec des produits de qualité d'ailleurs. La tendance serait même à la multiplication de ventilateurs sur les châssis. Aux USA, on voit même des top-drivers (comme Brian Kinwald sur sa Team Losi XXXS) mettre jusqu'à trois ventilateurs (deux pour le moteur, un pour le variateur)! En savoir plus:

Quelques fabricants de ventilateurs (liste non exhaustive):Autres moyens de refroidissement d'un moteur électrique:Les radiateurs optionnels en aluminium On trouve souvent en option des radiateurs clipsables sur le moteur. Il est cependant préférable de ne pas le monter dans le cas des gros moteurs modernes, car il obstrue leurs ouïes d'aérations et "étouffe" le moteur. Ils sont cependant utiles sur de plus petits moteurs ou sur certains moteurs sans ouïe d'aération sur la cage, comme certains Trinity. Les radiateurs de ce type peuvent être retravaillés (fraisage, perçage...) pour ne pas obstruer les ouïes de la cage. Le module à effet PeltierUne Cellule à Effet Peltier (CEP), appelée aussi module thermoélectrique, est un assemblage d'éléments semiconducteurs, entre deux semelles conductrices de la chaleur. Des essais ont déjà été fait en compétition pour refroidir les cages des moteurs avec un module à effet Peltier avant le départ d'une manche. Sa consommation est en effet trop importante pour envisager actuellement un dispositif embarqué. L'intérêt est loin d'être négligeable, car en refroidissant la cage de façon sensible avant le départ, on préserve l'aimantation tout au long de la manche. Problème cependant, gérer la condensation. Les bombes réfrigérantesL'idée est la même que pour le module à effet Peltier, refroidir la cage du moteur avant le départ d'une manche. Mais son application est problématique, car le refroidissement violent après pulvérisation est assez violent. Le choc thermique risque de fissurer les aimants. Souvent utilisé à la fin des années 80 en tout-terrain électrique. Les glaçons Cette idée est appliquée aux States en compétition avec des moteurs standarts. Elle consiste à mouler des glaçons aux diamètres de la cage et à les laisser fondre sur celle-ci avant le départ. Le refroidissement de la cage serait suffisant pour que le bénéfice soit perceptible. Seule contrainte, amener une glacière aux courses et prendre garde également à ne pas mettre de l'eau dans le moteur. |

L'épongeUne idée très simple, relativement efficace et très peu coûteuse!

Seuls problèmes, l'esthétique en prends un sacré coup et le montage sur certains châssis touring n'est pas toujours facile! En savoir plus: |

|

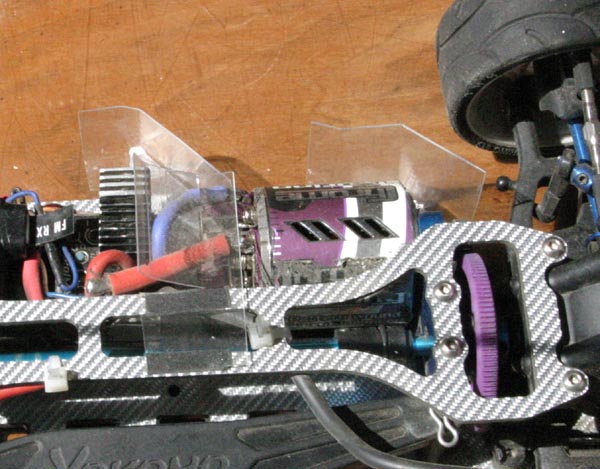

Refroidissement passif(canalisation du flux d'air)Une astuce observée sur la voiture de Masami Hirosaka lors de la Reedy Race US 2003 consiste à disposer sur le châssis des bouts de polycarbonate (Lexan i.e. des chutes de carrosserie) canalisant le flux d'air vers le moteur.Cette méthode pour refroidir de l'électronique a l'avantage d'être passif, peu coûteux et relativement efficace. En savoir plus: |