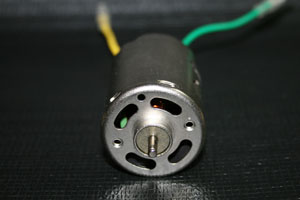

Préparation et entretien d'un moteur à charbons indémontable

|

Edité le 11/07/2017. |

Introduction.Parler de moteurs à charbons (autrement appelés "brushed" par opposition aux "brushless") peut sembler incongru en 2017, et pourtant... On trouve encore de nombreux kits pour débutant équipés de moteurs à charbons indémontables type Mabuchi ou Johnson au format 540, 550 ou plus rarement 380. Les moteurs à charbons semblent encore très appréciés par certains adeptes de Crawler, de Drift, de Camions (trucks sur base deTamiya TT-01 par exemple), de maquettes roulantes et par les - vrais - amateurs de Vintage. Les moteurs à charbons, qu'ils soient démontables ou pas, associés à un variateur électronique convenable, offrent en effet une souplesse et une douceur de fonctionnement que ne peuvent que rarement offrir les ensembles brushless bas-de-gamme, surtout en sensorless, et ceci pour un prix très modique. Et si on reste dans des puissances raisonnables, l'entretien des moteurs à charbons reste mesuré. Bref, le moteur à charbons n'est pas encore mort et il a encore un peu son mot à dire. |

|

|

Concernant les moteurs à charbons, les anciens articles de ce site datant d'avant 2010 (tel que par exemple "Préparation de moteurs à charbons de type Stock (17, 19, 23, 27, 30 tours, etc.)", "Préparation d'un moteur 17x2 à charbons, première partie", "Préparation d'un moteur 17x2 à charbons, deuxième partie", "Préparation d'un moteur 17x2 à charbons, troisième partie", "Technique: Le tour à collecteur.", "Centrage du rotor."), qui malgré leur âge et leur orientation "compétition", reste d'actualité. |

|

|

Les spécificités des moteurs à charbons indémontables n'avaient jamais été réellement été traitées jusqu'à présent. Le but de cet article n'est pas de proposer des moyens de triche pour des compétitions les utilisant, mais de simplement de suggérer des moyens d'en tirer le meilleur et le plus longtemps possible (par exemple pour des courses d'endurance). Bien sûr, certains points seront un peu ardus à mettre en oeuvre dans un cadre purement loisir, mais tous ne sont pas rigoureusement indispensables. |

|

Le rodage.Les charbons sont soumis à de rudes contraintes: frottements, étincelages, échauffement... Les matériaux qui le constituent doivent donc assurer une subtile alchimie entre conductivité, faible coefficient de frottement et longévité. |

|

|

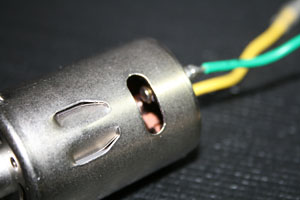

Les charbons des moteurs indémontables sont généralement fabriqués en très grandes séries, et leur vocation première n'est pas forcément la performance, mais la longévité. Ces moteurs à bobinage machine n'ont pas vu d'origine leur collecteur rectifié. En effet, le collecteur est la plupart du temps composé de trois lamelles de cuivre embouties fixées simplement sur une âme en bakélite. La plupart des fabricants originaux de composants (Mabuchi, Johnson, Sagami, etc.) maîtrisent bien le procédé et le résultat est déjà fort convenable. Cependant, eu égard au procédé de fabrication, le collecteur ne peut être ni parfaitement rond, ni parfaitement centré. Les charbons ne glissent donc pas parfaitement sur le collecteur, ce qui engendre vibrations et échauffement du moteur. La composition des charbons est agencée pour tenir compte de ces paramètres (en laissant un dépôt lubrifiant sur le collecteur par exemple), qui peuvent encore être optimisés par un rodage judicieux. |

|

|

Autrefois, il était de bon ton de conseiller de rôder ce type de moteur en le plongeant directement et entièrement dans de l'eau ou de l'alcool (attention aux étincelles...), on déconseillera vivement cette méthode, qui se montre en réalité totalement contre-productive. En effet, si le rodage se passe effectivement beaucoup plus rapidement et que le moteur peut se montrer un peu plus performant les premiers packs, les charbons se dessèchent également rapidement et perdent leur pouvoir lubrifiant, et surtout, verront leur durée de vie sérieusement diminuer. A proscrire totalement donc! Une autre méthode plus constructive est celle du moteur-esclave, où le moteur à roder est entraîné par un autre à vitesse raisonnable. Bien effectué, elle donne de bons résultats sur les moteurs indémontables à charbons démontables, car ces derniers sont plus sensibles à l'échauffement que les moteurs indémontables à charbons indémontables. Ces derniers fonctionnent paradoxalement mieux avec un dépôt (propre et régulier) de charbons sur le collecteur. |

|

Après divers expériences, la méthode retenue est la suivante.Diverses expérimentations et retours, notamment en course d'endurance ont validé cette méthode, dont les résultats en termes de fiabilité, longévité et performance sont bien supérieurs à ceux de la méthode de rodage dans un liquide. Tout d'abord, il convient de huiler très légèrement les bagues avec une huile de qualité adaptée. Les bagues sont généralement faites dans une matière autolubrifiante. Toutefois, d'origine, les bagues sont insérées dans un logement de la cage obtenu par emboutissage. L'alignement des bagues avec l'axe du moteur peut donc être pas totalement rigoureux. Donc un peu de lubrification avant le rodage ne peut pas faire de mal. |

|

|

Le mieux est de faire tourner le moteur à une tension comprise entre 2 et 3 volts, et ce, pendant plusieurs heures. D'excellents résultats ont été obtenus pour des moteurs Mabuchi au format 380 et 540 avec des temps de rodage d'un minimum de 12 heures. Cela peut paraître long, mais au bout de ce temps, le moteur fait un bruit sensiblement plus harmonieux qu'au départ, ce qui est très bon signe. Des tests sur plusieurs moteurs après 3, 6, 9 et 12 heures montrent une amélioration régulière des performances et une diminution de la consommation. |

|

|

L'idéal pour obtenir une source de courant pour le rodage est un Motor-Checker, comme celui que proposait autrefois MuchMore par exemple. L'avantage de ce type de source est qu'elle permet de régler la tension très précisément, et de la choisir à l'oreille, pour trouver celle où le moteur tournera harmonieusement, sans heurt ou cognement. Cependant, une alimentation stabilisée ou une source de type batterie à la bonne tension pourrait tout-à-fait convenir. |

|

L'entretien.Il faut généralement éviter de pulvériser du spray moteur, du nettoyant frein ou du dégrippant de type WD40 directement dans le moteur ou sur les bagues, simplement pour éviter d'enlever la lubrification logée dans les porosités du bronze fritté (qui aura beaucoup du mal à se reconstituer par un simple rehuilage). Il est possible par contre de nettoyer les faces des bagues, la tête du moteur et ses ouïes avec une pâte de nettoyage, à condition que celle-ci ne laisse pas de dépôt. |

|

|

Ensuite, une lubrification des bagues est envisageable. |

|

La lubrification.Ne jamais, ô grand jamais utiliser de l'huile silicone (pour amortisseurs par exemple) pour lubrifier les bagues! Ou encore du dégrippant de type WD40, ou de l'huile dédiée à un autre usage ou à la composition inconnue. Une huile fonctionnant très bien avec les roulements à billes pourra se montrer catastrophique avec des bagues en bronze. Les vitesses de fonctionnement de nos moteurs sont trop élevées pour de la graisse. En terme de lubrification, l'huile moteur voiture (échelle 1) de grade 5W40 (ou proche) est ce qu'on trouve finalement de mieux (et en plus, elle n'est pas chère)! Ou à la limite de l'huile pour machine à coudre. La quantité de lubrifiant devra être faible et appliquée de façon très localisée, de façon à éviter d'attirer la poussière, et surtout de souiller le collecteur du rotor et les charbons. Essuyer tout excédent! |

|

Et enfin, pour parfaire le tout, il serait souhaitable de travailler sur ces points:

|

|

|

et si on veut être encore un peu plus perfectionniste:

Attention toutefois avec les moteurs à charbons indémontables sur certaines voitures modernes typées compétition, ils ne possèdent souvent que deux trous de fixation taraudés symétriques par rapport à l'axe. Ils ne pourront donc pas se monter simplement sur celles-ci. Il existe toutefois des rondelles spéciales qui se montent sur la tête du moteur et qui permettent d'utiliser les moteurs à charbons indémontables sur certaines voitures modernes typées compétition (comme par exemple le "Alu Adapter for Brushed Motor" de la marque Yeah Racing, référence YA-0596BK). |

|

|

|

|

|

|

|

Texte et photos: Georges. |