Montage, essai et préparation de la Team Axon TC10/3. |

Edité le 01/09/2025. |

Historique.Le fondateur et boss de Team Axon, Hidetoshi Mitsusada (光貞秀俊), a débuté sa carrière dans la compétition automobile par le karting en 1981, puis a fait ses débuts en monoplace en 1990 avec la série japonaise FJ 1600. Il a ensuite évolué en Formule 3 japonaise (1991-1993), où il a décroché sa première victoire en 1993, terminant quatrième du championnat avec une victoire à son compteur. Il poursuit ensuite sa carrière dans le Championnat du Japon de F3000 et le Championnat du Japon de GT (JGTC/Super GT), où il a obtenu plusieurs podiums et victoires. Son riche parcours l'a mené vers la Formule 1, quand il a été engagé comme pilote d'essais et de réserve par l'équipe Benetton Formula 1 pour la saison 2000. Il a également participé aux 24 Heures du Mans en 1996 et au championnat international de F3000 en 1998 et 2000. Hidetoshi Mitsusada continue aujourd'hui ses activités de commentateur sportif pour la chaine de télévision japonaise, J Sport lors des retransmissions de Super GT. Hidetoshi Mitsusada a travaillé pour la marque chez X-Gear (qui semble avoir cessé ses activités vers 2023, et qui semble être l'inspirateur de la marque Axon), puis a annoncé en décembre 2015 le lancement de sa propre marque, Team Axon, pour Janvier 2016. D'emblée sa gamme proposait une gamme d'huile silicone pour amortisseurs et de graisse silicone pour différentiel à pignons ou à billes, des roulements, la gamme de ressorts pour Touring 1/10° électrique World Spec SH et les fameuses couronnes TCS et DTS. Team Axon nous aussi des relations d'affaires ou de sponsoring communs avec Square, SMJ, Spice, Zero Tribe, Tamiya et surtout Yokomo et Infinity, et tout dernièrement RC Maker. En juillet 2021, Axon franchit une étape décisive en annonçant son premier kit de conversion TC10 pour la Yokomo BD10 (référence KC-BD-01C), qui comprend notamment des supports d'amortisseurs avant et arrière rabaissés, de nouveaux amortisseurs plus courts dénommés "High Big Bore Shock III Super Short" (avec un montage des joints o-ring de tige très intelligent sur le papier), des douilles allégés pour les cardans avant à double articulation, ainsi qu'un châssis en carbone où tous les éléments tels que les paliers avant et arrière, les supports de suspension, les montants de direction, les supports de servo, les supports de moteur et la batterie ont été repositionnés, et une platine supérieure en carbone comprenant un trou oblong dans lequel circule un roulement porté par un plot central. En mars 2022 sort une nouvelle version TC10/2 de ce kit de conversion pour la Yokomo BD10 sous la référence KC-BD-02C. Si la première version modifiait techniquement radicalement la BD10, son esthétique restait proche de l'auto de base. La TC10/2 en modifie par contre notablement l'esthétique. Ce kit de conversion comprend notamment des capots de cellule avant et arrière en aluminium portant de courtes extensions en carbone faisant office de support d'amortisseur et intégrant des inserts permettant de déplacer l'ancrage de la biellette supérieure (ce principe sera repris sur la TC10/3, sans les inserts malheureusement), un support de carrosserie horizontal (la version vertical étant en option), les fameux amortisseurs plus courts "High Big Bore Shock III Super Short", des douilles allégés pour les cardans avant à double articulation, un châssis en carbone et une platine supérieure en carbone comprenant un trou oblong dans lequel circule un roulement porté par un plot central, des barres antiroulis avant et arrière de 1.3mm, des axes de triangles avec un revêtement antifriction, des rondelles en teflon pour lesdits axes, des vis en aluminium et en titane, des biellettes en aluminium, et une couronne TCS 108 dents de 64DP. En septembre 2022, deux pilotes Axon, Akio Sobue et Hayato Ishioka, se classent respectivement troisième et neuvième en finale en catégorie "Modified" aux championnats de monde qui ont eu lieu en Italie sur la piste de Gubbio, avec des TC10/2 présentant certaines évolutions, notamment un train avant sans C-Hub qui annonce celui de la future TC10/3 objet de cet article. Ces deux pilotes japonais, parmi les plus rapides du monde, ont signés également d'autres beaux résultats nationaux et internationaux par la suite. Dès l’été 2023, les rumeurs et aperçus de prototypes circulent dans le milieu évoquant un kit non plus de conversion comme les les TC10 et TC/2, mais un kit complet, dénommé "TC10/3", avec des choix techniques marqués. Début septembre 2023, Axon a finalement annoncé après deux ans de développement que des prototypes finalisés de ce qui sera son premier kit complet d'une Touring 1/10° électrique de compétition complète serait utilisé lors des championnats nationaux japonais JMRCA. L’annonce officielle de la TC10/3 intervient en octobre 2023, avec une sortie d’abord réservée au marché japonais fin décembre, puis une commercialisation internationale à partir de janvier 2024. Toutefois, les premières livraisons ont eu du retard en raison de problème de sous-traitance semble-t-il. Préambule.Cela peut paraitre étrange de publier un essai de la Team Axon TC10/3 alors que sa successrice, la TC10/4, débute juste sa commercialisation. La rédaction de cet essai a pris beaucoup trop de retard, tout comme comprendre et solutionner un problème qu'a, à mon avis, cette auto, et comme une bonne partie du travail était déjà fait, il aurait été dommage de le laisser inachevé. Il restera utile à ceux qui voudront acheter, d'occasion ou neuve (de bonnes remises sont envisageables) une TC10/3, ou, dans une moindre mesure, à ceux qui investiront dans la TC10/4, qui partage un grand nombre de pièces avec son aïeul, mais également les adeptes des Yokomo BD9, BD10, BD11, BD12 et MS1.0 qui possèdent des pièces communes avec la Axon TC10/3. Je tiens à préciser que, malgré les critiques parfois très sévères présentes dans cet article, j'aime beaucoup cette auto. Esthétiquement, je la trouve superbe, et la philosophie qu'elle incarne, simplicité, rationalité, soucis des détails, me plaît. Il est toutefois regrettable que Axon se soit, à mon avis fourvoyer à ce point sur un point technique qui était pourtant sa spécialité, et de mon côté, je m'en veux beaucoup d'avoir mis autant de temps à comprendre le problème et à trouver une solution, alors qu'elle était vraiment simple! |

Le packaging.La Axon TC10/3 est livrée dans une boîte en carton aux dimensions dans les standards actuels (350*150*80mm), au design sobre et élégant. À l'intérieur de la boîte, les pièces sont bien emballées dans des sachets repérés de A à E, ces repères ne correspondant toutefois pas aux étapes de montage. Rien de grave, car ce n'est à la base pas un kit destiné aux débutants. Le kit est estampillé "Made in Japan", ce qui devient hélas de plus en plus rare. A noter que le kit ne comprend aucun fluide, c'est-à-dire aucune huile ou graisse. Certains s'en sont indignés sur les forums spécialisés et sur les réseaux sociaux. Toutefois, d'après mes informations, ce manque n'a pas pour origine de la pingrerie de la part de Axon, mais d'une astuce pour éviter des tracasseries administratives à l'exportation due à la présence de produits chimiques dans le kit de la TC10/3 et qui aurait augmenté le prix de l'auto sur les marchés hors Japon. |

|

La notice.Une planche sobre d'autocollants prédécoupés portant le logo Axon est inclus, mais pas de notice imprimée. En lieu et place, on trouvez un code QR qui redirige vers une notice au format PDF sur le site internet de Axon. Ça manque un peu de charme, mais cela permet au fabricant de réactualiser régulièrement sa notice. La notice est claire, mais on aurait aimé un peu plus d'astuces de montage, et surtout des vraies fiches de setup de base dès le départ. |

|

En lieu et place de vraies fiches de setup, on a un texte donnant un réglage de base pour deux types de circuits en asphalte. Au moins on partira avec un ordre de grandeur pour le droop. A remarquer les valeurs données de 1.2° pour le carrossage et de 2.8° pour le pincement arrière, quelque peu ridicules eu égard à la précision et aux graduations disponibles sur un banc de réglages, même haut-de-gamme... |

La visserie.Un petit mot sur la visserie avant de commencer à proprement dit le montage, déjà énoncé dans de précédents articles. Avant de vous ruer sur le premier kit de visserie titane ou aluminium venu pour monter votre auto, il faut savoir que la qualité de la visserie, aussi bien du matériau la constituant que de sa géométrie, a une influence directe sur le comportement de l'auto. Si on prend le cas des visseries à tête fraisée qui fixent les cellules au châssis, si celles en option n'ont pas exactement le même angle de cône que celles d'origine, votre châssis risque de tweaker. Pire, et déjà vu plusieurs fois, certaines marques commercialisent carrément des vis dont l'axe du filetage n'est pas le même que celui de la tête! Inutile de dire que la voiture est complètement tordue dans cas et qu'elle a peu de chance de rouler droit... D'autres marques proposent parfois de très jolies vis usinées, mais qui de par leur géométrie présentent une amorce de rupture sous la tête de vis, ou d'autres encore fabriquent leurs vis dans des qualités d'alliages métalliques assez surprenantes. Donc, avant de remplacer les vis d'origine en acier par d'autres en aluminium ou en titane, il faudra être sûr de leur qualité. Bien sûr, l'implantation des vis a son importance, car on peut être moins rigoureux pour les vis supportant les colonnettes de carrosserie que pour celles ancrant les supports de triangles au châssis par exemple. Petite précision encore. Il ne faut jamais, au grand jamais dégraisser sa visserie, par exemple au spray moteur! En effet, les couples de serrage des vis sont calculés avec un dépôt gras sur les vis, donc si on l'enlève, le couple de serrage obtenu devient aléatoire, mais surtout se situe loin des valeurs idéales. De plus, suivant les couples de matériaux assemblés, on risque de provoquer des phénomènes de soudure froide, et là, impossible de les démonter par la suite. Un set de vrais outils emmanchés de qualité pour un serrage décent et en ligne est chaudement recommandé pour monter cette auto (comme n'importe quelle autre d'ailleurs, que ce soit en loisir ou en compétition). Hudy et MIP sont les deux premiers exemples qui me viennent à l'esprit, mais il existe des tas d'autres qui fournissent une excellente qualité. Cela a cependant un prix, car les outils premier prix de qualité, ça n'existe tout simplement pas, car il est impossible d'en fabriquer en-dessous d'un certain prix, quel que soit le pays. Le luxe suprême pour monter son auto est un tournevis dynamométrique réglable. Il est maintenant possible, en cherchant un peu, d'en trouver de très bonne facture à un prix tout-à-fait raisonnable, l'équivalent de deux ou trois trains de pneus environ. Il doit accepter les embouts de 6.35mm de qualité de marque Hudy, MIP ou PB Swiss Tools par exemple. Renseignements pris, il semble que la valeur idéale de serrage pour les vis à tête hexagonale M3, par exemple pour une platine supérieure, soit de 0.55Nm. J'avoue préférer les serrer, un peu plus haut, à 0.6Nm. |

Les pièces en carbone.Le châssis 3A-001-001 est découpé dans une plaque de composite à base de fibres de carbone de 2.25mm d'épaisseur. Il comporte des fraisages non débouchant, un premier sous le moteur pour le rabaisser, un second symétrique au premier (j'avoue que je préférerais avoir un châssis ne présentant aucun fraisage pour abaisser le moteur et aucun symétrique, de sorte à avoir un voile du carbone sans discontinuité nuisible), mais également deux autres sous les poulies de spool et de différentiel en lieu et place des habituels fraisages débouchant à ces endroits. Il est doté de trous de montage pour batteries de taille standard, et d'autres pour des batteries au format "Shorty".. Les différents types de pièces en carbone ont subis chacun un traitement différent, choisi en fonction des contraintes, en s'inspirant de l'article "Préparation de châssis et autres pièces en fibres de carbone". On commencera par dégraisser toutes les pièces en carbone et surtout leurs bords à l'alcool. Par précaution, on n'emploiera pas d'acétone qui pourrait éventuellement attaquer la résine liant le carbone. Les bords du châssis n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, sauf sur l'avant, là où il est en contact avec le parechoc en plastique. Cependant, si les bords du châssis ne seront pas cyanolytés, ils ont été néanmoins arrondis au papier de verre pour tout un tas de raisons. Attention cependant à ne pas trop arrondir certaines parties, voir ne pas arrondir du tout pour d'autres, comme par exemple celle en contact avec le parechoc. Comme d'habitude dans ce genre d'opération un peu délicate, il faut toujours réfléchir avant d'agir. |

|

|

Néanmoins, pour des raisons esthétiques, les bords gris mat ont été passés au marqueur indélébile noir, dont l'excédent a été essuyé, afin de donner à l'ensemble un aspect nettement plus esthétique. Un des conseils de préparation à reprendre absolument de l'article cité précédemment, c'est d'imprégner de colle cyanoacrylate - proprement et régulièrement bien sûr - le carbone à vif dans les fraisages destinés aux vis fixant le parechoc pour le renforcer. Il est préférable de nettoyer les parties usinées du carbone avant l'encollage afin d'enlever la poussière d'usinage. Plutôt que d'essayer de verser directement de la colle cyanoacrylate directement sur l'endroit à encoller avec l'embout du flacon, ce qui mène quasiment systématiquement au drame (vilaines coulures, doigts collés...), et ce même avec un embout capillaire, une astuce simple consiste à verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever un peu de colle avec l'embout d'un tournevis plat fin par l'appliquer comme avec un stylet. |

|

|

La platine supérieure 3A-002-002 fait 2.25mm d'épaisseur. Ses bords n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, ils ont juste été légèrement arrondis, et ils ont été passés au marqueur indélébile noir. Pour information, il existe en option une platine supérieure de 2.00mm d'épaisseur, vendue sous la référence 3A-002-001. |

|

|

Les triangles en carbone (référence 3A-005-001 pour l'avant, 3A-006-001 pour l'arrière) ont subi une préparation minimale consistant simplement à émousser légèrement les arêtes exposées aux chocs, sans même passer un coup de marqueur, de sorte à pouvoir surveiller leur structure au fil du temps dans un premier temps. Toutefois , j'ai fini au bout de quelques temps par finalement également passer les bords au marqueur indélébile noir. |

|

|

Les supports d'amortisseurs (référence 3A-003-001 pour l'avant, 3A-004-001 pour l'arrière) et le renfort de cellule avant 3A-007-003 comportant des découpes très fines, ils ont également juste été légèrement arrondis et passés au marqueur indélébile noir. Le suppport horizontal arrière de carrosserie 3A-008-003 a bénéficié d'un traitement un peu plus poussé. |

|

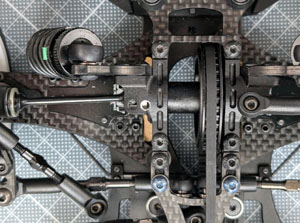

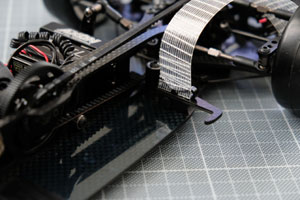

Montage du bâti-moteur.Sur le bâti-moteur 3B-005-001, anodisé noir mat granuleux comme le reste de la plupart des pièces en aluminium, ne permet l'installation que d'un seul plot 3B-008-001 de fixation pour la platine supérieure. Il porte trois roulements à billes de taille 730, deux pour guider la courroie arrière, et un pour la courroie avant. Pour la fixation au châssis, il comporte un unique taraudage sur sa partie avant, ainsi que six autres sur sa partie arrière, offrant ainsi plusieurs montages possibles en fonction du flex souhaité. Il ne comporte par contre pas de pion de centrage comme chez Awesomatix par exemple. |

|

|

La plupart des petits roulements à billes ne semblaient pas être lubrifiés, donc par sécurité, je les ai huilé. L'axe portant les poulies et la couronne centrale n'est pas monobloc avec le bâti-moteur 3B-005-001, mais comporte un embout 3B-006-001 rapporté. |

|

|

Problème, les roulements 1060 des poulies centrales ne rentrent tout simplement pas sur l'embout d'axe 3B-006-001 dédié! J'ai donc été obligé d'en diminuer légèrement le diamètre, à l'instar de ce que j'ai effectué sur l'axe ST59 de ma Awesomatix A800MMX où un problème similaire a été rencontré sur certaines pièces (traitement de surface mal dimensionné ou mal maîtrisé). Pour ce faire, j'ai appliqué de la pâte de polissage Simichrome Polish sur un morceau de jeans (du vrai de qualité si possible) et fait tourner la pièce pas trop vite à la Dremel. Mais j'ai commencé d'abord le travail à la main, pour jauger ce qu’il y aura à enlever pour éviter de mal faire. Comme toujours, il convient d'y aller progressivement, par étapes, et entre ces étapes, de nettoyer et de tester le montage jusqu'à obtenir un montage correct. En fait, dès que le traitement de surface de couleur noire a disparu, les roulements pouvaient se monter sur l'axe... L'auto présentée ici faisant partie des premiers batches de fabrication, il s'agit probablement d'une erreur au niveau du traitement de surface, car les axes 3B-006-001 des batches ont un aspect et une couleur différentes, similaires aux plots de renvois de direction visibles plus bas dans l'article. |

|

|

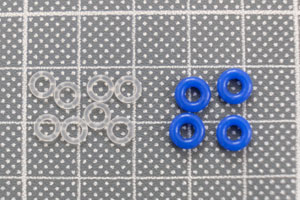

Je trouve le montage de la couronne assez discutable, même si on retrouve des montages similaires chez d'autres constructeurs. Je trouvais que les roulements étaient trop comprimés axialement à mon goût avec le montage d'origine. Aussi, pour pouvoir ajuster très finement le jeu du montage des roulements, et accessoirement monter d'autres couronnes que les TCS de marque Axon, j'intercale ou pas des rondelles fines de diamètre intérieur 4.1mm, de diamètre extérieur 5.5mm, et d'épaisseur 0.05, 0.1 ou 0.2mm. |

|

|

On en trouve facilement des sets sous la référence TA-095-4 chez TWorks ou MR33-SH-4 chez MR33 avec des épaisseurs à partir de 0.05mm, ou sous la référence 53586 chez Tamiya, mais à partir de 0.1mm d'épaisseur seulement. Axon propose, pour remplacer l'embout d'axe 3B-006-001, un embout (plus court semble-t-il) permettant de monter leurs couronnes DTS sous la référence 3B-006-003. |

|

|

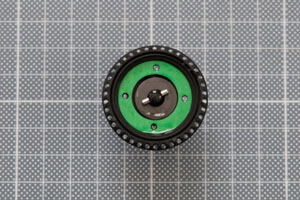

Les flasques 3E-022-001 supportant la couronne sont en aluminium. De par leur dessin, ils imposent des couronnes comportant des trous disposés en croix, comme les TDS de Axon. |

|

|

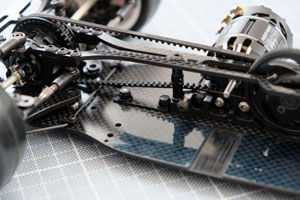

Les deux poulies centrales de courroie 3E-021-001 sont en aluminium traité dur, et comportent 20 dent. Assemblées avec les flasques 3E-022-001 à l'aide de deux petites vis de 2x6mm, elles capturent un roulement de 1060. Ces poulies centrales associées aux poulies de différentiel et de spool de 38 dents donneront donc un ratio final de 1.9. |

|

|

Avec le bon réglage au niveau du jeu latéral des roulements, la couronne tourne à vide très librement et est convenablement guidée. Une couronne TCS V2 de Axon, en 64P et comportant 110 dents, est incluse dans le kit. |

|

Montage du spool.Le spool se compose d'une pièce 3E-019-501 monobloc en plastique injecté comprenant une poulie (avec flasque latéral clipsable) et le corps de spool, et de deux sorties métalliques 3E-019-002. La pièce Axon 3E-019-501 ressemble furieusement à la pièce Yokomo YOK-B9-501MA, et le fait que leurs références respectives soient très proches ne peut être dû à une coïncidence. |

|

|

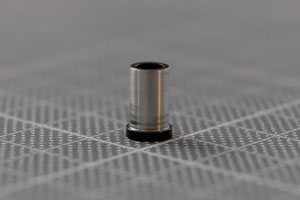

La conception du spool est particulière. Les sorties 3E-019-002 sont en acier et notablement évidés avec un logement de 5.90mm de diamètre. Pourtant, ces sorties sont fixées par un vis de 10mm de long passant par un tube en aluminium de 5mm de long et de 4.80mm de diamètre. |

|

|

Ces sorties 3E-019-002 sont spécifiques à Axon, car elles seront associées à des cardans avec embouts avec roulements. Elles diffèrent notablement dans leur dessins des sorties Yokomo YOKB9-501MCAA ou YOK-B9-501MCSA par exemple, qui ne comportent pas l'évidement que comportent les sorties Axon. T-Works proposent des sorties de spool optionnelles pour la TC10/3 en aluminium sous la référence TE-163-MS1.0 et les annonce comme pouvant remplacer les pièces Yokomo B9-501MCSA et Axon 3E-019-002. |

|

|

Le spool tourne sur de classiques gros roulements de type 1510 (15x10x4mm), ce qui n'est pas pour me déplaire. |

|

|

Il s'avère assez robuste à l'usage malgré des sorties 3E-019-00 très ajourées. |

|

Montage du différentiel arrière.Beaucoup de composants du différentiel à pignons Axon ressemblent aux productions Yokomo (à comparer avec les kits de différentiel B9-500GS pour la BD9 et YOK-B10-500GSA pour les BD10, BD11 et BD12 par exemple), mais certains détails importants diffèrent toutefois. |

|

|

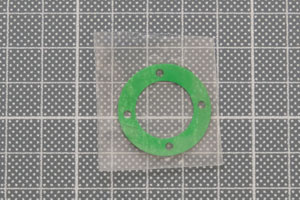

Le joint en papier 3E-020-503 (qui semble ne pas être d'origine Yokomo) a été soigneusement pré-imprégné avec l'huile pour différentiel livrée avant son montage dans le corps du différentiel. Attention en le manipulant, certaines découpes sont particulièrement fines. L'idéal est de récupérer un des nombreux sachets en plastique du kit, d'y insérer le joint en papier, et de le remplir d'un peu d'huile silicone et de bien le laisser s'imbiber. |

|

|

Je ne l'ai pas fait cette fois-ci, mais il est possible de passer la face de la demi-coquille droite du corps de différentiel qui sera en contact avec le joint papier 3E-020-503 bien à plat au papier de verre très fin (1200 ou mieux 2000) pour que ledit joint en papier ait une surface de contact bien plane et propre. Si on choisit d'effectuer cette opération, il faut s'y prendre très prudemment, au risque de se retrouver avec un différentiel qui tourne de travers et qui fuit... |

|

|

Les sorties de différentiel 3E-020-002, en acier, ne tournent pas sur des bagues ou des roulements à billes, mais directement dans le plastique du corps. Les portées dans le plastique seront bien imprégnées d'un film d'huile silicone. |

|

|

Auparavant, je le faisais à la graisse pour joint type Green Slime, mais maintenant j'utilise la même huile pour les portées que pour remplir le différentiel, pour éviter toute pollution de l'huile dans le corps qui est très sollicitée en fonctionnement. Le différentiel sera préparé selon la méthode décrite dans l'article "Préparation du corps d'un différentiel à pignons pour Touring Car 1/10° électrique" proposé sur ce même site, de façon à ce que les quatre trous des vis du corps de différentiel soient débouchant. Cette méthode permet de préserver les taraudages du corps en plastique. En effet, de l'huile rentre immanquablement dans ceux-ci, et l'huile étant un fluide incompressible, il peut arriver qu'on doive forcer pour loger correctement une des vis, au risque de détériorer le taraudage. Sur certaines autos, ces trous débouchant existent déjà, mais malheureusement pas chez Axon (et donc probablement chez Yokomo). |

|

|

Une mèche de 1mm a été ainsi employée pour le perçage. Cette mèche a été préalablement cerclée avec de la gaine thermorétractable faisant office de guide dans le trou de la vis. Les trous débouchant seront percés avec la mèche montée sur un outil à main. Il y a en effet très peu à percer et faire l'opération de perçage à la main permet de bien doser l'effort sans risque de déraper. Comme outil à main, je ne peux conseiller le nouveau Tamiya référence 9477397 qui n'est pas celui en photo ci-contre (car indisponible à l'époque où ont été prises ces photos), qui, grâce à quatre mors interchangeables différents, permet d'immobiliser des forêts de 0.1 à 3.2mm. La Rolls des perceuses à main pour un prix très raisonnable eu égard à la qualité! La différence par rapport à celui en photo ci-contre se voit sur le résultat! |

|

|

La paroi à percer est en effet assez fine. Le copeau sera naturellement évacuée et la petite bavure générée tranchée. L'opération sera répétée bien sûr pour les taraudages des quatre vis du corps de différentiel. |

|

|

Les satellites et les planétaires 3E-020-502 du différentiel sont moulés en plastique noir, et pivotent sur une croix en plastique. |

|

|

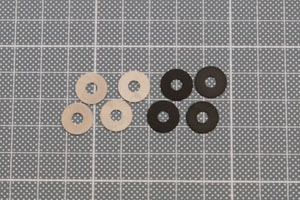

Une des originalités de ce différentiel est que derrière les satellites sont montées des rondelles en Teflon 3E-900-005. Il est précisé dans la notice "The hole size of the bevel gear shim is made bigger to improve lubrication inside the differential" (en français: "le diamètre du trou de la rondelle pour les pignons coniques est plus grand pour améliorer la lubrification à l'intérieur du différentiel"). Il semblerait que les rondelles métalliques (de 0.25mm d'épaisseur) montées derrière les planétaires aient subi un traitement de surface de type fluorine, du moins c'est ce que leur aspect légèrement verdâtre et leur toucher laisse à penser. Tous ces petits raffinements n'ont qu'un but, diminuer les frottements entre les pignons coniques et le corps du différentiel, et ce plus particulièrement lorsque ces pièces sont sous charge. Le comportement du différentiel devrait donc être plus prévisible et plus régulier sur la piste. |

|

|

En photo ci-contre, les satellites sont mis en place dans le carter de différentiel. Pour remplir le différentiel, la notice conseille de remplir le carter de différentiel avec 1.4g d'huile de viscosité 6000cst. On trouve maintenant facilement de petites balances très abordables (sauf si revendues par une marque connue) qui permettent d'effectuer un remplissage fiable et répétitif. En effet, si le différentiel n'est pas assez rempli, l'huile aura du mal à remplir son rôle, et trop rempli, le différentiel risque d'être détruit en raison de la pression générée en fonctionnement. Ce n'est donc pas un investissement futile. |

|

|

Avec une pince brucelle (celle de Tamiya référence 74155 est une référence pour ce genre de travaux), la mise en place des goupilles sur les sorties ne posent pas de difficulté. Le joint, imbibé d'huile, doit être posé délicatement dans son logement, bien à plat. |

|

|

Les quatre petites vis employées de 2x8mm ne sont pas des vis auto-taraudeuses, car avec un filet très fin. Lors du serrage, il faut s'assurer que le carter et la poulie du différentiel soient non seulement bien en contact, mais en pression l'un contre l'autre. Le vissage doit être fait progressivement, avec une alternance en croix. On ne doit pas forcer en fin de vissage pour ne pas détruire le filet. Et, après démontage, il convient de réengager la vis dans le trou et de tourner le tournevis dans le sens antihoraire, comme pour dévisser. La vis va légèrement remonter, puis retomber, et là, son filetage sera en correspondance avec celui du taraudage, et maintenant on peut recommencer à visser. Cela évite de créer un nouveau filetage dans le trou, et donc de fragiliser la fixation. |

|

Comme le spool, le différentiel arrière tourne sur de classiques gros roulements de type 1510 (15x10x4mm).

Cela n'a pas été précisé auparavant dans cet article, mais les sorties de différentiel 3E-020-002 sont en acier. T-Works proposent des sorties de différentiel optionnelles pour la TC10/3 en titane sous la référence TE-163-MS1.0 ou en aluminium sous la référence TE-213-MS1.0 et les annonce comme pouvant remplacer les pièces Yokomo B9-501GSA et Axon 3E-020-002. A noter qu'il est possible de se procurer un différentiel complet pour la Axon TC10/3 pour un prix assez raisonnable sous la référence 3E-900-004. |

|

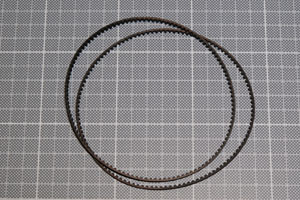

Les courroies.A l'avant, on trouve une courroie classique S3M de 351mm à l’avant mais celle de l'arrière ne fait que 348mm. La désignation "S3M" correspond à un pas, autrement appelé module, de 3mm, et est le standard adopté par l'immense majorité des Touring 1/10° électriques. Pour en savoir plus sur le monde des courroies (réglage de la tension, entretien, etc.), n'hésitez pas à consulter l'article intitulé "Technique: Les courroies destinées aux catégories Piste et Tout-Terrain 1/10° électriques". |

|

|

On peut lire diverses choses sur la préparation des courroies, pas toujours très censées ou actuelles. D'aucuns conseillent de faire tremper les courroies dans de la WD40, voire d'autres produits. Si ce conseil pouvait avoir éventuellement du sens il y a une quarantaine d'année pour augmenter leur souplesse, et encore déjà à l'époque c'était déjà considéré comme une mauvaise idée, on déconseillera très fortement de le faire à l'heure actuelle. On oubliera donc totalement et définitivement cette idée. La technologie des courroies est actuellement mature. Si il y a encore une dizaine d'année, il arrivait parfois que l'on casse des courroies, ceci est devenu extrêmement rare de nos jours (à condition de ne pas faire n'importe quoi naturellement). Les courroies livrées par Axon sont d'excellente facture et vieillissent étonnamment bien. |

|

Les supports de roulement du différentiel et du spool.Les supports de roulement du différentiel et du spool sont en aluminium et comportent un marquage de couleur blanche pour le réglage de la tension de la courroie bien voyant. |

|

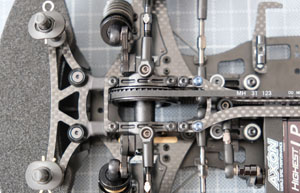

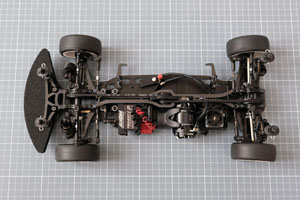

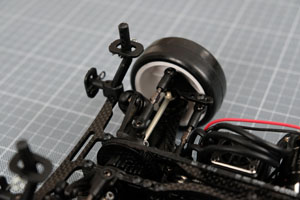

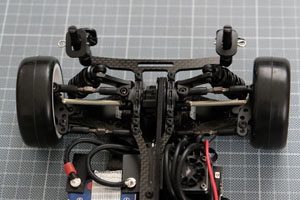

Montage des triangles.Les triangles inférieurs de suspension (référence 3A-005-001 pour l'avant, 3A-006-001 pour l'arrière) de la TC10/3 sont découpés dans du carbone d'une épaisseur de 3.0 mm à la forme élégante. Les triangles gauche et droit sont identiques, mais les triangles avant et arrière sont légèrement différents. Entre l'avant et l'arrière, la géométrie est identique, seul la position des perçages pour la fixation de la pièce (référence 3C-009-001 pour le côté gauche, 3C-010-001 pour le côté droit) en aluminium recevant l'amortisseur diffère, car situés plus à l'intérieur sur les triangles avant. C'est un peu dommage de ne pas être aller au bout du concept de rationalisation en ne proposant qu'un seul et unique triangle inférieur pour l'auto, surtout que c'était très facile techniquement. Mais ne soyons pas trop sévère, car c'est toujours mieux que certains autres fabricants qui imposent quatre triangles différents pour une même auto, chose qui pénalise le fabricant, les importateurs, les revendeurs et les clients qui doivent stocker quatre références différentes au lieu de deux. Les triangles en carbone ont subi une préparation minimale décrite plus haut. |

|

|

Les triangles inférieurs de suspension de la TC10/3 comportent des deux côtés un fraisage non débouchant destiné à loger une fine plaque 3C-011-001 en aluminium anodisé noir ornée d'un logo Axon sérigraphié fixée par des petites vis de 2x3mm. D'aucuns prétendent qu'ils rigidifient les triangles et constitueraient un réglage. On peut même voir certaines de réglages où il est indiquer que ces plaques sont montées des deux côtés du triangle uniquement à l'avant ou à l'arrière. On va couper court tout de suite à toute discussion. Ces plaques ne servent à rien, si ce n'est à faire jolie. La variation de rigidité avec ou sans est totalement imperceptible, de par le fait qu'elles soient très molles. De plus, leur poids est relativement négligeable, donc ils ne peuvent pas être considérés comme des lests. |

|

|

La boule de la rotule 3C-013-001 tourne directement dans un logement usiné dans le carbone du triangle, en se dispensant d'un insert dans ce dernier. Ce choix a l'avantage de la légèreté et de la simplicité, mais il faudra que le montage soit soigné. Afin d'obtenir des suspensions les plus libres possibles, le logement hémisphérique de chaque triangle a été généreusement "colorié" au crayon de papier HB. Le graphite, que l'on trouve dans les mines de crayon et de porte-mine, se montre certes un peu moins performant en termes de coefficient de frottement que d'autres produits de lubrification sèche à base de disulfure de molybdène (MoS2) ou de céramique, mais il est bien plus facile à se procurer, plus économique et moins contraignante à l'usage que les autres produits cités. |

|

|

Il en sera de même pour les extrémités des pièces 3C-005-001 en aluminium qui capturent ladite boule de la rotule 3C-013-001. J'aurais aimé que, sur ces pièces 3C-005-001, les parois entre les passages de l'axe 3C-006-001 du porte-fusée et l'extrémité du triangle soit plus épaisse, car c'est vraiment très fin à cet endroit. A l'usage, cette articulation prend du jeu, mais cela reste acceptable, |

|

|

La photo ci-contre montre comment la pièce 3C-005-001, fixée au triangle inférieur par trois vis traversantes de 2x8mm, capture la boule de la rotule 3C-013-001. |

|

|

Trois positions différentes sur le triangle avant ou arrière sont sont possibles pour la fixation de la pièce (référence 3C-009-001 pour le côté gauche, 3C-010-001 pour le côté droit) en aluminium recevant l'amortisseur. |

|

|

Avant leur installation sur le triangle, chaque insert en plastique 3G-002-001 destiné à recevoir la vis de droop a été préalablement taraudée avec une vis M3. |

|

|

Les triangles sont articulés côté châssis sur des boules de rotule 3G-002-001 en aluminium de 5.8mm de diamètre, et non de 6mm comme référencé, utilisant un hexagone de 3mm. Pour information, T-Works proposent des boules de rotules en bronze sous la référence TE-262-A, et en titane sous la référence TP-201-B pour remplacer les Axon 3G-002-001 en aluminium, et les annonce comme faisant 5.74mm de diamètre! |

|

|

Les chapes 3C-015-001, moulées dans un plastique plutôt mous, et qui permettront de lier les boules de rotule 3G-002-001 aux triangles, sont livrées pré-percées pour permettre de passer un embout de tournevis à travers. |

|

|

Lors d'un premier montage à blanc, je me suis rendu compte que les perçages des triangles destinés à recevoir ces chapes en plastique 3C-015-001 étaient d'un diamètre légèrement trop grand, et nageaient un peu dedans. Pour solutionner ce problème et supprimer ce jeu, j'ai appliqué un ou deux liserets fin de colle cyanocrylate sur le diamètre intérieur de ces perçages. Il ne faut pas en mettre de trop, au risque de brider le mouvement des boules de rotule 3G-002-001, et donc de la suspension entière. |

|

|

Un crayonnage en règle de l'intérieur des chapes 3C-015-001 a été effectué. Par que ces chapes ne se déforment plastiquement et qu'elles sont plus ou moins bridées sur les boules de rotule, il convient d'engager les chapes bien droites, perpendiculairement au châssis, sur les boules de rotule 3G-002-001 préalablement installées sur ledit châssis, par exemple en les appuyant avec une surface rigide plane, par exemple une clé plate, et ce en appliquant une force modérée, au risque de détruire ladite chape. Les boules de rotule doivent être bien sûr engagées dans les chapes avant de fixer les chapes aux triangles. |

|

|

Après avoir engagé les boules de rotule 3G-002-001 dans les chapes 3C-015-001, lesdites chapes sont fixées aux triangles avec des circlips métalliques 3C-015-002. Il est possible de remplacer ces circlips métalliques 3C-015-002 par des o-rings 3C-015-003 disponibles en option. N'étant pas convaincu par ce mode de fixation, je n'ai pas fait d'essai avec. |

|

|

En photo ci-contre, les quatre triangles inférieurs montés. |

|

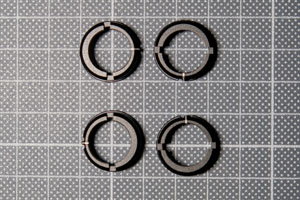

Montage des barres antiroulis.Deux barres antiroulis de 1.3mm de diamètre 3C-014-003, identiques à l'avant et à l'arrière, sont livrées dans le kit. Des barres de 1.2mm de diamètre sont disponibles en option sous la référence 3C-014-002. Elles sont fixées à raz du châssis par de petites pièces 3C-012-001 en aluminium, sans roulements à billes, par de petites vis de 2x5mm. |

|

|

Les rotules 3C-013-001 présentes sur les triangles comportent un premier passage pour la barre de 1.3mm de diamètre, le dit passage étant parallèle au marquage blanc de chaque rotule, et un deuxième passage pour la barre de 1.2mm de diamètre, le dit passage étant perpendiculaire audit marquage blanc. A noter que j'ai déjà fendu une de ces rotules 3C-013-001, la rendant inutilisable, sur une casse de triangle. Il faut reconnaître que les perçages en croix pour ces deux passages rendent cette pièce très fine. |

|

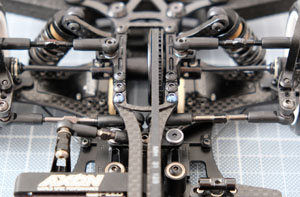

Montage du châssis.Les quatre paliers de cellules 3B-003-001 sont identiques entre l'avant et l'arrière, et entre la gauche et la droite, ce qui est très appréciable. Ils comportent également des graduations de couleur blanche pour le réglage de la tension de la courroie bien visibles, ce qui est également très appréciable. |

|

|

Les quatre paliers de cellules 3B-003-001 sont chacun fixés au châssis par deux vis M3 de 6mm de long. |

|

|

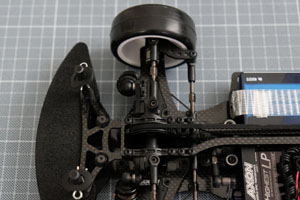

Les capots de cellule sont différents pour la droite et la gauche, mais sont identiques entre l'avant et l'arrière. Il y a donc deux références de ce type de pièces, 3B-001-001 (A) et 3B-001-001 (B). |

|

|

La photo ci-contre montre comment une des pattes en carbone faisant office de supports d'amortisseurs est immobilisée par deux ergots présents sur le capot de cellule et sera fixée par deux vis M3 de 5mm de longueur. |

|

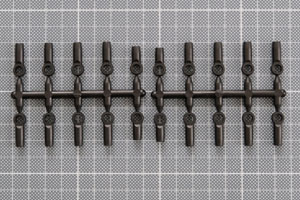

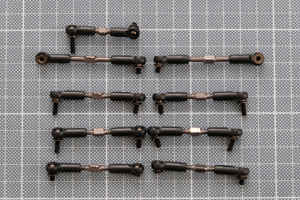

Montages des biellettes.L'ensemble des biellettes à pas inversés est en aluminium anodisé d'une fort jolie couleur, une sorte de marron glacé métallisé. Axon les vend séparément sous le nom "Fusion" et dénomme leur couleur "Bronze Black". Malheureusement, cette anodisation se raye un peu trop facilement à l'usage. On trouve dans le kit deux biellettes de 39mm PT-AA-339 pour la direction, six de 28mm PT-AA-328 pour le carrossage et le pincement arrière, et une de 20mm PT-AA-320 pour lier le servo à la direction. |

|

|

Les chapes 3C-017-001 sont moulées dans un plastique assez dur Les chapes pivotent sur des boules de rotule 3G-001-001 en aluminium de 5mm de diamètre (pour embout hexagonal de 2mm). Ces boules de rotule 3G-001-001 s'avèrent un peu fragile à mon goût. Il faut être prudent en les serrant. De telles boules de rotule de 5mm de diamètre s'avèrent assez rares sur le marché. On peut toutefois en trouver quand même, par exemple chez Roche en aluminium sous la référence 310024 (assez économique), mais de géométrie différente. T-Works propose un set TP-206 remplaçant les boules de rotules 3G-001-001 et les vis sans tête associées par des rotules en titane (assez cher), mais également des boules de rotules en titane TP-201-A de même géométrie que les 3G-001-001 (assez cher également). |

|

|

En photos ci-contre, les ensembles chapes et biellettes sont assemblés. Pour information, T-Works propose un set de biellettes en titane revêtu de noir brillant sous la référence TBB-TC10-3, en titane brut sous la référence TB-324, en en aluminium revêtu de noir brillant sous la référence ABB-TC10-3. 1Up Racing propose également un set sous la référence 1UP-74925. |

|

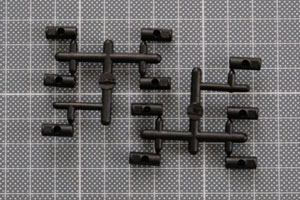

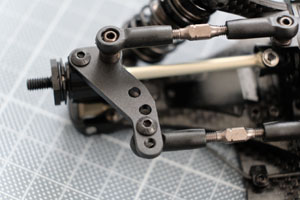

Montage de la direction.La direction est classique, à deux renvois et intégralement sur roulements à billes. Les renvois 3B-009-001 en aluminium, sont, tout comme les pivots 3B-011-001 qui les supportent, percés transversalement pour permettrent de resserrer les pivots facilement au châssis sans tout démonter. |

|

|

La direction prend du jeu à l'usage au niveau des roulements entre les renvois et les pivots, car les renvois comportent une épaisseur de matière du diamètre des logements desdits roulements tout simplement trop faible, ce qui fait que les diamètres des logements de roulement s'agrandissent. J'ai calé les roulements dans leur logement avec l'insertion d'un fin film en plastique, mais ce n'est pas totalement satisfaisant. La plaque de direction 3B-010-001 prend également du jeu au niveau des logements de roulement. Par la suite, la direction a été équipée d'une rondelle de 8.6mm de diamètre vendue sous la référence 3H-002-006 destinée à limiter le débattement des renvois de direction. |

|

|

Les bras de direction 3C-002-001 qui se fixent sur les porte-fusées avant et arrière 3C-001-001 sont découpés dans un aluminium un peu trop mou. Si cela ne pose quasiment pas de problème à l'arrière, à l'avant par contre c'est une autre histoire, surtout en indoor où le balisage est généralement plus sévère qu'en outdoor. Dans un premier temps, faute d'autres alternatives possibles, j'ai monté des bras de direction en carbone de T-Works pour Mugen MTC-2, qui s'adapte parfaitement à la TC10/3. Seul problème, ils sont malheureusement 1mm plus courts, donc ils n’ont pas la même géométrie d'Ackermann que celle d'origine, et cela se sent sur la piste, car l'auto devient trop aggressive en entrée de virage. Certes, il est possible de diminuer le phénomène du côté de l'ancrage des biellettes sur la plaque de direction 3B-010-00, mais ce n'est pas aussi bien que d'origine. Heureusement, au bout de plusieurs mois, fin août 2024, Axon s'est enfin décidé à sortir sous la référence 3A-012-001 des bras de direction en carbone que je me suis empressé de monter sur mon auto (voir plus bas). |

|

|

L’articulation inférieure entre les porte-fusées 3C-001-001 et les étriers 3C-003-001 avec un guidage par palier matière sur matière m’inquiétait au départ un peu, car pour que ça fonctionne, il faut que les matériaux soient choisis avec soin. Heureusement c'est le cas et ça se vérifiera à l'usage, car cela vieillit très bien. J'ai effectué un premier un montage à blanc pour voir, et même en appliquant du cisaillement en tournant l’ensemble, rien ne coince! C’est assez impressionnant! |

|

|

Sans rien faire de particulier, cela fonctionne déjà très bien, mais il est encore possible d'optimiser les choses. Pour améliorer encore le glissement entre les pièces, la douille 3C-007-001 a été généreusement crayonnée... |

|

|

Tout comme la vis M4 de 12mm de long sous sa tête. A noter qu'il existe chez Axon ces mêmes vis en version titane sous la référence NT-B4-121 à un prix relativement raisonnable. |

|

|

En photo ci-contre, les porte-fusées montés sur leur étrier respectif. La rondelle intermédiaire 3C-008-001 se monte entre la douille 3C-007-001 et le porte-fusée 3C-001-001 selon la notice, mais pourrait aussi selon certaines fiches de réglages qui circulent se monter alternativement entre le dessous de la vis M4 de 12mm de long et l'étrier 3C-003-001 pour modifier la géométrie de suspension. J'avoue ne jamais avoir essayer cette modification. |

|

|

Chasse à l'avant et empattement à l'arrière sont réglables grâce à des inserts 3C-004-001 en plastique dur interchangeables se plaçant dans les étriers 3C-003-001. Cinq inserts différents sont inclus dans le kit, permettant de régler un angle entre 2.0, 2.5, 3.0, 3.5 et 4.0 degrés. Le réglage de boîte est de 4.0 degrés à l'avant (comme toutes les Tourings 1/10° électriques modernes) et de -2.0 degrés à l'arrière. Une petite rondelle en PTFE (Teflon) PS-ST-001 est à monter au niveau de chaque axe d'articulation 3C-006-001 placé entre l'insert 3C-004-001 en plastique et l'étrier 3C-003-001, côté arrière à l'avant et côté avant à l'arrière. C'est bien vu, mais ppourquoi ne pas en avoir mis des deux côtés? |

|

|

Ci-contre en photo, les ensembles douilles et porte-fusées montés sur les triangles de suspension. A noter qu'à l'usage, ces ensembles ne bougent pas. Sur gros choc, c'est en général le triangle inférieurs de suspension (référence 3A-005-001 pour l'avant, 3A-006-001 pour l'arrière) qui casse en premier, avec voilage du bras de direction en aluminium 3C-002-001, ou éventuelle casse de son équivalent en carbone. |

|

|

Pour revenir sur cette architecture particulière, elle n'est pas très courante de nos jours, mais elle a déjà employée par Schumacher sur sa Mi5 en 2013, sur sa Mi6 en 2016. Une telle architecture était également visible sur le prototype Kyosho de Josh Cyrul testait lors des Championnat du Monde Piste 1/10ème électrique qui se déroulaient à Collegno en Italie en 2006, en photo ci-contre. Mais ce n'était non plus la première apparition de cette architecture. Elle est encore employée actuellement par MTS / Race-Opt / SNRC qui l'a inaugurée semble-t-il sur sa Touring MTS T3M (présentée sur ce site en 2020), et l'emploie toujours sur sa Touring MTS T3M-V2 et sa Traction / FWD MTS FFV4 Dolphin. Toutefois, la solution Axon se distingue par un guidage par palier matière sur matière, tandis que les solutions connues évoquées ci-dessus employaient des roulements à billes. |

|

Montage des amortisseurs.Les amortisseurs "High Big Bore Shock 4" de la Axon TC10/3 se montent différemment entre l'avant et l'arrière, les avant étant plus courts que les arrière. Les pièces semblent de qualité, mais le montage doit être soigné car certains filetages ne sont pas très hauts. Première différence entre l'avant et l'arrière, les tiges avant T-SP-303E DT-SP-303F font 18mm de long, tandis que celles arrière DT-SP-303R en font 20. |

|

|

Les chapes courtes de la grappe en plastique DT-SP-315 (qui portent également les bouchons d'amortisseurs) sont destinées à l'avant, tandis que les longues sont destinées à l'arrière. |

|

|

Les bouchons d'amortisseurs ne sont pas percés. Certains pilotent apprécient cela, mais je les préfère, comme conseillés dans la notice, percés surtout pour une question de constance, afin que de maintenir une pression sensiblement stable à l'intérieur de la coupelle de volume constant. La notice décrit très bien cette étape à la page 9. Il suffit de s'armer d'une mèche de 1mm de diamètre montée sur un outil à main et cela se fait simplement. |

|

|

Le filet de chaque chape a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet de la tige parfaitement rectiligne. |

|

|

Les pistons DT-SP-002 ont quatre trous de 1.1mm et font 11.2mm de diamètre. Ils sont dans un plastique blanc autolubrifiant, très probablement en POM chargé de PTFE. |

|

|

Après un premier montage à blanc, je me rends compte que le piston est complètement immobilisé sur la tige, contrairement à chez Tamiya, où le piston est complètement immobilisé sur la tige, sauf en rotation (il peut tourner autour, mais sans "danser" autour de la tige). Selon moi, un montage non serré à la Tamiya est nécessaire entre la tige et le piston, pour justement éviter un effet de blocage sous cisaillement. Le piston peut ainsi se placer correctement lors des transitions rapides. Mais surtout, il peut pivoter par rapport à l'axe, et c'est très important, car une partie des frottements entre l'intérieur du corps de l'amortisseur et le piston seront sensiblement diminués, car le piston "roulera" sur la surface du corps. D'ailleurs, les guillemets ne sont pas justifiés pour "roulera", puisque c'est exactement ce qui se passe. Un premier passage à l'alésoir de triangle de 3mm a été effectué pour agrandir légèrement le diamètre du trou du piston, et ce avec prudence, car la matière des pistons est assez cassante. J'ai également travaillé sur l'épaisseur des circlips de maintien car le résultat restait perfectible. |

|

|

Après cette opération, les quatre pistons doivent avoir le même comportement en rotation sur la tige une fois montés avec les circlips. |

|

|

Les coupelles de volume constant DB-NB-105 sont correctement dimensionnées et de bonne qualité. |

|

|

Le guide inférieur, en plastique noir autolubrifiant, très probablement en POM chargé de PTFE, présente un épaulement, destiné à s'insérer dans le bouchon inférieur en aluminium de façon à augmenter la portée de guidage pour un encombrement en hauteur moindre. Le bouchon inférieur ne sera serré qu'une fois la tige complètement sortie. On ne doit jamais passer la zone filetée d'une tige d'amortisseur au niveau des joints quand le bouchon inférieur est serré! On risquerait de blesser les joints, joints qui garantissent l'étanchéité et le bon fonctionnement des amortisseurs. |

|

|

Les coupelles inférieures d'amortisseurs DT-SP-314 sont finement usinées en aluminium et anodisées de couleur noire brillante. Toutefois, à l'usage, cette couleur noire disparait sous l'effet de l'usure, ce qui n'est pas très esthétique. Aussi, pour corriger cela, j'ai passé au papier de verre très fin les parties les plus sensibles (le diamètre extérieur et le dessus de la colerette qui maintient le ressort plus particulièrement), ce qui donne des pièces bicolores à l'aspect plutôt flatteur. |

|

|

Les bagues de réglage DT-SP-311 sont en aluminium anodisé noir mat. Elles comportent une saignée sur leur diamètre extérieur faisant office de repère, malheureusement pas toujours très visible. Aussi, une touche de blanc a été ajoutée dans les saignées (visible sur la photo ci-contre) pour rendre les réglages plus rapides et plus faciles. |

|

|

Les coupelles de volume constant DB-NB-105 et les joints toriques des bague de réglage sont imprégnées d'huile d'amortisseur dans un sachet en plastique. Les coupelles DB-NB-105 sont ensuite essuyées avec du papier ménage. Cette manoeuvre évite de monter directement des coupelles sèches qui risqueraient de mal se mettre en place lors du serrage du bouchon supérieur. Les joints toriques des bague de réglage seront également essuyés avant montage. |

|

|

L'originalité de ces amortisseurs "High Big Bore Shock 4" est d'employer de tous petits joints toriques OR-SO-201 de diamètre intérieur 3mm environ et de diamètre extérieur 5mm. Pour comparaison, à droite sur la photo, ce sont des o-rings d'origine TRF / Tamiya pour le Touring Car 1/10° électrique qui font environ 6mm de diamètre extérieur. Des o-rings Team XRay font environ 6.5mm de diamètre extérieur. Chaque amortisseurs reçoit deux de ces petits joints toriques OR-SO-201empilés l'un sur l'autre, sans pièce intermédiaire. Ce dernier détail aurait dû d'emblée attirer mon attention, car d'un point de vue construction, c'est une mauvaise idée, car l'effet du déplacement de la tige, les joints se déforment et ils interfèrent entre eux, occasionnant des effets non contrôlés et non souhaités. Mais ce n'est pas le seul problème que pose ces petits joints. |

|

|

Les ressorts ST-HL-S270 livrés dans la boîte sont ceux de raideur 2.7 d'une longueur de 18mm de la série HLS-SS, très appréciés en compétition. La notice recommande de remplir les amortisseurs avec de l'huile de 32.5wt, ce qui est équivalent à environ 350cst sauf erreur. Pour ceux qui le souhaiteraient, les amortisseurs Axon version "High Big Bore Shock 4" sont disponibles en set complet sous la référence DT-AS-004. |

|

|

En photo ci-contre, la fixation d'un amortisseur sur un des triangles avant en carbone. |

|

|

En photo ci-contre, la fixation d'un amortisseur sur un des triangles arrière en carbone. |

Le problème des amortisseurs Axon "High Big Bore Shock 4".On fait un petit saut en avant dans le temps pour aborder le problème qui a été constaté plus tard sur ces amortisseurs. Ce constat est d'autant plus étonnant que Axon a toujours eu une réputation d'expert dans la fabrication d'amortisseurs. Une fois correctement bien remplis, les amortisseurs Axon "High Big Bore Shock 4" ont un fonctionnement très propre et onctueux si on les fait travailler à la main, et à l'usage, il ne fuit absolument pas! Mais c'est trompeur on le verra. Comme écrit plus haut, chaque amortisseur comporte deux petits joints toriques OR-SO-201en silicone empilés l'un sur l'autre, sans aucune pièce intermédiaire. Après analyse, c'est une mauvaise idée, car sans pièce d'appui intermédiaire, sous l'effet d'un déplacement rapide de la tige, les joints se déforment (d'autant qu'ils sont vraiment très mous) et ils interfèrent entre eux, occasionnant des effets non contrôlés et non souhaités. Mais ce n'est pas le seul problème que pose ces petits joints, il y a plus gênant. Comme de plusieurs pilotes de Axon TC10/3, j'avais l'impression au pilotage que le train avant était vraiment incisif, mais que l'arrière était vicieux et décrochait sans prévenir. Malgré des tests sur tous les paramètres réglables sur cette auto, rien n'y faisait, l'arrière décrochait sans prévenir! La révélation, si on peut dire, est venu le jour où j'ai comparé ces amortisseurs Axon "High Big Bore Shock 4" avec des amortisseurs de Team XRay X4 dernière génération. Ressorts enlevés, en alignant et en mettant en contact les extrémités de la tige d'un amortisseur Axon et d'un amortisseur Team XRay puis en rapprochant leurs corps, la tige de l'amortisseur Team XRay s'enfonce régulièrement alors que la tige Axon ne bouge presque pas. Je refais l'expérience avec un amortisseur TRF / Tamiya rempli avec l'huile de 450cst (contre environ 350cst dans l'amortisseur Axon), et c'est encore pire. La tige de l'amortisseur TRF / Tamiya s'enfonce complètement alors que celle de l'amortisseur Axon a à peine bougé d'un-demi millimètre! La conclusion est sans appel, ces amortisseurs ont un sérieux problème. Pour l'anecdote, après avoir fait quelques mesures sur ces amortisseurs, je me suis aperçu que les joints toriques OR-SO-201 étaient relativement contraint dans leur logement. J'ai donc réalésé leurs logements dans les corps DT-SP-310 pour en agrandir le diamètre intérieur. En comparaison statique avec un amortisseur TRF / Tamiya, les amortisseurs Axon ainsi modifiés s'en rapprochaient niveau comportement. Sur la piste, l'auto était métamorphosée les premiers tours de pistes, avec de bien meilleurs chronos. Toutefois, les amortisseurs perdaient vraiment trop rapidement leur huile. Après réflexion, je pense que c'est le choix même de petits joints toriques. Certes, cela permet d'augmenter la compacité des amortisseurs, et donc de diminuer leur longueur, mais il faut serrer dans leur logement ces joints, car lors des déplacements de la tige, ils n'ont pas de tenus car trop petits et trop mous. Le réalésage des corps DT-SP-310 n'était donc pas une solution viable. La seule solution viable est soit de trouver des corps permettant de loger un joint torique de taille correcte compatible avec les amortisseurs Axon "High Big Bore Shock 4" (peut-être du côté de chez Yokomo?), soit de les remplacer tout simplement par des amortisseurs de la concurrence. |

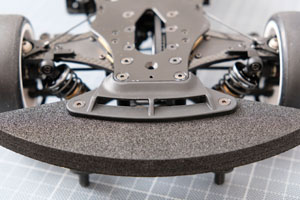

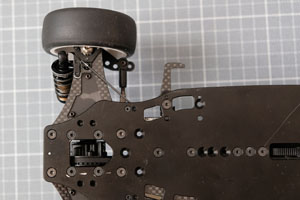

Le parechoc et son support.Le parechoc PF-03-500 est en mousse relativement légère et assez fin (13mm d'épaisseur environ). Le support de parechoc 3B-900-001 comporte deux entrées d'air au niveau du châssis. L'influence de cet artifice aérodynamique est probablement imperceptible, mais il contribue au style de cette auto. Ce support de parechoc 3B-900-001 ressemble furieusement à celui référence B9-001A présent dans les kits Yokomo RS1.0, RS2.0, MS1.0 et MS2.0. Par contre, la platine supérieure moulée qui fait partie de la même grappe Yokomo B9-001A que le support de parechoc n'était pas livrée dans le kit de la TC10/3. Axon livre par contre une grappe de deux entretoises cylindriques en plastique en plus avec la référence 3B-900-001. Lors de l'utilisation du châssis en aluminium 3A-001-101 de 2mm d'épaisseur et qui est donc plus fin que celui en carbone, je place des rondelles en plastique M3 de 6mm de diamètre entre le châssis et le support de parechoc 3B-900-001 pour le surélever légèrement de sorte que vue du dessous, il soit à fleur de la surface du châssis. |

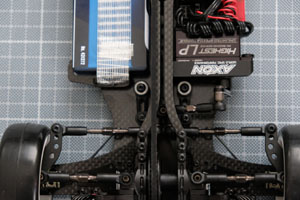

Modification du système de fixation de la batterie.Dans le kit de cette auto se trouve également tout le nécessaire pour monter un système de fixation de batterie ЗЕ-001-001 à attache rapide, comme c'est en vogue actuellement. Le problème, avec ces attaches rapides, c'est que souvent les pilotes les utilisent mal, très mal, et créent ainsi d'énormes contraintes sur le châssis. Mais même bien utilisées, elles ne donnent pas un résultat satisfaisant à mes yeux. Malgré le fait que cela soit devenu la norme, je trouve toujours ce type de fixation de la batterie complètement bancale. En attendant de trouver mieux, on va faire avec. L'embase du système de fixation de la batterie proposée par Axon est plutôt bien faite, légère et simple. Elle permet de plus des réglages en fonction de la longueur du pack, par vis, et de sa largeur, en déplaçant latéralement des pattes en carbone en L. |

|

|

Toutefois, à l'usage, je n'étais vraiment pas convaincu. Le maintien de la batterie pêche notablement en raison des deux petites pattes supérieures en carbone. Trouver un bon compromis entre maintien de la batterie et préserver le flex est quasiment impossible, et quand on doit jongler entre deux hauteurs de batteries différentes, c'est la misère. Retour donc au bon vieux scotch toilé, moins pratique, mais tellement plus efficace! Pour ce faire, deux colonnettes en aluminium de diamètre 5.5mm environ et de 20mm de long environ ont été percées en leur milieu d'un trou transversal qui sera ensuite taraudé en M3. Les vis M3 de 16mm qui traversaient les embases du système de fixation de la batterie pour les fixer au châssis ont été remplacées par des un peu plus longues, et les deux petites colonnettes d'origine ont été remplacées par des écrous M3 Nylstop. Le tout fait que les extrémités des vis dépassent suffisament des écrous M3 Nylstop pour que les colonnettes percées et taraudées en M3 en leur mileu puissent être vissées dessus. L'extrémité du scotch toilé est enroulé autour d'une des colonnettes percées et taraudées en M3 en leur milieu, un trou passant est percé dans le scotch toilé au niveau du trou taraudé de la colonnette et cette dernière est vissée sur l'extrémité d'une vis. L'astuce ultime est de ne pas monter serrée la colonnette contre l'écrou Nylstop M3, de sorte à ce qu'elle puisse accompagner le flex! |

|

|

Beaucoup de pilotes collent sur l'emplacement de la batterie une bande autocollante antidérapante. Axon en propose d'ailleurs une en option. Toutefois je me suis dispensé de cet achat, je préfère au contraire placer sous la batterie un film fin glissant, par exemple du Kapton, du UHMW-PE (polyéthylène Ultra High Molecular Weigh) ou, comme ici en photo ci-contre du polyimide, ceci pour éviter un phénomène analogue au stick-slip en tribologie lors des mouvements du châssis, néfaste pour le comportement de l'auto. |

|

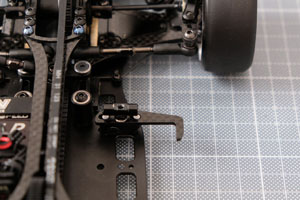

Montage des supports de carrosserie arrière.D'origine, la TC10/3 ne permet que le montage de support de carrosserie arrière horizontaux. Bien que à la mode en ce moment, je trouve ce montage absolument détestable, comme un certains nombre d'autres personnes. Ce qui est éminemment regrettable, c'est que Axon, à l'instar d'autres constructeurs, imposent ce montage sans laisser le choix à leurs clients. Sur la photo ci-contre, on peut voir le montage de supports de carrosserie arrière pour Mugen MTC2 (référence MUGA2416) qui a donné satisfaction pendant un temps, mais qui a deux inconvénients, ce n'est pas du direct-fit, et il a fallu couper et percer puis tarauder dans les pièces Mugen pour les monter, et le résultat est un peu lourd. |

|

Fabrication et installation de platines flottantes pour l'électronique.Afin de pouvoir permuter plus facilement et rapidement entre le châssis en aluminium et celui en carbone suivant les conditions de roulage, des platines flottantes pour l'électronique ont été confectionnés. Ce montage a par contre pour inconvénient de relever légèrement le centre de gravité et d'affecter de façon trop importante le flex du châssis si mal réalisé ou mal monté. Il est possible de compenser un peu cela en choisissant un ruban adhésif double-face de fixation d'épaisseur raisonnable. |

|

|

A l'arrière, une plaque de carbone de 0.5mm d'épaisseur a été découpée et percée pour réaliser une platine flottante arrière pour le contrôleur brushless et son condensateur. Elle est fixée au châssis par deux vis et deux écrous nylstop et des quatre rondelles en nylon de 0.4mm d'épaisseur en utilisant les trous du châssis déjà existant. Les rondelles en nylon de 0.4mm servent à légèrement surélever la platine, pour deux d'entre elles, afin qu'elle remplisse son rôle, ainsi qu'à préserver le flex du châssis. Avec ce montage, le contrôleur brushless et son condensateur sont surélevés d'environ 0.9mm. Les ensembles vis-écrous doivent bien sûr être serrés modérément. La platine flottante arrière a depuis été retouchée par rapport à celle montrée sur la photo ci-contre de façon a pouvoir la monter en même temps que le Té de renfort en aluminium 3H-004-001. |

|

|

A l'avant, c'est une solution inspirée par ce que Xpress propose sur sa XQ11 qui a été retenu, avec une réalisation un peu différente. Un profilé en plastique en L a été coupé et retouché pour confectionner une petite platine pour le récepteur et la puce de comptage. La pièce obtenue est simplement fixé au ruban adhésif double-face au dos du servo de direction. |

|

Quelques options et modifications supplémentaires.La paire de poids de 5 grammes 3H-001-001 proposée en option par Axon a été intallée sur le châssis sous les triangles avant. Ces poids ne sont pas vraiment indispensables en l'état, et de simples poids autocollants standards et surtout moins chers feront exactement le même travail. |

|

|

A l'avant, les bras de direction en aluminium 3C-002-001 se voilent beaucoup trop facilement à mon goût. Il est possible de les remettre à plat assez facilement, mais l'aluminium devient de plus en plus mou à force... Aucune option officielle ou non officielle n'étant disponible à l'époque pour solutionner ce problème, j'ai opté pour des bras de porte-fusée en carbone de T-Works destinés à la Mugen MTC2, qui sont 100% compatibles et pas très chers. Un bémol tout de même, les bras de la Mugen MTC2 sont sont malheureusement 1mm plus courts, et n’ont donc pas la même géométrie. 1mm, ce n'est pas beaucoup, mais cela se sent étonnamment sur la piste, donc il faudra corriger le réglage de l'Ackermann du côté de la plaque de direction 3B-010-001. |

|

|

Des tests ont été effectués en remplaçant la pièce de renfort de cellule Axon 3A-007-003 par une pièce TWorks de référence TE-239-A (Graphite Front Bulk-head Support Plate) destinée à la Yokomo BD11. Le changement est perceptible, mais n'allait pas dans le bon sens sur ma piste de prédilection. La pièce TWorks TE-239-A trouvera un autre usage, on le verra un peu plus tard dans cet article. |

|

Au bout de quelques mois, Axon s'est enfin décidé à sortir une alternative à ses supports de carrosserie horizontaux avec les supports d'amortisseurs larges de référence 3A-004-101. Ils ne sont toutefois pas parfaits, car un peu trop souples. |

Les amortisseurs "High Big Bore Shock 5".En novembre 2024, Axon a annoncé la sortie de nouveaux amortisseurs, les "High Big Bore Shock 5". Ces derniers sont annoncés comme étant plus courts de 3.6mm à l'avant et 4.4mm à l'arrière que les "High Big Bore Shock 4" du kit. Ils ne sont pas seulement plus courts, le piston est de plus grand diamètre (11.2mm), et un certains nombre de pièces sont modifiés. Ils ne possèdent plus qu'un seul joint torique (dénommé "Micro o-ring II"), dont la qualité a été changée. Les coupelles inférieures pour retenir le ressort sont maintenant en plastique, et les versions aluminium sont en option (référence DT-SP-414). Ils sont disponibles en deux versions:

Les nouveaux supports rabaissés en carbone permettent de rabaisser les ancrages supérieurs des amortisseurs de 4mm à l'avant et à l'arrière. |

|

|

Mais ce kit de conversion présente deux défauts majeurs. Premièrement, l'amortisseur version 5 présente toujours un freinage beaucoup trop important de la tige, mais s'il est moins pire que celui observé sur la version 4. Le joint torique est toujours monté aussi serré, ce qui freine la tige, et il est trop mou (et toujours trop petit). Deuxièmement, la géométrie des supports d'amortisseurs arrière est tout simplement ratée. En effet, la seule position exploitable avec les amortisseurs version 5 sur ces supports d'amortisseurs arrière est la position extérieure, alors que deux autres trous existent! Sans compter que du côté du triangle inférieur, seule la position d'ancrage la plus à l'intérieur est exploitable! |

|

|

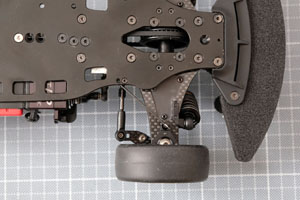

On peut le voir sur la photo ci-contre où l'ancien support d'amortisseur arrière 3A-004-001 et le nouveau 3A-004-011. Les trous de fixation du nouveau support d'amortisseur arrière 3A-004-011 sont juste rabaissés, mais pas décalés vers l'extérieur. De plus, cela pose un problème avec le droop à l'arrière, car même avec les positions d'ancrage d'amortisseurs préconisées par Axon, il est impossible d'obtenir moins de 5.2mm avec une cale de droop traditionnelle sous le triangle, et encore, en désserant de plus d'un millimètre supplémentaire par rapport à la notice les chapes inférieures. Avec la cale Schumacher Aerox qui mesure au niveau des axes de roues, on arrive à un maximum de 22.4mm, alors que Schumacher recommande en indoor pour l'arrière de 21.5 à 22.5 mm, et 21.0 à 22.0mm sur le bitume... A l'avant ça passe niveau géométrie, mais au toucher ce n'est pas vraiment ça non plus. |

|

|

Comme pour les versions 4, un réalésage des corps des versions 5 a été tenté, mais n'était donc pas une solution viable. Après avoir consulter le chapitre consacré à l'étanchéité d'un vieil ouvrage de construction technique destiné à la formation des ingénieurs, le verdict est sans appel. Que ce soit pour les versions 4 ou 5, les joint toriques et leurs logements sont mal dimensionnés, et tous les efforts que j'ai mis en oeuvre jusqu'à présents pour améliorer les choses sont tous simplement vains. Ça ne peut tout simplement pas marcher correctement. J’ai renoncé à travailler encore plus sur les amortisseurs d’origine, aussi bien les versions 4 que 5 momentanément. Momentanément, car j'ai peut-être encore une idée pour les sauver avec des pièces Yokomo. |

|

Montage d'amortisseurs Infinity.Donc j’ai finalement installé les USP2 de l’Infinity IF14 Team Edition référence T324 qui sont (presque) de la même taille que ceux du kit (version donc), avec les chapes inférieurs et les coupelles de ressort inférieures Axon. Les amortisseurs Infinity ont l’air de facture classique, avec un joint o-ring de 3x2mm, mais il y a un détail amusant, un autre o-ring large et très fin de plus grand diamètre qui occupe un des volumes morts! Le plus étonnant, c'est que les premiers amortisseurs Axon comportaient ce type montage (tout comme Yokomo d'ailleurs à une époque), mais a décidé malheureusement d'opter pour ces très petits o-rings. |

|

|

Mais à l’arrière, ce n’est toujours pas ça, et par tâtonnement, je me suis aperçu qu’en insérant des rondelles pour abaisser l’ancrage des amortisseurs arrière de 0.5mm, c’est bien mieux. Avec plus d’épaisseur de rondelles, c’est moins bien. J’avoue ne pas bien saisir totalement le pourquoi de comment, mais le résultat est là. |

|

|

Le train avant n'a pas bénéficié de telles rondelles pour abaisser l’ancrage des amortisseurs arrière sur les triangles, car le montage d'origine donnait satisfaction d'emblée. |

|

|

Autre modification importante sur l’auto, la réalisation de points d’ancrage sur les cellules des biellettes supérieures ancrées 4mm plus à l’intérieur. Cela impose de percer et de tarauder un trou sur chaque capot de cellule et de changer les biellettes de 28mm par des de 35mm . En statique, la voiture est transformée niveau amortissement. Sur le banc de réglage, les modifications sont bien visibles sur les variations de géométrie à l’enfoncement (ce qui est logique). Elles sont beaucoup plus rationnelles. |

|

|

Sur la piste, les premiers essais sur moquette ETS montrent un changement impressionnant! La TC10/3 ainsi modifiée roule d'emblée beaucoup plus vite au tour, mais aussi sur un run de cinq minutes. Elle est devenue plus réactive aux réglages, plus saine, plus assise dans la trajectoire, mais sans perdre cette incisivité du train avant qui la caractérise. |

|

|

Ce que je regrette toutefois, c’est premièrement de ne pas avoir identifié assez vite les problèmes des amortisseurs Axon, et deuxièmement d’avoir trop insisté pour essayer de les résoudre par moi-même au lieu de changer simplement les amortisseurs par des valeurs sûres. |

|

Quelques options et modifications supplémentaires (bis).Sur les photos ci-contre, il est possible de voir des sortes de manchons noir sur la platine de parechoc en carbone 3A-009-001. Il s'agit en fait de réparations sur celle-ci. Les deux bras de cette platine qui appuient contre les paliers de cellules 3B-003-001 sont en effet très fins et se délaminent au moindre choc un peu ferme. Donc le carbone délaminé est aplani puis recollé, et de la gaine thermorétractable cache pudiquement la misère. |

|

|

La pièce TWorks de référence TE-239-A (Graphite Front Bulk-head Support Plate) destinée à la Yokomo BD11 dont il était question plus haut dans l'article a trouvé sa place au niveau de l'ancrage avant de la platine supérieure. Mon impression est que rigidifier sans excès cet emplacement donne plus de précision et de rigueur au train avant sur les pistes en moquette. Le plot avant optionnel 3B-008-501 (dénommé "front roll post") qui rigidifie également la partie avant a été adopté car il me semble qu'il apporte un plus dans la plupart des cas, bien que sur le principe, je n'aime pas son principe de fonctionnement, pas très mécanique. Le plot arrière optionnel 3B-008-002 (dénommé "rear roll post") qui remplace le plot arrière d'origine 3B-008-001 a été testé aussi, mais vite enlevé. Le Té de renfort en aluminium 3H-004-001 est parfois monté. Il a été toutefois fraisé légèrement au niveau du passage de la courroie arrière pour pouvoir le monter avec la platine flottante arrière pour le contrôleur brushless et son condensateur dont il était question plus haut dans cet article. |

|

|

Les bras de porte-fusée en carbone T-Works destinés à la Mugen MTC2 ont été remplacés par ceux de Axon référence 3A-012-001 pour revenir à la géométrie de direction d'origine. Il est possible aussi sur les bras de porte-fusée des butées de carrosserie en aluminium Axon 3H-003-001. Honnêtement, on peut tout-à-fait s'en dispenser. Cela ne se voit pas sur les photos, mais ces butées ont été surélevées de 1mm avec des cales pour ne pas risquer de toucher le pneu si jamais celui-ci était amené à fortement centrifuger. Alternativement à ces butées de carrosserie en aluminium Axon 3H-003-001, il devrait être possible de monter celles en aluminium de la Mugen MTC2 et celles moules en plastiques de la MTC2-R. |

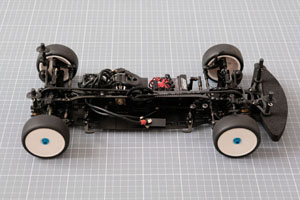

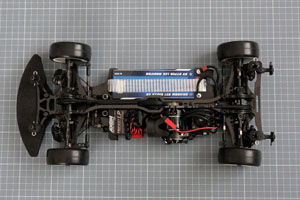

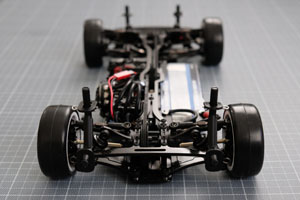

Conclusion.La TC10/3 étant le premier kit complet de la marque Axon, tout ne pouvait pas être parfait du premier coup, et je le savais dès le départ. Néanmoins, après avoir laissé cette auto de côté pendant quelques mois sur une étagère, ainsi que la rédaction de cet article, ma TC10/3 maintenant bien modifiée a repris du service, car même si j'ai investi beaucoup de temps en tests et diverses modifications, j'ai beaucoup appris durant. Suite au prochain épisode, car quelques modifications sont encore prévues! En photos ci-dessous, la Axon TC10/3 modifiée de ce test telle qu'elle est à la date de la publication de cet article. |

En savoir plus:

Texte et photos: Georges. |

copy.jpg)

copy.jpg)

copy.jpg)

copy.jpg)

copy.jpg)

copy.jpg)

copy.jpg)

copy.jpg)

copy.jpg)

.jpg)

.jpg)

.jpg)

.jpg)