HistoriqueLa T2 a fait sa première apparition officielle en course lors de la Touring Carpet World Cup en décembre 2005 (voir reportage sur ce même site) et sa commercialisation a débutée au tout début de l'année 2006. Lors de cette course, cette nouvelle auto a suscité beaucoup d'intérêt! Martin Hudy signera avec la pôle-position, un cheveu devant Marc Reinhard, le champion du monde en titre et finira second au général. Une excellente première sortie donc pour cette auto. La T2 succède à la T1 FK05 (sortie début 2005 et dont le test est toujours disponible sur ce site), qui clôt donc la lignée des T1 (T1, T1 Evo, T1 Evo2, T1 Evo2 FOC, T1 FK04 et la version entrée-de-gamme T1 Raycer à châssis moulé). La T2, bien qu'identifiable au premier coup d'oeil comme une production X-Ray, est un nouveau châssis qui n'a que peu de pièces communes avec ses aînées. Si l'architecture s'inspire indéniablement des grands canons actuels (Corally RDX, Tamiya TRF415MSX, HotBodies Cyclone, Yokomo MR4-TC BD, Tech Racing...) et si elle tire les enseignements de la T1 FK05, elle possède quelques spécificités fort intéressantes que l'on détaillera ci-après. |

PackagingLa boîte est dans la tradition X-Ray et a la même dimension que celles des autres châssis électriques de la marque slovaque. Sa sérigraphie est très soignée. La présentation intérieure est de même niveau, avec le châssis pré-assemblé avec les cellules mais sans la platine supérieure cette fois-ci (contrairement aux précédents châssis de la marque), et les pièces regroupées par sachet, chaque sachet étant une étape de montage. Certainement plus coûteux pour le fabricant, mais bien plus sympa pour le montage. |

|

|

La T2 se révèle plein d'attentions sympathiques, on sent la volonté de bien faire, chose de plus en plus rare de nos jours. Le respect du consommateur devient hélas une notion obsolète, même en modélisme. Par contre, le marketing X-Ray, style "rouleau-compresseur dans un champs de pâquerettes" et certains détails futiles, pourront par contre agacer, car un peu trop arrogant et prétentieux, mais ce n'est qu'un détail sans importance. |

|

|

La X-Ray T2 est fournie avec une abondante littérature, comprenant des choses indispensable comme la notice, avec des vues CAO couleurs, des choses sympathiques comme une planche d'autocollants pré-découpés, des choses plus futiles comme un certificat d'authenticité, et des choses vraiment utiles comme le set-up book. |

MontageOn le dit et on le répète à chaque fois, prendre des outils adaptés et de qualité pour monter un kit, que ce soit pour une auto de compétition ou pour une de loisir. On s'équipera donc de clefs emmanchées, de pinces de qualité et d'un cutter ou d'un scalpel avec une bonne lame. Les vissages dans le plastique étant assez durs (mais sensiblement moins que sur les précédentes productions X-Ray), il pourra être judicieux d'apposer un peu de graisse ou de savon sur les vis afin d'engager le filetage. Différentiel: Alors que sur la T1 FK04, le prémontage du différentiel ne souffrait d'aucun reproche, les premières série de T1 FK05 ont été livrées avec une butée à billes de piètre qualité (ce problème a semble-t'il affecté un autre constructeur européen qui devait se les procurer chez le même fournisseur). Depuis, les acheteurs des premiers kits se sont vus échanger gratuitement leur butée à billes défectueuse et tout est rentré dans l'ordre. Cette fois-ci, aucun problème particulier à signaler. Le prémontage semble tout-à-fait correct, les éléments disposés dans le bon sens, graissé suffisamment. Par contre, prémonté ne signifie en aucun cas réglé, car celui de notre kit n'était pas assez serré, patinant à vide. Donc si on n'est pas trop à l'aise avec le montage du différentiel, mieux vaut faire confiance, régler son serrage et le monter directement. Tout au plus vérifiera-t'on qu'il n'y ait pas de bavure de moulage sur la poulie en plastique. L'auteur de l'article, paranoïaque comme à son habitude, l'a jugé cependant perfectible, car un très léger point dur était perceptible, même si la très bonne qualité des matériaux et des assemblages inspire confiance. Concernant la poulie du différentiel (comme celle du multi-diff à l'avant), si on peut regretter qu'elle ne soit pas de couleur claire pour quantifier son encrassement plus aisément, le choix de matière est particulièrement bon, car à l'usage, elle se révèle non seulement endurante, mais en plus, elle est légèrement anti-adhérente, ce qui fait qu'elle ne s'encrasse que très peu, voir pas du tout. Un bon point pour l'entretien! Autre bon point pour l'entretien, le système "Labyrinth Dust Cover". En fait, il s'agit de flasque qui limite la pénétration de la poussière dans le différentiel. Simple et efficace. |

|

Le traitement de surface de couleur vert-olive présent sur les pièces en aluminium semble excellent. L'ensemble complet est particulièrement léger pour un différentiel avec autant de pièces métalliques. |

|

|

Attention lors du démontage, les billes de 2.4mm de la poulie du différentiel ne sont pas maintenues dans celle-ci et tombent facilement. Pour enlever le circlips intérieur qui maintient la butée à billes et les rondelles coniques, il convient d'utiliser une pince adaptée. Les pinces de ce type sont assez courantes, mais pas souvent disponibles dans cette taille si fine. Beaucoup de pilotes achètent donc une pince de ce type assez grossière et à faible coût et retravaille les pointes à la mini-perceuse. Il y a toujours la possibilité d'enlever et de remettre ce clip sans, mais on risque de la tordre et que la butée à billes ne travaille pas à plat. |

|

|

L'auteur de l'article a pris le parti de coller les rondelles de différentiel. Tous les pilotes ne sont cependant pas adeptes de cette méthode et montent selon la notice, soit pour des raisons techniques, soit pour des raisons pratiques. Cette opération doit être réalisée avec un soin extrême. Pour ce faire, il faut parfaitement dégraisser les sorties de différentiel et les rondelles. |

|

|

Les rondelles seront retravaillèes au papier de verre ou à la mini-perceuse pour arrondir les deux bords du diamètre intérieur. Le but du jeu est que les rondelles reposent (et dans notre cas soient collées) le plus à plat. Ensuite, toujours pour la même raison, on vérifiera sur les sorties de différentiel que l'angle qui accueille le diamètre intérieur de la rondelle n'ait pas bavure ou autre imperfection géométrique. On le voit ici sur la photo ci-contre, la rondelle est micro-rayée d'origine. Un défaut de fabrication? Pas du tout, au contraire, c'est volontaire, une astuce connue depuis la nuit des temps modélistiques pour obtenir un différentiel qui ne patine pas sans devoir trop le serrer. |

|

|

Une très fine couche de colle cyanocrylate (fluide, et de qualité) sera appliquée sur les sorties de différentiel et la rondelle sera disposée immédiatement, le plus à plat possible. Le but de ce collage n'est pas vraiment de réaliser un assemblage, mais d'arrêter la rondelle en rotation. Attendre idéalement plusieurs heures avant de poursuivre le ré-assemblage du différentiel, car rappelons que si la colle cyanocrylate a un temps de prise de l'ordre de quelques secondes, ses caractéristiques mécaniques ne sont atteintes qu'au bout de 24h habituellement. |

|

|

De la graisse Associated noire sera utilisée pour la butée à billes (préalablement nettoyé avec un chiffon doux non pelucheux, sans solvant pour ne pas déloger le lubrifiant emprisonné dans le cerclage en bronze) et la graisse transparente du kit, laquelle on a eu un excellent retour d'expérience, pour les billes de 2.4mm. |

|

|

Ci-contre en photo, la butée à billes, d'excellente qualité. |

|

|

Un empilement de rondelles Belleville assure la fonction ressort au niveau de la vis de serrage du différentiel. |

|

|

On profitera également de cette opération pour ébavurer les flasques du différentiel avant remontage. |

|

|

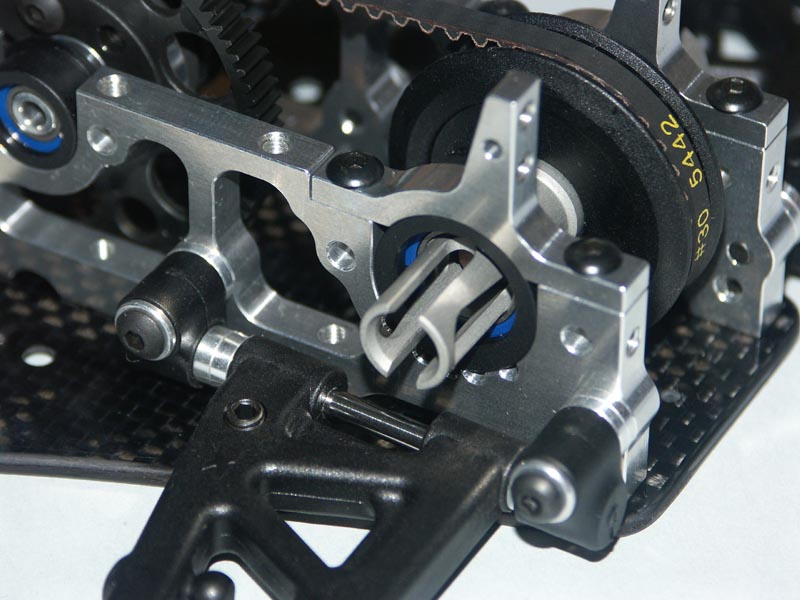

Multi-diff: Comme la T1 FK05, la T2 offre une intéressante option d'origine, le Multi-diff, qui offre trois positions, roue-libre normale, roue-libre intermédiaire (qui est en fait équivalente à un montage spool -axe rigide- à l'avant et roue-libre sur l'axe intermédiaire sur les autres voitures), et axe rigide (spool). Ce dispositif évitera au pilote d'acheter des options supplémentaires et le démontage de la cellule avant. Ce système est parfois critiqué pour son poids par certains puristes, mais il se révèle tellement pratique à l'usage! |

|

|

Sur cet ensemble, le travail est remarquable, particulièrement sur les sorties en spring-steel, qui sont non seulement évidées, mais creuses en forme d'hexagone! Les cages anti-retour, de bon diamètre, semblent être montées de façon correcte. |

|

|

Comme toutes les roues-libres "modernes", le diamètre extérieur de la cage anti-retour sert de portée au roulement de la cellule. Par contre, la notice conseille une huile spéciale cage anti-retour pour les lubrifier, mais elle n'est pas présente dans le kit. Il existe ce type d'huile chez X-Ray, Serpent, Mugen, etc. Assez coûteuse en général. Donc on utilisera une astuce dévoilée par un vieux (et sérieux) briscard du thermique: l'huile pour boîte automatique. Cette huile a le même aspect, la même odeur caractéristique, la même couleur rouge que les huiles dites "spéciales roue-libre". Mais l'avantage est le prix, un litre d'huile pour boîte automatique coûte le prix d'un minuscule flacon d'huile dite "spéciale roue-libre". |

|

|

Ne pas oublier les petites bagues en plastique sur les sorties de roue-libre qui permettent d'éviter un frottement métal/métal (bien pensé!) et d'installer de suite le petit joint torique dans la gorge prévue à cet effet. |

|

|

Petit changement par rapport à la T1 FK05, la pièce centrale reliant les deux sorties est maintenant plus longue (21.54 mm maintenant contre 16.40mm avant) pour un meilleur guidage. |

|

|

Le châssis est une jolie pièce en fibres de carbone de 2.4mm d'épaisseur. Il a été fraisé non débouchant au niveau du moteur pour le descendre légèrement et possède des découpes en lobe au niveau des cellules pour jouer sur la rigidité du châssis. |

|

|

Il sera préparé suivant la méthode décrite dans l'article "Préparation de châssis et autres pièces en fibres de carbone" sur ce même site. On arrondira les angles et on les renforcera avec un liseré de colle cyanocrylate, et ceci pour trois raisons:

La notice préconise aussi d'appliquer de la colle cyano dans les fraisages des vis de fixation du pare-choc. Une bonne idée qui ne pourra qu'augmenter la durée de vie du châssis. Attention toutefois de prendre une colle bien fluide, de ne pas en mettre de trop et de bien la laisser imprégner. |

|

|

Il a été aussi préparé au niveau des slots d'accus. On commence par dégrossir le travail des slots d'accus avec une petite (mais assez longue) lime plate de qualité (et pas avec le mastodonte montré sur la notice X-Ray). Puis ensuite on finira avec un élément sur lequel on a double-facé de la toile émeri (de la 240 ici) que l'on fait rouler dans le slot (méthode également décrite en détail dans l'article "Préparation de châssis et autres pièces en fibres de carbone"). Pour éviter tout risque de court-circuit dans l'éventualité où une des gaines d'élément soit craquée, du scotch polyester a été apposé sur les logements. Il s'agit d'un scotch bleu translucide, extrêmement fin, offrant une très bonne isolation électrique et particulièrement résistant à la température (près de 200°C), mais pas facile à trouver. |

|

|

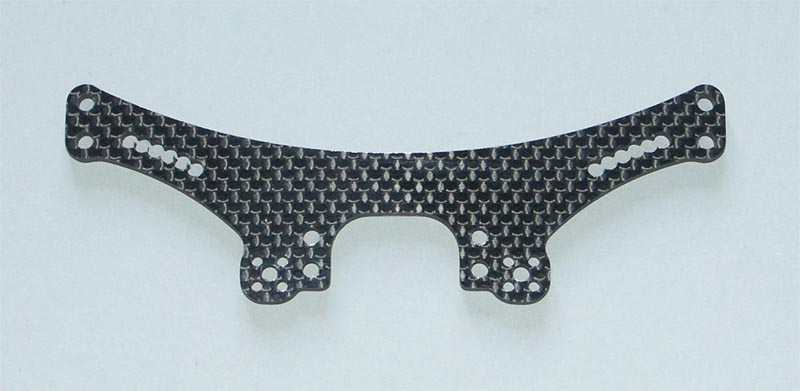

La platine supérieure, découpée dans un carbone de 2.5mm d'épaisseur, n'a pas été trop travaillée, de crainte de modifier ces caractéristiques en déformation. En effet, on peut le voir sur la photo ci-contre, en jouant sur la position des vis, on peut modifier la rigidité du châssis. Les angles vifs ont donc été d'abord cyanolité (mais de façon moins insistante que sur le châssis en carbone) puis arrondis légèrement (indispensable, car sur cette pièce, ils étaient particulièrement coupants). Ensuite, on a un peu triché pour obtenir un effet très fini pour cette pièce en imprégnant les bords de cette platine avec de l'encre d'un feutre indélébile. Effet Pro garanti! Attention, la platine supérieure n'est pas symétrique droite/gauche, car la direction et légèrement décentrée par rapport à l'axe du châssis. |

|

|

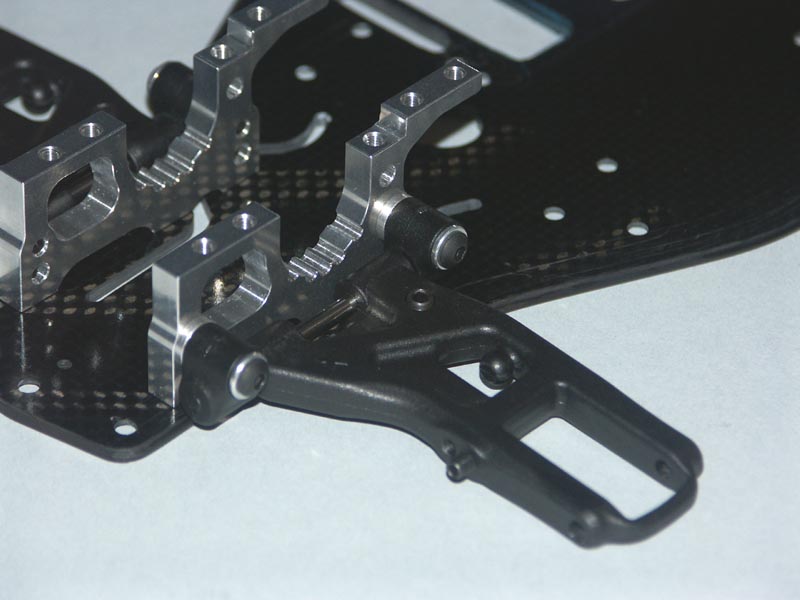

Les supports d'amortisseurs sont différents de ceux de la T1 FK05 sur plusieurs points. Commençons par les aspects positifs, l'épaisseur du carbone a enfin été revue à la hausse. Il fait maintenant 3.2mm au lieu de 2.5mm sur la T1 FK05. Du coup leur rigidité est plus grande, et le comportement de l'auto en profitera (meilleure guidage des suspensions, d'où plus grande précision dans les trajectoires). Bon point également, le support d'amortisseurs avants est maintenant fixé aux cellules avec quatre vis (au lieu de deux sur la série des T1). |

|

|

Ensuite, les points d'ancrage sont plus bas car les amortisseurs sont plus courts, bien aussi pour le centre de gravité de l'auto. Le support d'amortisseurs arrière offre six positions d'ancrage différentes pour les amortisseurs et quatre pour les biellettes de carrossage. |

|

|

On est par contre moins convaincu par les perçages de ces mêmes points d'ancrage qui sont jointifs (comme chez certains constructeurs ou optionneurs japonais comme Tech-Racing ou Kaï-Models). Cette disposition permet certes d'obtenir des points intermédiaires qui peuvent être intéressants pour les compétiteurs, mais en contrepartie, la rigidité et la solidité de la pièce sont à la baisse, et la fixation elle-même de l'amortisseur est moins précise. |

|

|

Au-delà de ces considérations théoriques, il faudra passer délicatement une petite lime fine dans ces trous jointifs, juste dans le but d'enlever les copeaux de carbone qui subsistent (et qui peuvent devenir de magnifiques échardes qui ne demanderont qu'à se planter dans vos doigts - l'auteur de l'article en a fait la douloureuse expérience). |

|

|

Naturellement, comme le châssis, ces supports d'amortisseurs seront retravaillés comme décrits dans l'article "Préparation de châssis et autres pièces en fibres de carbone". Le support d'amortisseur avant offre toujours la possibilité d'installer un cinquième support central de carrosserie. Le support d'amortisseurs avant offre cinq positions d'ancrage différentes pour les amortisseurs et quatre pour les biellettes de carrossage. |

|

|

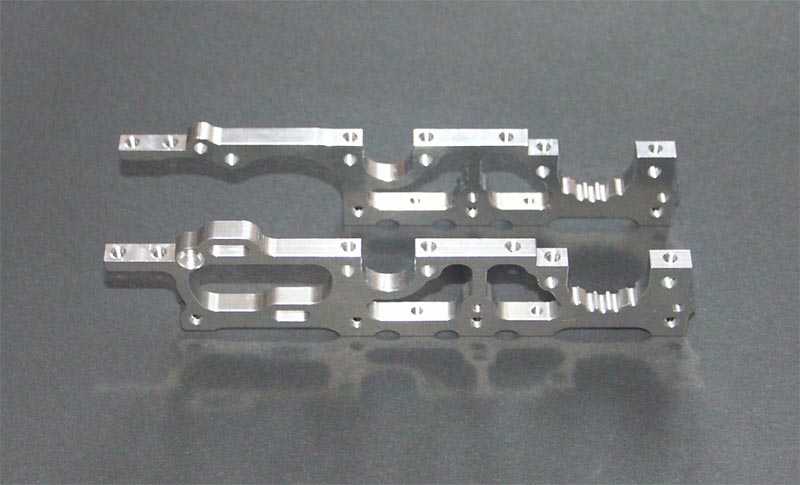

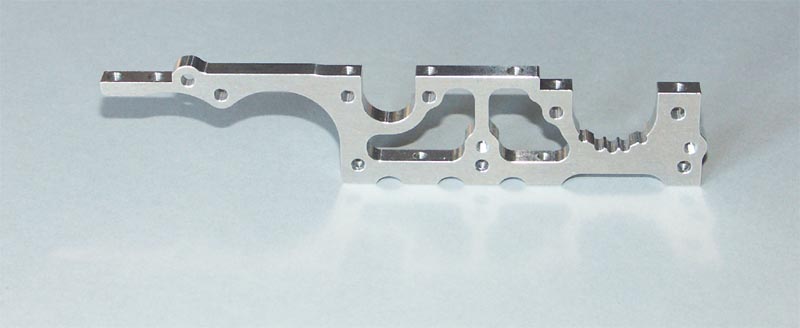

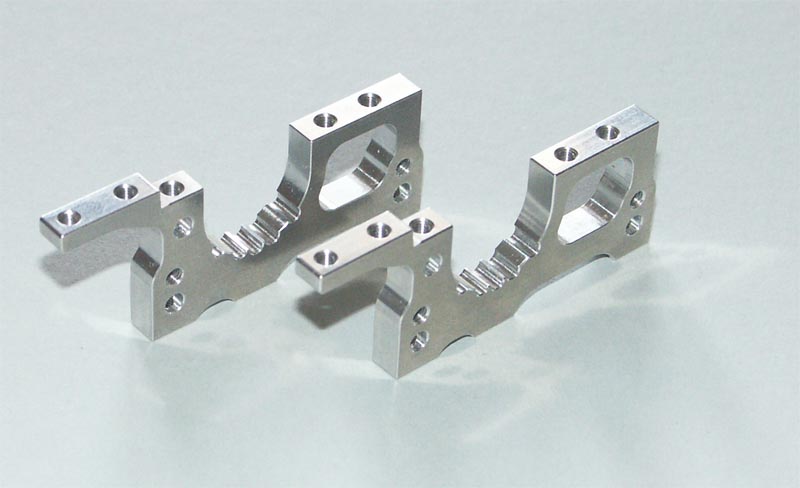

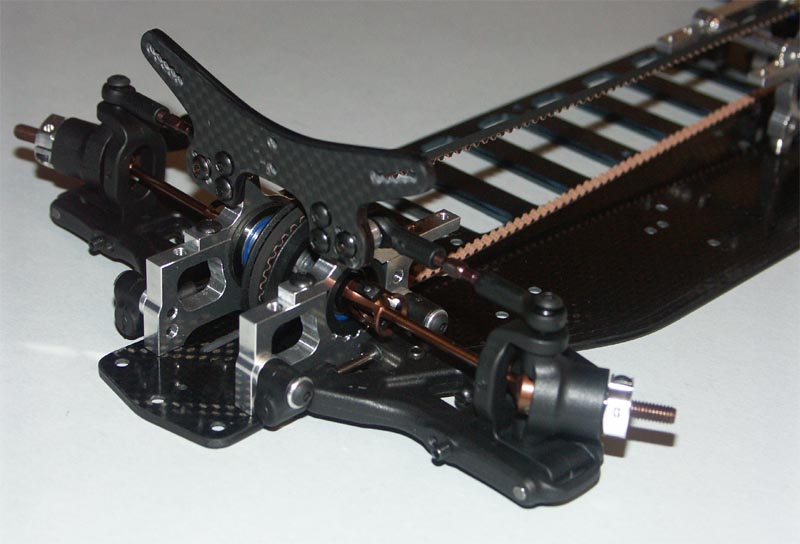

Ci-contre, en photo, les deux paliers de la cellule arrière. Les deux pièces sont d'un fort joli ouvrage. L'accès à la transmission se fait sans démonter les cellules, comme la plupart des châssis sortis récemment sur le marché (Hot-bodies Cyclone, Yokomo MR4-TC BD, Tamiya TRF415MSX, etc.) |

|

|

Le palier arrière gauche (contrairement à la T1 FK05) est monobloc et intègre donc le bâti moteur. Les deux paliers arrières supportent donc ensemble le moteur, la transmission (axe de la couronne et des poulies centrales ainsi que différentiel), les supports de triangulations et le support d'amortisseurs arrières et la platine supérieure. Mécaniquement, elles seront donc soumises à rude épreuve, mais elles semblent visuellement costaudes. |

|

|

Le palier droit rappelle furieusement celui de la Hot-Bodies Cyclone, avec un prolongement assez fin. Le dessin suit la courbe des éléments de l'accu de propulsion. L'expérience a montré qu'il fallait limer cette excroissance pour pouvoir insérer des accus type LiPo. |

|

|

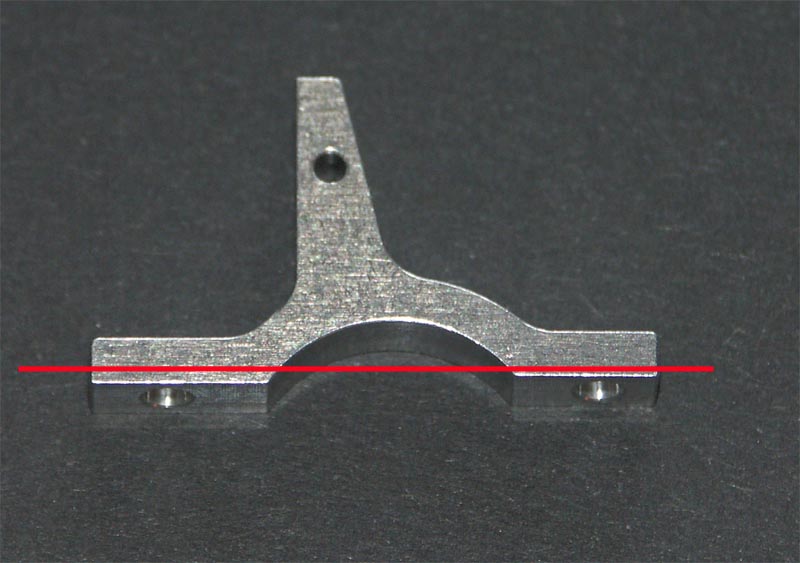

Un regret cependant dans le dessin de cette pièce, elle a un point faible au point indiquée par la flèche rouge sur la photo ci-contre, car le taraudage destinée à a recevoir une des vis de fixation de la platine supérieure coïncide parfaitement avec l'endroit où il y a le moins de matière. Un point à surveiller lors d'un (très) gros crash. Pas de panique cependant, les pièces X-Ray, et plus particulièrement ce palier arrière droit reste néanmoins plus solide que la plupart des voitures du marché avec une architecture similaire. |

|

|

En photo ci-contre, les deux paliers de la cellule avant. |

|

|

A noter que la T2 n'offre pas, ni à l'avant ni à l'arrière, le réglage de la hauteur du différentiel que l'on trouvait sur la T1 FK05. Cela s'explique sans doute par le fait que ce réglage est peu compatible avec des cellules offrant un accès aisé à la transmission, pour des questions de guidage de cette dernière. |

|

|

Les pièces immobilisant le différentiel à l'arrière et le multi-diff à l'avant sont identiques. |

|

|

Ces pièces ne sont pas réversibles, car elles ne sont pas planes. L'auteur de l'article songeait déjà à les tourner à 180° pour pouvoir ancrer les amortisseurs devant les triangles arrières (comme sur la Corally RDX, afin de réduire les masses en porte-à-faux), mais l'opération sera plus compliquée que prévue... |

|

|

X-Ray a revu son système de fixation des triangles pour le rendre plus pratique. Si les supports de triangles sont toujours fixés aux cellules, ils sont maintenant montables de l'extérieur et vissés dans les paliers de cellules. Il n'y a plus qu'une seule position sur les paliers de cellules, et le réglage de la hauteur et de l'inclinaison de l'axe de bras se fait via différentes pièces de réglage (-0.75 / 0 / 0.75). |

|

|

Il convient de bien ébavurer ces pièces, car le joint de moulage passe dans le plan d'articulation et peut notablement brider le mouvement du triangle (et donc affecter la tenue de route). Petit inconvénient théorique de ce type de montage, la distance entre la vis de fixation et l'axe de triangle créé un bras de levier et elles peuvent un peu bouger. Le montage par X-Ray des triangles n'est théoriquement pas très "mécanique", même si à l'usage, il y a peu de souci. Il faudra donc les contrôler régulièrement et les repositionner pour minimiser le jeu suivant l'axe du triangle. |

|

|

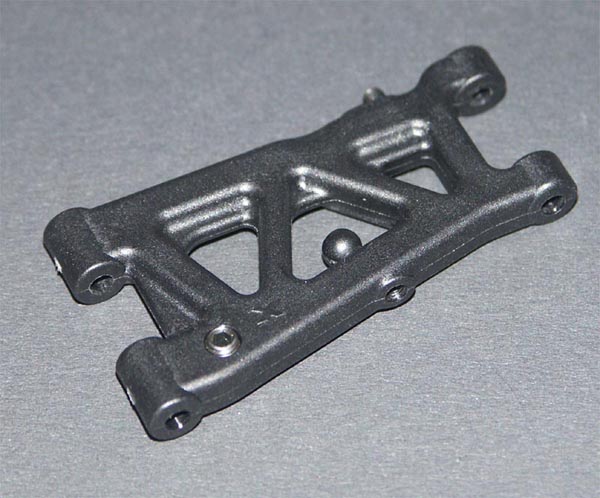

Les triangles avants et arrières, nouveaux dans leur dessin, sont moulés dans un nouveau matériau équivalent à l'ancienne nuance "Hard" des triangles de la T1 FK05. On peut voir l'inscription H pour "Hard", ce qui signifie sans doute que d'autres duretés de triangles pourraient apparaître prochainement. Les triangles avants offrent maintenant deux ancrages pour l'amortisseur (au lieu d'un seul pour les précédentes générations de T1) comme l'arrière. |

|

|

Les rotules destinées à accueillir les barres anti-roulis sont maintenant moulées avec les triangles avants et arrières. Pour un fonctionnement optimal de celle-ci, il faudra ébavurer ces rotules. Les barres anti-roulis de la T1 FK05 devraient peut-être pouvoir se monter sur le train arrière de la T2, car les triangles de cette dernière possèdent un trou placé devant le triangle positionné comme sur la T1 FK05. Information à vérifier. Tous les perçages destinés à accueillir une vis ont été préfiletés avec une vis plus costaude de même diamètre. |

|

|

Les triangles de la T2 sont moulés un peu trop "justes". L'axe doit coulisser en rotation et longitudinalement sans point dur dans le triangle. Ils forcent un peu au montage. Deux solutions pour une même méthode. La première est d'utiliser un alésoir de 3.03mm (qui semble être la meilleure valeur, 3.01 étant encore trop juste, 3.02, mieux et 3.03 idéal, fonctionnement très libre, presque "gras" sans jeu perceptible) pour réaléser les triangles (avec la vis de droop en place, point très important, car elle déforme le plastique!). |

|

|

Celui montré en photo est un alésoir d'origine Kose, mais il en existe dans l'industrie. C'est un outil pas forcément évident à trouver, pas particulièrement économique et que l'on n'utilisera pas régulièrement. A acheter à plusieurs ou à emprunter à un compétiteur averti. La seconde est d'utiliser une longue mèche de 3mm et de travailler gentiment le triangle à la main. Ne jamais utiliser de perceuse électrique, car c'est l'assurance de tout massacrer! Le résultat est correct, mais sans atteindre la qualité de l'alésoir. Une bonne solution de fortune toutefois. Une super, mais vraiment super mauvaise idée qui ne marche absolument pas est d'emmancher dans le mandrin d'une perceuse l'axe du triangle et de le faire tourner dans le triangle. L'échauffement rapide fait fondre le plastique avec le résultat qu'on imagine... (testée par l'auteur par le passé...). Remarque: ce passage sur les triangles moulés "trop justes" pourraient passer pour un défaut, mais en fait, il n'en est rien. Au contraire si l'on y réfléchit bien... En effet, on reproche souvent aux autos d'avoir trop de jeu d'origine. Et là, aucune solution pour le pilote lambda, mis à part faire comme les pilotes professionnels, i.e. prendre des axes de triangles un ou deux dixièmes de millimètre plus gros en diamètre et réaléser les triangles en circonstance proprement. Mouler juste directement? Très délicat à prix raisonnable... Ou comme le fait X-Ray moulé un peu "juste". Le pilote amateur lambda laissera les triangles se rôder gentiment à l'usage et les perfectionnistes réalèseront les triangles à la côte souhaitée sont avoir à racheter huit axes de triangle pour leur auto. |

|

A l'avant et à l'arrière, les triangles doivent absolument retomber sous leur propre poids en l'absence d'amortisseur. En loisir comme en compétition, c'est la condition de base pour avoir une tenue de route correcte, car il est difficile de prendre du plaisir à rouler avec une voiture qui a tendance à partir d'un côté ou qui décroche brutalement... A l'arrière, il faudra surveiller le jeu suivant l'axe du triangle. En effet, les cales en aluminium livrées dans le kit sont de valeurs entières (1, 2, 3mm...) et lorsque l'on fait varier le pincement arrière au niveau des cellules, il peut arriver que le triangle soit pincé et que la suspension soit bridée. La plus facile et la plus simple des solutions est remplacer la rondelle de 1mm par un empilement de rondelles plus fines (idéalement 0.1 ou 0.2mm) pour régler plus finement le jeu. |

|

|

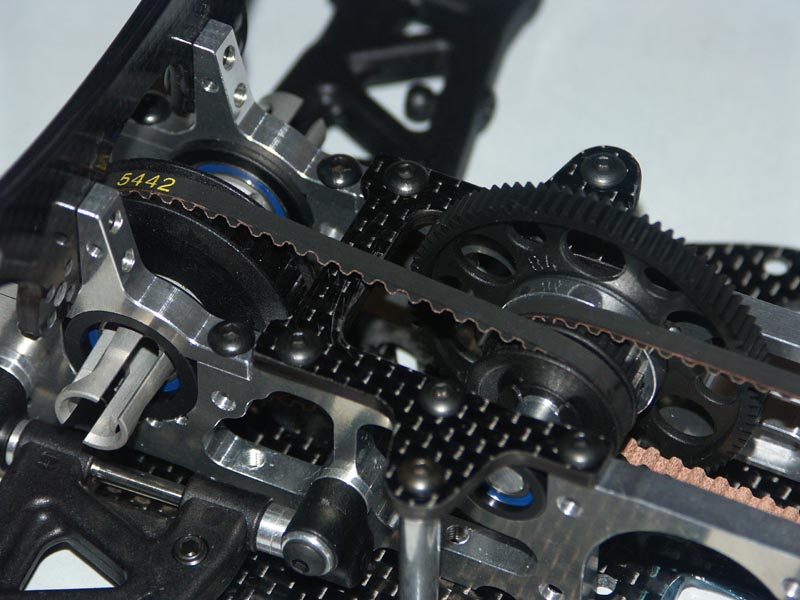

Les poulies (20 dents) sont identiques à celles de la T1 FK05. |

|

|

L'axe de la poulie n'est pas le même que celui de la T1 FK05. Une pièce fort élégamment et intelligemment allégée. |

|

|

Il est monobloc, bon point pour la précision de guidage de la couronne, même si on aurait bien vu une plaque rapportée pour encore améliorer le guidage. |

|

|

La couronne livrée est une de 84 dents en 48DP. Elle est enfin moulée dans un plastique dur, rien à voir avec le chamallow livré sur la T1 FK05. Sa fixation se fait par trois vis. Attention donc lors de l'achat de couronnes de remplacement... |

|

|

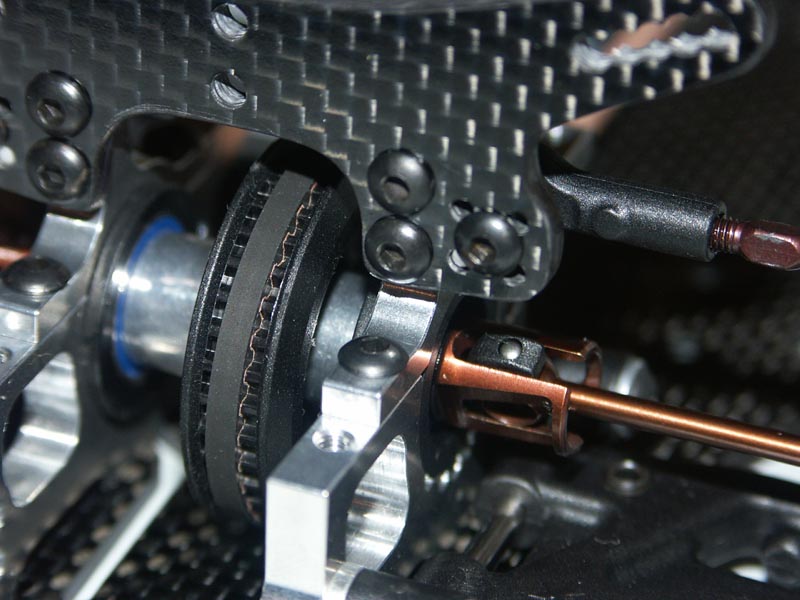

Un autre mot sur les roulements. Rien à redire de spéciale, ils sont bien libres. Attention cependant à vérifier qu'ils fassent un bruit "gras". En cas de doute, les relubrifier avec une huile adaptée (c'est-à-dire ni huile silicone, ni produit style WD40). On le voit ici clairement, il suffit de démonter quatre vis pour pouvoir accéder au différentiel arrière. |

|

|

De même pour l'avant, quatre vis seulement à démonter pour accéder au Multi-Diff (pratique pour l'entretien, le Multi-Diff pouvant se régler facilement de l'extérieur). |

|

|

Que ce soit pour le différentiel arrière ou pour le Multi-Diff à l'avant, il faut bien prendre garde en les mettant en place qu'ils ne se mettent pas de travers afin qu'ils travaillent correctement en ligne. Une bonne idée pourrait être de marquer d'un point de couleur (marque de peinture ou petit autocollant) les ergots des pièces en plastique servant à ajuster la tension de la courroie afin de bien les visualiser. En effet, une fois en place, ce petit ergot est dur à voir. |

|

|

A l'avant, chose étonnante, la courroie avant était très lâche avec le réglage préconisé par la notice. Pour obtenir un réglage habituel de la tension de cette courroie, il a fallu la tendre au maximum autorisé par les excentriques de réglage avant. Ce phénomène a déjà été observé sur d'autres kits de T2. Normalement, les courroies X-Ray ne se détendent que très peu à l'usage. Donc rien de gravissime, mais c'est un petit peu décevant de la part de X-Ray... |

|

|

Attention à ne pas mélanger les quatre colonnettes livrées. Les deux plus courtes vont à l'avant et les deux autres, qui sont repérées par un design différent (indiqué par la flèche rouge sur la photo ci-contre), vont à l'arrière. |

|

|

L'accès à l'axe de la couronne se fait aussi sans avoir à toucher les paliers des cellules, en démontant cette pièce en carbone. |

|

|

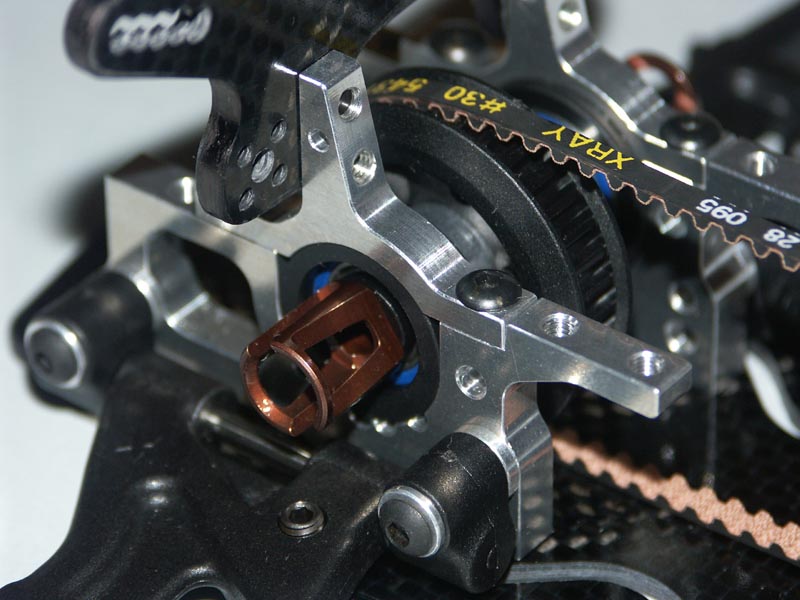

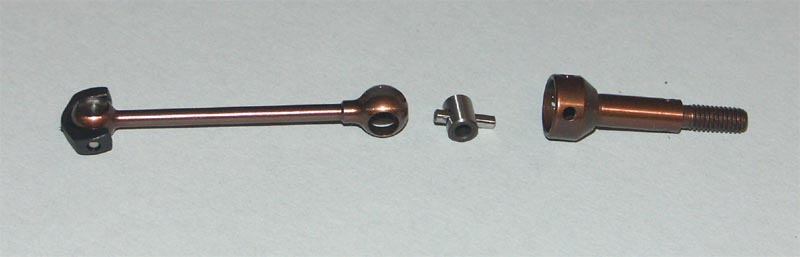

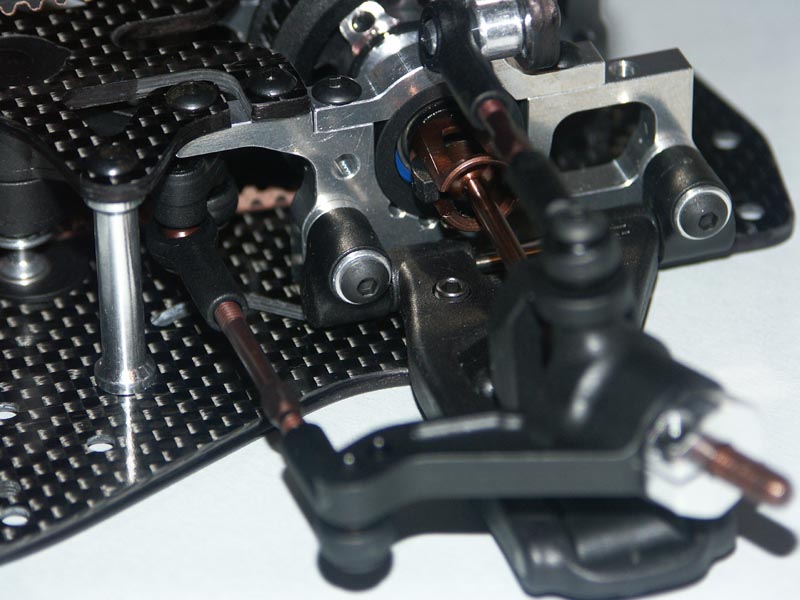

Les cardans sont en acier à ressort, mais très fins et légers. A remarquer, l'effort d'allègement, peut-être un peu disproportionné par rapport au gain réel, mais qui donne à l'acheteur la satisfaction d'avoir acquis un bien bel objet. Les cardans accueillent des embouts type "blade" (comme Schumacher ou Corally), qui contribuent à la douceur de la transmission et surtout à diminuer notablement l'usure des sorties de différentiel. Ces derniers semblent être moulés dans un nouveau matériau, plus rigide par rapport à celui employé pour ceux de la T1 FK05. |

|

|

De la graisse Tamiya "Anti-Wear" a été appliquée au niveau de l'articulation en faible quantité (mieux vaut une film fin homogène qu'une grosse tartine mal répartie). Déjà expérimentée par l'auteur sur la FK05 pour lutter contre l'usure, elle semble donner d'excellents résultats. Un très bon produit, hautement recommandable, un peu cher à l'achat, mais qui se rentabilise vite. |

|

|

Les pièces composants le cardan ne sont pas compatibles avec celles de la FK05. Les longueurs et les diamètres sont différents, et surtout, X-Ray a abandonné son système de moyeu autorisant une fixation des roues par vis. |

|

|

Beaucoup de pilotes le regretteront (dont l'auteur de l'article), car si les masses en rotation étaient plus élevées, en contre-partie, la fiabilité et l'endurance étaient au rendez-vous (gros roulements, pièces surdimensionnées...), le guidage aux petits oignons et le confort de la fixation de roue par vis fort agréable. |

|

|

Après avoir été utilisé par plusieurs autres constructeurs puis délaissé (comme Corally par exemple), c'est au tour de X-Ray de revenir à un système plus classique de fixation par écrou. Chose amusante, d'autres constructeurs comme Robitronic avec son futur châssis de compétition Avid ou Max Racing sur la 707R s'orientent vers le système de fixation à vis, en le compactant et en le perfectionnant pour Robitronic. |

|

|

Les hexagones de roues sont à serrage par vis, identique à ce que l'on trouve chez la concurrence. Rien à dire de spécifique dessus, sinon que différentes largeurs d'hexagone devraient voir le jour afin de pouvoir régler la voie. |

|

|

Contrairement à ce que préconise la notice, on n'a pas employé de frein-filet, mais par contre, le serrage s'est fait "en ligne" avec une clé emmanchée de qualité et adaptée, et non comme illustré dans la notice, ceci afin d'avoir un bon couple de serrage sans menacer l'intégrité de l'empreinte de la vis sans tête. |

|

|

Sur les axes de la suspension côté roue, on trouve une saignée pour l'immobiliser grâce à une petite vis sans tête. Sur la FK05, on trouvait un méplat, moins pratique (car on devait prendre garde à sa position) mais mieux mécaniquement. Par contre, soulignons que tous les axes font le même diamètre et sont bien lisses et droits, ce qui n'est pas toujours le cas chez la concurrence... |

|

|

Les fusées arrières sont nouvelles et accueille maintenant des roulements de plus petits diamètres que ceux de la T1 FK05. Un bon point, d'origine, elles possèdent 1° de pincement out-board. D'autres valeurs devraient logiquement apparaîtrent, soit en aluminium soit moulées. |

|

|

Les étriers avants ont 4° de chasse et sont moulés dans un plastique moins rigide que les triangles (mention "M" pour "Medium" visible). Ce mélange de dureté entre les moulés dans un nouveau matériau équivalent à l'ancienne nuance "Hard" des triangles de la FK05, et les étriers avants dans un plastique "Medium", assurerait, selon le concepteur Juraj Hudy, un bon compromis entre précision, vitesse en virage et incisivité du train avant. Comme pour l'arrière, d'autres valeurs pour les étriers avants devraient logiquement voir le jour, soit en aluminium soit moulées en différentes duretés. |

|

|

Les inserts métalliques des étriers avants sont de tailles différentes en haut et en bas. |

|

|

Les fusées de direction avec leurs roulements. Les dessins des étriers avants et des fusées de direction ne sont pas sans rappeler ceux de la mythique Team Associated TC3... |

|

|

Petit exemple de raffinement présent sur cette auto, les ancrages des biellettes de carrossage sur les supports d'amortisseurs. On ne doit plus dévisser complètement la rotule pour changer la position de l'ancrage; maintenant, la rotule est décentrée et il suffit de la desserrer un peu et de la faire tourner pour changer sa position, indexé par un pion. C'est un détail sympathique, mais à l'usage, cela n'apporte pas grand-chose. |

|

|

Le dessin et la matière des chapes en plastique ont changés. Elles sont plus fines, plus légères et plus faciles à visser ou à emboîter. Les biellettes sont toujours en acier ressort avec une coloration brune, mais cette dernière se marque beaucoup plus facilement que sur les précédentes réalisations X-Ray. |

|

|

A cette étape du montage, et malgré quelques critiques par-ci par-là, aucun problème majeur à signaler. C'est du X-Ray comme on a l'habitude de le connaître, ce qui signifie que cela se monte sans souci, tout s'emboîte bien d'origine, les explications de la notice sont claires et limpides. Ca respire la qualité (ajustements et matériaux) et la robustesse, même si la T2 est plus "performance-oriented" et moins "user-oriented" que les précédentes réalisations X-Ray en électrique. |

|

|

On aurait bien vu certains aspects de l'auto autrement, mais elle est globalement très bien étudiée et réalisée. Un mot sur la qualité de la visserie. Sur la T1 FK05, on trouvait des vis à tête fraisée de couleur métallique qui étaient de qualité assez moyenne. Sur la T2, elles ont fait place à des vis de couleur noire de qualité identique au reste de l'auto et à l'empreinte nettement plus fiable. Un bon point donc. |

|

|

|

|

Le sauve-servo est nouveau, mais reste dans la tradition X-Ray. La dureté du ressort semble être bien choisie à première vue, ni trop souple, ni trop ferme. |

|

|

Après le montage de la direction, la platine supérieure est installée. Dans le chapitre suivant sera abordé le montage des amortissseurs. |

|