Montage, essai et préparation

|

Edité le 27.01.2021. |

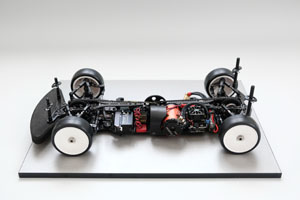

Inroduction.Dans la notice de la Awesomatix A800MMX, il est écrit: Son montage, en effet, ne supporte pas l'approximation et se veut exigeant, surtout si on souhaite le faire correctement. Il convient donc de prévoir du temps, du calme, et de la patience pour le mener à bien. J'ai toujours ressenti un mélange de sympathie et de méfiance pour Awesomatix, dont l'histoire commence aux débuts des années 2000 (voir par exemple l'interview de Babitch Oleg, fondateur de Awesomatix, aux Championnats d'Europe 2002 à Lostallo sur ce site) avec des premiers prototypes, qui ont débouchés sur un premier modèle commercial, la A700, fin 2011. Cette auto à transmission par cardan central, qui reste la base technique de la version actuelle à courroie, a constitué un électrochoc dans le milieu à l'époque et était superbe. Awesomatix a sortie encore très récemment des pièces (châssis étroit, triangles longs, etc.) pour faire évoluer la A700. Mais elle restait extrêmement chère et avait une réputation de complexité au montage, aux réglages et à l'entretien qui n'était pas totalement injustifiée. Les pièces détachées étaient chères et parfois difficiles à se procurer, et des options pas toujours abouties, voir inutilisables, sortaient sans arrêt. Longtemps, j'ai pensé que Awesomatix, ce n'était pas pour moi. Mais qu'est-ce qui a changé? Tout d'abord, Awesomatix est devenu plus "abordable" (entre guillemets naturellement), d'un point de vue distribution, avec une sensible baisse de ses prix (tout restant dans le segment le plus haut-de-gamme) et d'un point de vue technique. Pourtant, la filiation de la A800 avec les premiers prototypes de 2009 (surtout ceux avec transmission à courroies) reste indéniable. La Touring Awesomatix est donc le produit d'une longue évolution technique d'un concept initial, sans cassure disruptive. Des options apparaissent toujours régulièrement, mais à un rythme plus raisonnable que dans le passé, et surtout, elles sont maintenant beaucoup plus abouties. Bref, Awesomatix est devenue plus mature sans avoir perdu son âme. Et qu'est qui m'a fait changé d'avis? La A800MMX me faisait de l'œil depuis quelques temps déjà. Il y avait des points techniques qui me plaisaient énormément, et d'autres beaucoup moins. Le déclic s'est passé en en essayant une. Pourtant la A700 ne m'avait pas vraiment séduit de ce côté. Piloter la A800MMX procure des sensations très différentes de ses concurrentes, au point qu'il revoir certains de ces réflexes. Le pilotage est à la fois plus facile et plus exigeant, ce qui s'explique par le fait que la voiture s'arrête moins en virage toute seule et qu'elle est très précise dans ses trajectoires. C'était donc la voiture idéale pour se remettre en question et tester de nouvelles choses pour renouveler le plaisir! Le kit présenté ci-dessous a été acheté au printemps 2020. Il est possible donc que les kits plus récents soient légèrement différents, car Awesomatix est connu pour faire évoluer légèrement ses autos à chaque batch de fabrication, en incluant par exemple certaines options ou en modifiant certaines pièces. Il existe deux versions commerciales de la A800MMX, la première étant la A800MMXA, une version comprenant le châssis en aluminium (référence C01B-X-MMA) et les platines supérieures C127S (S pour Soft), et la seconde étant la A800MMXC, une version comprenant le châssis en carbone de 2.2mm (référence C01B-X-MM2) et les platines supérieures C127, et qui est celle présentée ci-après. J'ai mis pas mal de temps à écrire cet article. En effet, je pensais dans un premier temps que tout avait déjà été dit et que cela ne servirait pas à grand chose, car les forums spécialisés qui existent encore abritent des discussions interminables et les réseaux sociaux regorgent de groupes spécialisés. Sur les plateformes de vidéos, on trouve également beaucoup de matière, et même des vidéos de montage en temps réel... Toutefois, j'ai vite constaté que trouver des informations pertinentes était particulièrement dispendieux en temps, car beaucoup sont ou bien pertinentes mais orientées commercialement, ou bien sans intérêt, ou bien carrément fausses. Certains points ne sont aussi jamais évoqués. Et dans un deuxième temps, une fois la rédaction entamée, il y avait énormément de matière à écrire. J'en ai d'ailleurs probablement oublié dans cet article, qui aura probablement une suite. De plus, je craignais aussi que l'article soit mal compris, car autant j'adore cette auto au niveau de son esthétique, de son audace technique, de son comportement sur la piste, de ses performances et du plaisir de pilotage qu'elle procure, autant certains détails techniques me hérissent le poil. Qu'on ne s'y trompe pas, la Awesomatix A800MMX est une des meilleures Touring Cars du moment, voir de tous les temps, même s'il y a, à mes yeux, encore de nombreuses possibilités d'amélioration. Une chose est sûre, cette auto m'a fait prendre des ascenseurs émotionnels, autant vers le haut que vers le bas. On ne pourra donc pas l'accuser d'être aseptisée... Maintenant, place au montage proprement dit. Attention toutefois, les photos et les textes ne reflètent pas forcément l'ordre du montage, et encore moins dans celui préconisé par la notice, le but de l'exercice n'étant de toute façon pas de répéter simplement cette dernière. La qualité des photos n'est également pas toujours excellente, le but premier n'étant de faire du publi-reportage pour mendier des likes ou un sponsoring, mais premièrement et égoïstement de me faire plaisir en montant cette auto et deuxièmement de partager quelques astuces de montage et solutions aux obstacles rencontrés. |

Le packaging.La Awesomatix A800MMX est livrée dans une boîte sobre grise de dimensions compactes, avec juste le logo de la marque sérigraphié en rouge. Chose un peu dérangeante, il n'y aucun scellé ni même un bout de ruban adhésif pour fermer la boîte. Fort heureusement, aucune pièce ne manquait à l'appel. Il est donc fortement conseillé d'acheter son Awesomatix chez un détaillant sérieux, car en cas de problème, tout reposera sur la confiance entre les deux parties... |

|

|

Sur la boîte, hormis le logo, il n'y a aucune mention légale, aucun code-barre, aucune référence, rien! On trouve juste un malheureux autocollant qui tient à peine mentionnant "A800MMX". Tout cela peut faire un peu peur, à juste titre d'ailleurs, mais heureusement l'intérieur est bien plus réjouissant! |

|

|

A l'intérieur de la boîte, on trouve toutes les pièces soigneusement ensachées, parfois individuellement. La boîte étant sobre et jolie, elle pourra être reconvertie en rangement pour des pièces, des pneus, etc. |

|

|

On aurait aimé un peu moins de plastique pour l'emballage, mais une bonne partie des sachets est à zip, et sera réutilisée pour emballer par exemple les rondelles, qui sont livrées en quantité généreuse dans le kit. |

|

|

Le manuel est à télécharger non pas sur le site du fabricant, plus ou moins à l'abandon (comme chez plusieurs autres fabricants, qui ont basculé l'intégralité de leur communication sur Facebook, une erreur colossale pour leurs propres intérêts et la pérénnité de notre hobby, cette industrie ayant décidemment une capacité inépuisable à se tirer des balles dans le pied d'une main et à scier la branche sur laquelle elle est assis de l'autre, mais c'est une autre histoire...), mais sur le site Petit R/C. Etonnant, mais pourquoi pas. Avantage, le manuel peut être régulièrement réactualisé. Ainsi on a toujours la dernière version à jour. Inconvénient, on vous laisse chercher. Le manuel est dans les standards actuels, en anglais et avec des schémas suffisamment explicites. Petit conseil, imprimez-le! Monter une auto en suivant des étapes à l'écran, c'est moyennement plaisant... |

La visserie.Un petit mot sur la visserie avant de commencer à proprement dit le montage, qui s'avère être un copié-collé de précédents reportages je le concède. Avant de vous ruer sur le premier kit de visserie titane ou aluminium venu pour monter votre auto, il faut savoir que la qualité de la visserie a une influence directe sur le comportement de l'auto. Si on prend le cas des visseries à tête fraisée qui fixent les cellules au châssis, si celles en option n'ont pas exactement le même angle de cône que celles d'origine, votre châssis risque de tweaker. Pire, et déjà vu plusieurs fois, certaines marques commercialisent des vis dont l'axe du filetage n'est pas le même que celui de la tête! Inutile de dire que la voiture est complètement tordue dans cas et qu'elle a peu de chance de rouler droit... Donc, avant de remplacer les vis d'origine en acier par d'autres en aluminium ou en titane, il faudra être sûr de leur qualité. Bien sûr, l'implantation des vis a son importance, car on peut être moins rigoureux pour les vis supportant les colonnettes de carrosserie que pour celles ancrant les supports de triangles au châssis par exemple. Awesomatix livre son auto avec une visserie acier à tête hexagonale de qualité bien choisie, et que je n'ai pas remplacé par une plus "bling-bling" dans l'ensemble. Par contre, j'ai juste remplacé les vis à tête fraisée situées sous le châssis (et encore, pas toutes) par des vis en inox à empreinte Torx de qualité. Outre les avantages indéniables (fiabilité, gestion plus facile de la force de serrage, forme en étoile supportant un couple de serrage plus élevé sans dégradation car le contact s'effectuant entre surfaces courbes et non arête contre arête, pas d'effet d'éjection de l'outil, etc.) des vis à empreinte Torx (encore appelée "vis-étoiles" ou "vis à empreinte hexalobulaire interne"), elles présentent une tête avec un cône bien centré par rapport à l'axe de la vis. L'inconvénient de la visserie Torx est qu'elle ne tient malheureusement pas toute seule sur l'embout de l'outil contrairement à la visserie à empreinte hexagonale, ce qui peut être gênant sur certains assemblages de la A800MMX. Petite précision encore. Il ne faut jamais, au grand jamais dégraisser sa visserie, par exemple au spray moteur! En effet, les couples de serrage des vis sont calculés avec un dépôt gras sur les vis, donc si on l'enlève, le couple de serrage obtenu devient aléatoire, mais surtout se situe loin des valeurs idéales. De plus, suivant les couples de matériaux assemblés, on risque de provoquer des phénomènes de soudure froide, et là, impossible de les démonter par la suite. |

L'outillage.Un set de vrais outils emmanchés de qualité pour un serrage décent et en ligne est chaudement recommandé pour monter cette auto (comme n'importe quelle autre d'ailleurs). Hudy ou MIP en proposent par exemple, mais il existe des tas d'autres qui fournissent une excellente qualité. Cela a cependant un prix, car les outils premier prix de qualité, ça n'existe tout simplement pas, car il est impossible d'en fabriquer en-dessous d'un certain prix, quel que soit le pays. Le luxe suprême pour monter son auto est un tournevis dynamométrique réglable. Il est maintenant possible, en cherchant un peu, d'en trouver de très bonne facture à un prix tout-à-fait raisonnable, l'équivalent de deux ou trois trains de pneus environ. Il s'agit d'un investissement raisonnable qui se rentabilisera tout seul au fil des années. Il doit accepter les embouts de 6.35mm de qualité de marque Hudy, MIP ou PB Swiss Tools par exemple. Renseignements pris, il semblerait que la valeur idéale de serrage pour les vis à tête hexagonale M3, par exemple pour une platine supérieure, soit de 0.55Nm. J'avoue préférer les serrer, un peu plus haut, à 0.6Nm. Pour les vis M3 à tête Torx sous le châssis, je monte par contre à 1.2Nm. |

|

|

Il existe pas mal de marques qui proposent des outillages spécifiques pour Awesomatix, plus ou moins utiles, et plus ou moins chers. Le meilleur compromis me semblait être, à la date de l'achat, l'outil MR33 "Awesomatix multi tool", qui permet de monter les cardans avant, les amortisseurs et le différentiel beaucoup plus aisément. Le tout récemment sorti "Awesomatix multi tool set" de chez MXLR semble être également intéressant, et peut-être même être un meilleur choix que le MR33. A tester donc. |

|

|

On peut faire sans, mais je ne vous le conseille pas, mais alors pas du tout... |

|

|

La Awesomatix réclame un banc de réglage de type Hudy ou Arromax par exemple pour contrôler et modifier plus aisément les réglages. |

|

|

Pour une lecture plus aisée de la chasse avant et arrière (la chasse arrière qui conditionne l'empattement), il existe dans différentes marques des pointes qui se montent sur l'auto. Là aussi, il y a un peu de tout et à tous les prix... On en trouve par exemple chez RC Maker, Marka Racing, MMP, Radtec, Arena RC, 3DRC, Helix Design, MXLR... On peut aussi, si on en a la possibilité, en imprimer en 3D (exemples 1, 2, sur Thinginverse). On trouve également sur divers sites des fichiers gratuits pour s'imprimer des outils pour Awesomatix (exemples 1, 2, 3, sur Thinginverse). |

|

|

Ceux en photos sont ceux de la marque MMP (référence 001) pour le banc Hudy, vendus par quatre à un prix correct par rapport à la concurrence. Pas d'anodisation bling-bling, pas de gravure au laser, juste un usinage propre et une flèche qui indiquent l'angle à lire, ça impressionne moins la galerie, mais ça me convient parfaitement. En plus de l'outillage précédemment cité, je conseillerais également d'opter encore pour une clef à boule emmanchée de 2mm ainsi que pour une brucelle Tamiya référence 74155, qui grâce à ses becs de forme spéciale, préserveront grandement vos nerfs pour saisir et positionner les toutes petites pièces du kit. |

|

|

Est livrée dans le kit une jauge DG1X, indispensable pour les réglages de la suspension, comportant des lames de 1.0mm et 0.2mm. |

|

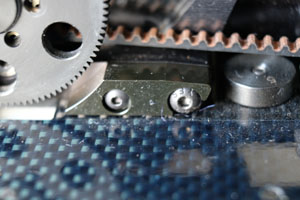

Montage des cardans.Il existe deux versions des cardans avant à double articulation, une version "US-Spec kit", qui ressemble aux anciens cardans de la A700, et la version présente dans le kit présenté. La conception de ces cardans diffère de ceux de la concurrence, car la double articulation est logée dans un cylindre fileté ST17-1 et les goupilles immobilisées par le serrage de deux écrous ST38. La raison de cette conception particulière permet d'obtenir une double articulation particulièrement compacte et des cardans particulièrement légers. Toutefois, les pièces les composant sont fines et complexes, ce qui se ressent sur le prix des pièces qui les composent. C'est pourquoi une maintenance régulière et soignée sera impérative. |

|

|

Les axes de cardan avant ST113, en acier, ne font que 2.6mm de diamètre. Les pièces ont été généreusement graissées avec de la Motorex 176 GP, une graisse au lithium à base d'huile minérale et d’additifs haute pression. |

|

|

Pour serrer les deux écrous ST38 sur le cylindre fileté ST17-1, la notice recommande d'utiliser une clé au standard US de 3/8". En fait, il en faudrait idéalement deux, pour serrer les écrous en parallèle. Mais il est bien mieux d'utiliser l'outil MR33 pour cela. |

|

|

Le serrage des écrous ST38 ne doit pas servir à positionner les pièces composant la double articulation, mais il faut par contre bien les serrer. |

|

|

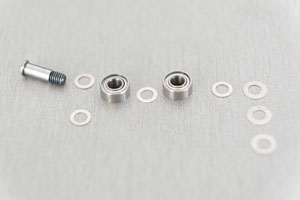

Les cardans avant et arrière comportent côté différentiel ou spool des embouts ST116 portant chacun deux roulements à billes B415. Ces roulements sont vraiment très petits. Il font en effet 1.5mm de diamètre intérieur, 4.0mm de diamètre extérieur et 2.0mm d'épaisseur. Les goupilles de maintien sont également très fines, 3mm de diamètre extérieur pour 0.3mm d'épaisseur. Par précaution (justifiée, on le verra ci-après), les roulements ont été huilés avec une huile adaptée (dans mon cas, de l'huile moteur échelle 1) assez visqueuse. On choisira une huile plutôt visqueuse afin qu'elle reste le plus longtemps possible dans les roulements. En effet, il est fort probable qu'elle parte assez facilement sous l'effet de la force centrifuge. |

|

|

La notice recommande de mettre une goutte de frein-filet dans le logement de l'axe du cardan ST113 destiné à recevoir une goupille PIN01. L'idée d'utiliser du frein-filet pour immobiliser une goupille servant au niveau d'une articulation n'est guère plaisante, mais il n'y a pas vraiment d'alternative. Au mieux, on peux essayer d'apposer au mieux le frein-filet dans le logement avec un outil formant stylet pour en mettre la quantité juste. |

|

|

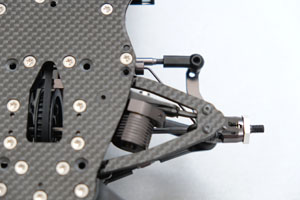

En photo ci-contre, les cardans avant à double articulation finis. |

|

|

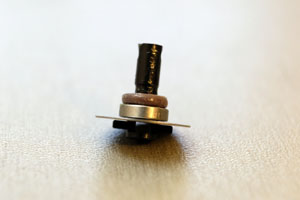

Les cardans arrière subiront le même traitement que ceux de l'avant. En photo ci-contre, les pièces ST16 qui constituent le cœur de l'articulation des cardans arrière, et leurs goupilles PIN01 respectives. |

|

|

L'insertion des pièces ST16 dans les sorties ST02 demande à écarter les deux parties formant ensemble un hémisphère avec un tournevis plat de 2.5mm de large. |

|

|

Si le matériau qui forme les sorties ST02 semblent relativement élastiques, il faudra veiller à ne tout de même pas trop écarter les deux parties. Certes, l'hexagone de roue, une fois insérée sur la sortie ST02, va remettre en place le tout, mais il serait préférable de causer une déformation permanente de cette dernière. |

|

|

Comme ceux de l'avant, les axes de cardan arrière ST114, en acier, ont un diamètre de 2.6mm. |

|

|

En photo ci-contre, les cardans arrière finis. |

|

|

Point particulièrement appréciable, le guidage précis de l'hexagone de roue AT13. Certes, Awesomatix n'est ni le premier ni le seul à employer ce type de guidage, mais il est devenu plutôt rare en Touring Car 1/10° électrique. |

|

|

Les espaceurs inter-roulements en option, des bagues proposées sous la référence AT-15, sont clairement indispensables eu égard à la petite taille des roulements. Attention, les bagues sont vendues par paire, donc il nous faudra deux sachets de la référence AT-15. |

|

|

Pour information, ces bagues font 3.3mm d'épaisseur. Il ne faudra surtout pas oublier de monter de monter une rondelle SH0.1 de 6x8x0.1mm sur chaque hexagone avant d'y insérer le premier roulement comme indiqué sur la notice. A l'usage, ces cardans se montrent, malgré leur aspect frêle et leur faible poids sur la balance, étonnamment solides et fiables dans le temps. |

|

Préparation des roulements.En les manipulant, j'ai trouvé que les roulements à billes B106RS avaient un comportement étrange. Et pour cause, en les démontant, je me suis rendu compte qu'ils n'étaient pas graissés, et encore moins huilés! Pas la moindre trace de gras, ils étaient complètement secs. Premier problème de qualité, et ce ne sera pas le dernier. Mais heureusement il y aura toujours une solution à ces problèmes, à condition de les identifier à temps. Si je ne m'étais pas rendu compte, vu leurs petites dimensions, ces roulements B106RS n'auraient pas fait long feu. Etrange, car qualitativement, hormis cela, ils ont l'air plutôt très bons. Au moins, je pourrais mettre d'emblée dedans le lubrifiant que je souhaite. |

|

|

J'ai donc opté pour de la Motorex Bike Grease 2000, une étonnante graisse au savon de calcium, qui fait également des merveilles sur mes vélos. Et en plus elle est économiquement abordable. Pour remplir les roulements B106RS, un liseré régulier de graisse est déposé autour de la partie axe de l'hexagone de roue AT13, et le roulement déflasqué est enfoncé pour forcer la graisse à rentrer à l'intérieur d'un côté, puis de l'autre. La quantité de graisse est bien évidemment un peu trop importante, mais au moins, on est sûr qu'il y a de la graisse partout où il faudra. Le trop plein de graisse sera évacué assez rapidement après les premiers tours de roues. Il conviendra de l'essuyer assez rapidement pour éviter qu'il ne se mélange avec de la poussière. |

|

|

Voilà donc les roulements B106RS des roues et des cellules maintenant graissés, remontés et essuyés. La petite taille de ces roulements (diamètre extérieur: 10mm; diamètre intérieur: 6mm; épaisseur: 3mm), surprend et ne s'annonce pas vraiment rassurante. Des roulements de rechange sont donc à budgétiser d'emblée dès l'achat du kit. Pourquoi ce choix d'une plus petite taille de roulements qu'une majeure partie de la concurrence? C'est d'abord partiellement dictée par des choix de conception (guidage de l'hexagone de roue sur son axe, positionnement de l'hexagone de roue au plus près de l'axe de rotation du porte-fusée, au point que le roulement extérieur est presque dans l'hexagone) et probablement pour gagner du poids, et plus particulièrement du côté des masses non suspendues. De l'autre côté, on perd naturellement côté fiabilité, solidité et performance sous charge. Dans le cas où ces roulements eussent été livrés lubrifiés, je ne les aurais pas dégraissé pour les rehuiler par la suite avec une huile plus fluide (ou pire, enfer et abomination, avec de la WD40), contrairement à ce que font beaucoup de pilotes. Certes, avec une huile plus fluide, le roulement est plus libre, mais c'est seulement un constat opéré sans charge. Sous charge, le comportement du roulement est tout autre, et les graisses livrées d'origine dans les roulements se comportent souvent bien mieux que les huiles par lesquels elles sont remplacées. |

|

|

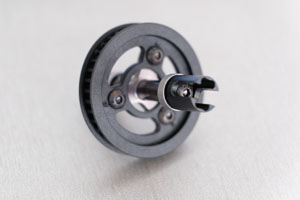

Les roulements de la poulie central de 20 dents AT120XB sont également complètement secs, même si cet état de fait est plus difficile à apprécier. Toutefois le traitement sera différent, car ses roulements ne sont pas (simplement) démontables. |

|

|

Du côté du roulement de plus grand diamètre, il est assez facile d'enlever le flasque de protection de celui-ci et d'y apposer de la graisse ou de l'huile. Ici aussi j'ai utilisé de la Motorex Bike Grease 2000. |

|

|

Du côté du roulement de plus petit diamètre, comme l'accès est difficile et le démontage du flasque déconseillé, une huile s'impose. De l'huile céramique fine Acer Racing y sera apposée, mais toute autre huile fine pour roulement de qualité devrait faire l'affaire. Tant qu'on est sur le thème de la poulie centrale AT120XB, il est judicieux de graisser un peu le filetage de la pièce AT55M qui fixe la couronne sur ladite poulie et le joint OR06 ou OR18V qui sera monté dessus. Le filetage de la pièce AT55M est en effet très fin et "sec" d’origine, et cela évite de casser trop facilement le joint au serrage. On ajoutera qu'il n'y a pas de couronne livrée dans le kit, le choix de celle-ci dépendant de la motorisation choisie, et que toutes les couronnes ne sont pas forcément compatibles. |

|

Montage des porte-fusées.Les porte-fusées AM06WL, des belles pièces résultant d'un usinage probablement complexe, sont identiques à l'avant et à l'arrière, comme plusieurs autres pièces sur l'auto. Ca c'est très bien, car ça fait moins de stock à gérer chez le fabricant, l'importateur, le magasin et le consommateur final, et tout le monde est content car cela permet de faire des économies. Sur deux des quatre porte-fusées AM06WL, les roulements ne rentraient pas, ou alors il aurait fallu forcer de manière exagérée. Après examen de cet autre problème de qualité, l'excès de matière (problème d'usinage ou de traitement de surface, dur de se prononcer avec un simple examen visuel) semble être extrêmement localisé sur le bord du logement du roulement, et au final minime, même si très gênant. La solution employée a ce problème a été simple. Après une première étape de correction consistant à chanfreiner manuellement très légèrement le logement du roulement avec une fraise à 90° monté sur un manche, j'ai fait tourner dedans un tampon cylindrique au bon diamètre imprégné de pâte de polissage fine (dans mon cas, Simichrome Polish, qui a été achetée chez un marchand de cycles pour spécialisé dans la restauration de vélos vintage), et ce précautionneusement, avec des nettoyages et essais de montage de roulement intermédiaires, jusqu'à ce que le roulement rentre dans le logement de la même façon que sur les deux autres porte-fusées AM06WL conformes. |

|

|

L'hexagone de roue AT13 est normalement immobilisé sur la sortie de cardan ST01 par de petites bagues P16 en plastique blanc. Lors du montage, j'ai laissé échapper de mes mains une de ces précieuses bagues et l'ai perdu... Du coup, j'ai utilisé en lieu et place de petits joints de dimension 2.50*1.00mm en nitrile. Et même après avoir retrouvé miraculeusement la bague P16 manquante, j'ai laissé ces joints à leur place, car ils maintiennent certes un peu moins bien, mais par contre, le montage et le démontage sont beaucoup plus faciles. |

|

|

La photo ci-contre montre le montage optionnel de la vis SC2x6 qui serre à mettre légèrement sous contrainte les roulements de roue B106RS. La notice recommande ce montage pour les pistes à haut niveau de grip. Si cette vis est employée, il faudra garde à la serrer modérément, car il y a un risque de détruire le roulement. Du coup, du frein-filet s'imposera pour celle-ci pour qu'elle reste en place. Pour le moment, je n'ai pas ressenti le besoin d'installer cette vis SC2x6. De plus, le bon serrage est difficile à apprécier sans tournevis dynamométrique. |

|

|

Des impuretés pourraient théoriquement se glisser entre les roulements par les ouvertures sous les porte-fusées. J'ai essayé divers bricolages à base de pièces découpées dans des plaques de plastique ou de mousse haute densité pour combler ces ouvertures, mais je n'ai jamais obtenu de résultats convaincants. Et puis de toute façon les roulements de cette auto devront être contrôlés le plus souvent possible, donc ce n'est pas grave. Mais il est peut-être envisageable d'imprimer des caches en 3D qui se clipseraient dans ces ouvertures pour les obturer proprement et discrètement. Par contre il est hautement conseillé de ne jamais donner souffler dans ces ouvertures avec de l'air comprimé. Catastrophe assurée! |

|

|

Les portes-fusées sont maintenant montés. La rotule (AT21ST-A) au centre du bras AM14LS sert de butée de direction en s'appuyant sur une des chapes en plastique du triangle supérieur. |

|

|

Les portes-fusées avant et arrière ne se distinguent que par leur cardan, les hauteurs de cales sous les têtes de rotule et la présence ou l'absence de la butée de direction. |

|

Ecrous de roue.Dans le kit sont livrés des écrous de roue en aluminium, sans nylstop, mais avec un blocage à griffes, comme le veut la mode actuelle, que je ne comprends pas vraiment d'ailleurs, car les griffes abîment gentiment les jantes au fur et à mesure des montages et des démontages. De plus, il est délicat d'apprécier le bon serrage de ces écrous. Certes, ils ont un côté rassurants, car les griffes se plantent dans le plastique de la jante lorsque l'écrou est serré, mais je préfère des écrous nylstop à collerette. Mais ici, il ne sera pour le moment pas possible de monter des écrous nylstop à collerette, car l'axe de roue est très court. Donc il faut des écrous fins, à griffes. Avantage, l'axe de roue court diminue les risques de casse lorsque l'auto va frotter contre le balisage. Inconvénient, il sera difficile de jouer sur la largeur de voie en insérant des rondelles de 0.5mm et encore moins de 1mm d'épaisseur, à moins de trouver d'autres écrous. |

|

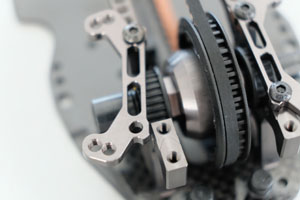

Montage du spool avant.Honnêtement, la conception du spool avant n'est à mes yeux pas totalement convaincante. Tout d'abord, en raison de l'utilisation des petits roulements B106RS, on ne peut accéder à ceux-ci qu'en démontant les sorties ST37X du corps du spool AT03BX, et les accouplements entre lesdites sorties et ledit corps semblent quelque peu sous-dimensionnés si on se représente les efforts en jeu. De plus, le guidage entre le corps du spool AT03BX et la poulie de 38 dents P138S est franchement moyen, car la portée de guidage sur le corps est mal dimensionnée et sa géométrie mal dessinée, et, du coup, ce sont les trois vis de fixation de la poulie qui assurent en réalité une bonne partie du guidage. Mais au final, si on monte correctement le tout en serrant comme il se doit progressivement et alternativement ces trois vis (il y en aurait eu quatre, on aurait dit "serrer en croix"...) sans oublier l'indispensable frein-filet à cet endroit, le tout sans excès (0.6Nm avec un tournevis dynamométrique réglable) afin de ne pas écraser et donc déformer le plastique de la poulie, le spool tourne rond et pour longtemps... |

|

|

... Enfin presque! Car en effet le flasque de poulie clipsable ne tournait pas rond, et ce pour deux raisons. La première, et la plus évidente, était la présence d'une sorte de patte en plastique dans la saignée de la poulie destinée à accueillir la flasque. Je parle de "sorte de patte en plastique", car il ne semblait pas s'agir d'une bavure, mais d'une forme qui ressemblait à une butée en rotation pour la flasque. Cependant, la flasque ne comporte rigoureusement aucun logement pour cette improbable butée, et du coup, une fois montée, elle n'est plus ronde. La solution a été radicale: la patte en plastique a été coupée au cutter au plus juste. |

|

|

Mais ce n'était pas encore parfait, même si c'était beaucoup mieux. En effet, les angles du diamètre intérieur de la flasque semblaient trop vifs par rapport à ceux du fond de la saignée de la poulie. Ils ont donc été adoucis en les râclant très légèrement avec le tranchant d'une lame de cutter et un coup de papier de verre très fin. |

|

|

Les angles adoucis de la flasque reposent maintenant correctement à l'intérieur de la saignée de la poulie. Maintenant, on a un spool qui tourne bien rond! |

|

|

Une fois le spool monté, tout passe très juste, mais ça passe. Sans ce travail de préparation, la flasque de la poulie aurait pu frotter à chaque tour contre la pièce en aluminium située entre les triangles. |

|

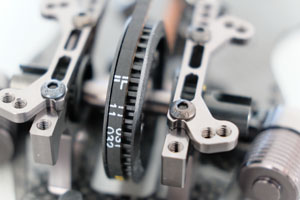

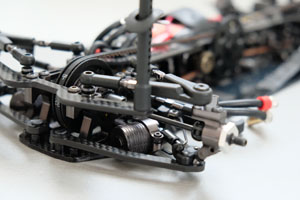

Montage du différentiel.De même que pour le spool avant, certains points de la conception du différentiel avant me laissent vraiment perplexe. Là encore, l'utilisation des petits roulements B106RS au niveau des cellules complexifie, à mon humble avis, inutilement la conception du différentiel. Je ne comprends également pas l'absence de vis de purge pour le remplissage ainsi que d'un dispositif de compensation de variation du volume d'huile directement au niveau du corps de différentiel. Pour remplir partiellement ces rôles, ce différentiel est équipé d'un système avec une bille en caoutchouc montée coulissant dans une sortie, on le verra un peu plus tard. De plus, à l'image du spool, le guidage entre le corps du différentiel et la poulie de 38 dents P138 est largement perfectible. Malgré ces critiques, le différentiel (comme le spool) remplit très bien son rôle, même l'huile qu'elle contient me semble cisailler plus rapidement que sur les autres autos que j'ai eu. Il faudra donc surveiller l'huile et la changer plus régulièrement qu'à l'habitude. |

|

|

Les satellites G07 et les planétaires G08 du différentiel sont en plastique injecté et sont livrés encore attachés sur la grappe de moulage, ce qui permet d'admirer la technique de moulage Awesomatix, très proche de celle de Team XRay: canaux d'injection symétriques et en cône, joints de moulage hors zones dentées, etc. Toutefois, en comparant avec l'article sur le montage de la XRay T4 2016 sur ce même site, on notera néanmoins plusieurs différences. Les satellites G07, au nombre de quatre, tournent autour d'une pièce en croix P39 avec un passage au centre, elle aussi en plastique moulé. Ca peut paraître étonnant, mais c'est compact et léger, et ça a fait déjà largement ses preuves dans le passé. |

|

|

Le corps de différentiel est composé de deux demi-coquilles superbement usinées en aluminium AT124B et AT123B. |

|

|

Les deux demi-coquilles AT124B et AT123B s'assemblent par vissage entre elles. Bonne nouvelle concernant ces pièces, les roulements B85 du différentiel rentrent comme il faut dans leur logement! |

|

|

Cette demi-coquille AT124B présente nombres d'usinages complexes. |

|

|

L'étanchéité du corps de différentiel est assuré par un joint torique OR13V. |

|

|

Avant tout assemblage, il est utile de vérifier que les goupilles PIN02 rentrent bien dans leur logement sur l'axe de sortie ST31-1, cela évitera de mauvaises surprises à la fin du montage du différentiel. Sur le mien aucun problème à ce niveau, mais s'il y en avait eu un, un petit coup de fraise ou de lime ronde pour élargir légèrement les entrées du logement aurait sans doute suffit. Je n'ai pas eu de problème non plus pour rentrer les deux roulements B85 dans leur logement respectif. Normalement, on applique de la graisse à joint du type Associated Green Slime sur les sorties de différentiel, mais celles-ci tournent généralement dans du plastique. Ici, malgré le roulement à bille, on a un frottement métal sur métal, donc j'ai préféré mettre une graisse orientée uniquement frottement et non étanchéité, ici dans ce cas de la Motorex 176 GP. |

|

|

La photo ci-contre montre une des deux billes de caoutchouc P46R qui servent à composer les variations du volume d'huile contenues dans le corps de différentiel une fois l'assemblage fini. |

|

|

Les axes de la pièce en croix P39 ont été huilés et les satellites G07 ainsi que les rondelles WA02. |

|

|

L'ensemble est ensuite positionné dans la demi-coquille AT124B préassemblée. |

|

|

Le montage du différentiel a été poursuivi en respectant le manuel de montage. |

|

|

La demi-coquille AT123B préassemblée est remplie d'huile (dans le cas présent, de l'huile Axon de viscosité 7500 pour débuter), puis passé à la pompe à vide pour éliminer les bulles d'air. |

|

|

Pour pouvoir passer dans la pompe à vide, un support en mousse improvisé a été confectionné. |

|

|

Les deux demi-coquilles sont assemblées et bien serrées entre elles avec l'outil MR33. Pour évacuer les dernières bulles, on peut, comme conseillé par un pilote de la marque (voir liens cités en bas de page), passer un briquet sous le corps de différentiel assemblé, sans excès bien sûr, pour ne pas risquer d'abimer les joints. C'est étonnant mais cela marche très bien, car les bulles sortent effectivement assez vite. |

|

|

Du frein-filet a été appliqué sur les trois vis SC2x4 qui maintiendront la poulie P138 sur le corps de différentiel, et leur serrage sera effectué progressivement, en surveillant que la poulie tourne bien rond régulièrement. Pour information, il existe une version "low friction", référence P138LF, de couleur blanche de la poulie, mais elle ne semble pas usitée par les pilotes, de même que celle pour le spool, de référence P138S-LF. |

|

|

Au cours de la saison 2020, j'ai remplacé ces trois vis SC2x4 par trois autres un peu plus longue (M2 de 5 ou 6 mm de long, je ne sais plus), car malgré le frein-filet, les vis d'origine se desserraient parfois. En effet, avec 4mm de filetage, elles ne "mordent" pas assez dans les taraudages de la demi-coquille AT124B. Et depuis, ça ne bouge plus. |

|

|

Petite astuce pour le démontage des roulements du différentiel (merci à l'ami qui m'a soufflé cette astuce!). Plutôt que d'essayer de sortir le joint torique OR6 en le faisant passer par dessus la sortie ST23X, ce qui, une fois sur deux, mène à la destruction dudit joint, il vaut mieux écarter le joint avec un petit tournevis plat, puis déloger la minuscule goupille PIN02 avec une pointe, puis la sortir. Pour reloger la goupille PIN02, je n'ai rien trouvé de mieux que la brucelle Tamiya référence 74155 évoquée précédemment. |

|

|

Néanmoins, ce joint (ou O-ring) OR6 est à surveiller et à changer en cas de besoin, de même que le joint OR6 qui, logé dans la pièce AT55M, maintient la couronne sur la poulie centrale AT120XB. Si jamais, sur un célèbre site de vente aux enchères, on peut se procurer 50 O-rings 5x1.5mm en EPDM de très bonne qualité pour, à peine plus cher qu'un paquet de 4 O-rings OR6 d'origine Awesomatix, et ce frais d'envoi compris, et sans que le paquet n'ai besoin de faire le tour de la Terre. |

|

Les amortisseurs.Maintenant, on s'attaque à ce qui constitue l'âme même des autos Awesomatix. Les amortisseurs, qui en sont à la version D2.2-S-P actuellement, sont livrés prémontés, et assez mal en plus, car dans l'un de ceux-ci, le joint OR18V avait été pincé dans le filetage. Heureusement, celui-ci, même s'il était marqué, était encore utilisable. Enfin, il faut dire que le pauvre joint est en tête de filetage du couvercle vissé AT40-1, donc il faudra monter et démonter proprement ce dernier. |

|

|

Donc la première chose à faire est de tout démonter pour tout vérifier, et plus particulièrement les cotes du logement pour le roulement à billes pour vous éviter une mésaventure similaire à la mienne. |

|

|

En effet, j'ai essayé de monter les amortisseurs en suivant les recommandations d'un pilote officiel, et impossible de les finir pour l'étape d'insertion du roulement B85 dans le logement dédié du couvercle vissé AT40-1. Je croyais mal m'y prendre, j'ai essayé je ne sais plus combien de fois, sans résultats. Et pour cause, les logements dans les quatre couvercles AT40-1 étaient trop petits, ou plus exactement tronconiques! Encore un problème de qualité sur les tolérances, décidemment... Plus concrètement, les roulements B85 sortaient de leur logement sans trop de problème, mais n'y entraient plus de nouveau, car le diamètre extérieure des roulements étaient plus grand que l'entrée du logement. Mais heureusement, dans mon malheur, cela signifiait qu'une bonne partie de l'usinage était correcte, et que le problème était localisé à l'entrée du logement. Problème d'usinage ou d'effet de bord lors du traitement de surface? Honnêtement, je n'ai pas eu l'envie d'en faire l'expertise. Comme pour la non-conformité sur les porte-fusées AM06WL, il aurait peut-être plus raisonnable de faire jouer le service après-vente pour faire échanger ces pièces, mais j'ai préféré m'épargner des discussions interminables avec des gens qui m'expliquent que je suis le seul à avoir un tel problème, que je m'y prends mal et que je dois aller consulter telle et telle vidéos... J'ai déjà donné quelques semaines auparavant pour un problème similaire, pour finir par obtenir raison, mais au prix d'un effort déraisonnable. |

|

|

La première étape de correction a été de chanfreiner manuellement le logement du roulement dans le couvercle vissé AT40-1 avec une fraise à 90° monté sur un manche, et ce très progressivement, par étapes. |

|

|

Le résultat a été contrôlé à chaque étape avec un outil de contrôle réalisé avec un ancien roulement au diamètre extérieur identique au roulement B85. Une fois que le roulement commence à pouvoir rentrer sans forcer exagérément, on passe à l'étape suivante. L'étape suivante à consister à faire tourner un tampon cylindrique au bon diamètre imprégné de pâte de polissage fine (toujours de la Simichrome Polish) monté sur une mini-perceuse au niveau du bord du logement des roulements précautionneusement, avec des nettoyages et essais de montage de l'outil de contrôle, jusqu'à obtenir quelque chose de conforme. Ce contretemps a permis néanmoins de réfléchir à comment améliorer le montage de ces amortisseurs, car si maintenant j'arrive à finaliser le montage sans problème, celui-ci demande quand même beaucoup de doigté et est trop lent à mon goût. |

|

|

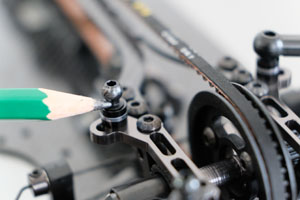

Mais avant d'attaquer la partie montage proprement dite, il faut reconnaitre que les pièces constituant ces amortisseurs sont vraiment belles. Visible en photo ci-contre, l'aube AT41-2 comportent quatre ailettes chacune percée d'un trou de faible diamètre. |

|

|

Le piston souple P63 est destiné à coulisser dans l'axe de l'aube AT41-2, de sorte à compenser les variations du volume d'huile, qui seraient par exemple dûes à la température. |

|

|

Les corps d'amortisseur AT42-1 présentent des usinages impressionnants. En effet, dans le fond de ceux-ci se trouve un logement pour pivoter l'aube AT41-2, mais surtout quatre chambres à section en forme de lobe dans lesquelles se déplaceront les ailettes du piston. |

|

|

Voici la méthode qui a été employée pour faciliter le montage, et qui diffère quelque peu de ce que préconise la notice ou les diverses vidéos disponibles. Tout d'abord, les corps d'amortisseur AT42-1 ont été remplis d'huile silicone (ici, de la Axon Racing de viscosité 37.5WT), jusqu'à environ au début du filetage. Le surplus d'huile sera de toute façon évacué en cours de montage. |

|

|

Avec un trombone, deux outils de mesures ont été confectionnés avec des trombones et des bagues d'arrêt qui constitueront des butées. Le premier outil aura une longueur utile de 14.3mm comme montrée sur la photo ci-contre, et le second une longueur utile de 12.1mm. |

|

|

Les pistons P63 sont ensuite délicatement imprégnés d'huile, juste de sorte à ce qu'ils soient gras. |

|

|

Le montage du piston est ici différent de la notice, qui conseille de positionner le piston P63 dans le trou axial de l'aube AT41-2 côté ailettes, avec sa collerette à fleur du trou. Mais il doit y avoir un phénomène qui pose problème au niveau de la collerette du piston P63, car une fois le montage fini, les pistons P63 des quatre amortisseurs ne sont pas toujours exactement à la même hauteur. Cela provient probablement de la saignée présente sur l'axe de l'aube AT41-2 côté ailettes. Le piston n'est pas assez enfoncé au départ. Donc pour commencer, on enfonce jusqu'au bout le piston P63 dans le trou axial de l'aube AT41-2 côté ailettes. |

|

|

Puis on repousse le piston P63 dans l'autre sens avec le premier outil avec une longueur utile de 14.3mm dans le trou axial de l'aube AT41-2 depuis le côté opposé aux ailettes. La collerette du piston P63 se trouve alors à environ un demi millimètre de l'extrémité du trou axial de l'aube AT41-2 côté ailettes. |

|

|

Ensuite on insère un morceau de gaine thermorétractable dans le trou axial de chacune des quatre aubes AT41-2 depuis le côté opposé aux ailettes de sorte à boucher de façon étanche les saignées radiales. Le diamètre du morceau de gaine thermorétractable doit correspondre au diamètre du trou axial des aubes AT41-2, et même être légèrement supérieure pour qu'il ne soit pas libre dedans. Le morceau de gaine thermorétractable empêchera l'huile de rentrer dans les quatre aubes AT41-2 par ses saignées radiales et à l'air situé au-delà le la pointe des pistons P63 de pouvoir sortir librement sans être comprimé lors de la suite des opérations. Ces intrusions d'huile dans les aubes sont souvent la cause du manque de répétabilité lors du montage des amortisseurs. De la durite à la bonne dimension devrait également donner le même résultat. Puis on dépose un goutte d'huile dans le creux de chaque collerette de piston P63, de sorte à ce qu'il n'y ait pas de volume d'air emprisonné à la fin du montage. |

|

|

Ensuite on dépose chacune des quatre aubes AT41-2 dans un corps d'amortisseur AT42-1, à la surface de l'huile, en la laissant couler sous son propre poids dans l'huile. |

|

|

Le joint torique OR18V de chaque couvercle AT40-1 est imprégné de la même huile que celle versée dans les corps d'amortisseur AT42-1, car le malheureux se trouve en début de filetage. Les couvercles AT40-1 sont vissés sur les corps d'amortisseur AT42-1 grâce à l'outil MR33 ( ou un autre). Contrairement à ce qui est écrit dans le manuel, la cavité pour le joint torique OR155V ne doit pas être remplie d'huile avant l'insertion de ce dernier. Elle doit juste être grasse, recouverte d'un film d'huile. L'excédent d'huile sera enlevé avec du coton, car le papier ménage est presque trop efficace dans cas. Il ne faudrait en effet pas laisser de nouveau rentrer de l'air dans le corps de l'amortisseur. |

|

|

Les joints toriques OR155V sont également imprégnés de la même huile que celle versée dans les corps d'amortisseur AT42-1. Ils sont insérés dans les couvercles AT40-1, suivis des roulements B85 et des rondelles SH5x7x0.1. Le second outil avec une longueur utile de 12.1mm permet de contrôler la bonne remontée des pistons P63 dans les aubes AT41-2. Avec ces astuces, les pistons P63 sont presque parfaitement à la même hauteur! |

|

|

L'outil MR33 comporte également un tel outil de mesure, dont la longueur utile est ajustable. Il existe un kit ADC (Awesomatix Advanced Damper Cups Set) en option, qui comprend des couvercles avec vis de purge, permettant théoriquement un entretien facilité. Mais c'est surtout un surcoût en plus, et je passe mon tour le concernant pour le moment. Toutefois, il est important d'avoir à l'esprit l'existence de ce kit ADC, car il a une influence sur les viscosités d'huile pour amortisseurs indiqués sur les fiches de set-up. En effet, le kit ADC réclame une huile plus visqueuse pour obtenir le même résultat qu'avec les couvercles AT40-1 du kit. Ainsi, si une huile de 50WT est indiqué pour une utilisation avec le kit ADC, avec les couvercles AT40-1 du kit, il faudra employer de la 37.5WT pour obtenir le même résultat. C'est souvent précisé sur les fiches de réglages, mais parfois les pilotes oublient de le faire. S'il est indiqué de l'huile de 650cst avec le kit ADC, cela signifiera de la 450cst avec les amortisseurs du kit. |

|

|

Les bras SPRX sont immobilisés sur les sorties des aubes AT41-2 avec une petite vis sans tête SS3x3 (trois millimètres de diamètre pour autant de longueur), qui gagnera à se faire aider pour bien remplir son rôle d'une goutte de frein-filet. |

|

|

La tendance actuelle est l'emploi de ressorts Soft (référence SPR01S, proposés en option et vendus par quatre) à l'avant, associé au PSS (voir ci-après). Toutefois, beaucoup de pilotes très rapides emploient plutôt les ressorts SPR01 d'origine à l'avant, avec un réglage spécifique. Il semble y avoir deux écoles à ce sujet, avec des performances et un ressenti assez similaires sur la piste d'après ceux qui ont pu comparer. Pour le moment, j'avoue avoir monté directement les ressorts Soft à l'avant, sans avoir eu le temps de pouvoir vraiment faire de comparaison. |

|

|

Les vis spéciales en photo ci-contre servent à régler la compression du ressort. La paire la plus à gauche, de référence ST69-00, est celle livrée dans le kit. Elle est reconnaissable à sa tête de faible épaisseur. Celle au centre, de référence ST69-15 et reconnaissable à sa tête de forte épaisseur sans rainure et celle à droite, de référence ST69-25 et reconnaissable à sa tête de forte épaisseur avec rainure, sont issues du kit optionnel PSS (Progressive Spring System) qui contient en plus deux pièces de support de vis AT119 (semblaient être dans un matériau différent des pièces de même référence présente dans le kit), ainsi que deux boules en caoutchouc P46R qui serviront de frein aux vis dans les supports. Les vis ST69-00 offrent un comportement sensiblement un comportement linéaire aux ressorts, et comme leurs références le précisent, les vis ST69-15 15% de progressivité et les vis ST69-25 25% de progressivité. J'ai opté pour monter directement les vis de PSS ST69-25 à l'avant, associées au ressorts Soft SPR01S cités précédemment. |

|

|

Le fonctionnement du PSS est génialement simple. La tête de vis des vis ST69-00 présente une forme de dôme assez prononcé. La distance entre l'extrémité mobile du ressort et la pointe du dôme reste sensiblement constante, donc la raideur du ressort reste sensiblement constante. Les têtes de vis ST69-15 et ST69-25 présente une forme de calotte sphérique peu prononcée. Le point de contact entre le ressort et la vis "roule" sur cette calotte sphérique d'un bout à l'autre en fonction de l'enfoncement du ressort, et donc la distance entre l'extrémité mobile du ressort et ledit point de contact varie, et donc la raideur du ressort aussi. La tête de vis ST69-25 est plus large que celle de la ST69-15, ce qui explique la différence de progressivité. |

|

|

Un ami pilote qui montait une A800MMX récemment a constaté qu'il y avait des bavures d'emboutissage sur les pièces SPR03, ainsi que des bavures sur les supports d'amortisseurs AM17XL/R qui empêchaient leur bon coulissement. Un ébavurage soigné avec une lame et un peu de lubrification ont transfiguré la mobilité des pièces SPR03. Sur mon auto, je n'ai pas constaté ce problème. |

|

|

J’ai mis une touche de couleur (Tamiya jaune Lunch Box!) sur les pointes des pièces SPR03, pour bien visualiser son positionnement. |

|

|

La course morte non suspendue des triangles qui existent depuis les premiers modèles A700 déroute beaucoup de pilotes. Il est vrai que c'est un peu perturbant quand on fait bouger les suspensions dans ses mains la voiture en l’air. J'ai essayé plusieurs choses à blanc plusieurs choses pour supprimer cette course morte, les joints toriques très mous, la gaine thermorétractable... Rien n'était vraiment convaincant, car ces solutions généraient d'autres problèmes. Il y en a certains qui disent qu’il faut plier le bout du ressort, mais le risque de l'endommager irrémédiablement me parait trop grand, bref une mauvaise idée. Il faut juste admettre que c'est un faux problème. |

|

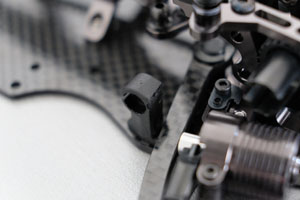

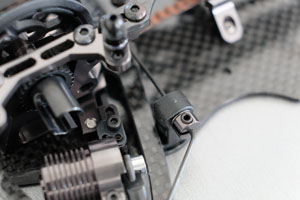

La direction.La direction repose entre autre sur un renvoi unique central AM180 assez long pivoté par l'intermédiaire d'un insert ST118 sur un support en U AM152 qui enjambe la courroie. En pivotant de 180° la position de l'insert ST118, on peut modifier le réglage de l'Ackermann. |

|

|

Awesomatix a semble-t-il un peu sous-estimé les efforts que reçoivent les roulements de la direction, puisqu'il est proposé depuis peu en option un renvoi de direction (SB Bellcrank, vendu sous la référence AM180M5) avec des roulements plus gros de 9mm de diamètre en lieu et place des 5x8x2.5mm d'origine, auquel il ne faut surtout pas oublier d'adjoindre l'insert (SB Bellcrank Axle, vendu sous la référence ST118L-1), mystérieusement vendu à part... Mais pas d'inquiétude, la direction ne prend pas si vite du jeu. La mienne est encore intacte après plusieurs weekends de roulage, même si cela dépend également des balisages des circuits et des surfaces d'évolution. Il semblerait d'après ce qu'on peut lire qu'il soit possible de changer les roulements dans les renvois, mais je n'ai pas eu l'occasion d'essayer. |

|

|

Sous le châssis se trouve un trou d'accès au renvoi de direction qui permettra de bien le centrer lors des réglages de la direction, et permet d'enlever ou de remettre une vis SB3X5AL qui limite l'angle de braquage de direction. Pour information, il existe en option une pièce monobloc de référence AM24-20 regroupant le support en U et le support flottant du servo de direction, très séduisante, mais qui ne me permettra pas réellement de rouler réellement plus vite. |

|

Les pièces en carbone.Les différents types de pièces en carbone ont subis chacun un traitement différent, choisi en fonction des contraintes, en s'inspirant de l'article "Préparation de châssis et autres pièces en fibres de carbone". On commencera par dégraisser toutes les pièces en carbone et surtout leurs bords à l'alcool. Par précaution, on n'employera pas d'acétone qui pourrait éventuellement attaquer la résine liant le carbone. Les bords du châssis n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, ils ont juste été légèrement arrondis, sauf sur l'avant, là où il est en contact avec le parechoc en plastique. Cependant, si les bords du châssis ne seront pas cyanolytés, ils seront néanmoins arrondis au papier de verre pour tout un tas de raisons. Attention cependant à ne pas trop arrondir certaines parties, voir ne pas arrondir du tout pour d'autres, comme par exemple celle en contact avec le parechoc. Comme d'habitude dans ce genre d'opération un peu délicate, toujours réfléchir avant d'agir. |

|

|

Néanmoins, pour des raisons esthétiques, les bords gris mat seront passés au marqueur indélébile noir afin de donner à l'ensemble un aspect nettement plus esthétique. Un des conseils de préparation à reprendre absolument de ce chapitre, c'est d'imprégner de colle cyanoacrylate le carbone à vif dans les fraisages destinés aux vis fixant le parechoc pour le renforcer. Il est préférable de nettoyer les parties usinées du carbone avant l'encollage afin d'enlever la poussière d'usinage. |

|

|

Plutôt que d'essayer de verser directement de la colle cyanoacrylate directement sur l'endroit à encoller avec l'embout du flacon, ce qui mène quasiment systématiquement au drame (vilaines coulures, doigts collés...), et ce même avec un embout capillaire, une astuce simple consiste à verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever un peu de colle avec l'embout d'un tournevis plat fin par l'appliquer comme avec un stylet. |

|

|

Les bords des deux demi-platines supérieures ST019 n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, ils ont juste été légèrement arrondis, et leurs bords gris mat seront passés au marqueur indélébile noir. |

|

|

La photo ci-contre montre les différentes demi-platines supérieures proposées par Awesomatix. Celles du dessus sont celles du kit A800MMXC présenté dans le reportage, de référence C127. Celles du dessous, de référence C127S, plus souples, sont celles du kit A800MMXA, la version avec châssis en aluminium. |

|

|

La tendance veut qu'on recoupe les renforts de la demi-platine avant pour l'assouplir. Toutefois, de ce que j'ai pu testé, je n'ai pas vraiment apprécié le ressenti, surtout en sortie de virage. Je suis revenu à une demi-platine avant non coupée, mais je dois avouer que j'ai peut-être abandonné un peu vite la demi-platine recoupée. |

|

|

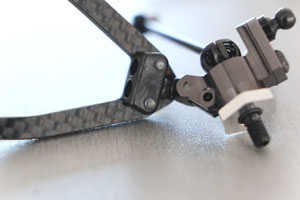

Les triangles en carbone ont subi une préparation minimale consistant simplement à émousser légèrement les arêtes, sans même passer un coup de marqueur, de sorte à pouvoir surveiller leur structure au fil du temps. Plusieurs autres marques proposent des triangles pour Awesomatix: Vigor, Rebellion-RC, Arena, H2-RD, MR33, etc. Ils sont souvent plus avantageux que ceux d'origine Awesomatix, mais il faudra prendre garde à la qualité du carbone employé et aux usinages, car il ne s'agit pas simplement de découpes de profil. |

|

Assemblage des suspensions.Les triangles avant (C04M1+9.0) et arrière (C04M1+8.0) sont différents. La différence est subtile, et les avant sont 1mm plus longs que les arrières. Heureusement, la forme de l'extrémité côté extérieur présente une forme distincte entre les avant et les arrière pour pourvoir les distinguer plus facilement. Certains pilotes mettent parfois de la gaine thermorétractable sur les branches exposées des triangles pour les protéger. Je n'ai pas retenu cette solution car elle ne permet pas de surveiller l'intégrité du triangle, car sa structure est cachée. De plus, à l'usage, il est rare que le triangle reçoivent des chocs au niveau de ces branches. |

|

|

La boule de la rotule SC2x6 des porte-fusées AM06WL tourne directement dans un logement hémisphérique usiné dans le carbone du triangle, en se dispensant d'un insert dans ce dernier. Ce choix a l'avantage de la légèreté et de la simplicité, mais il faudra que le montage soit soigné. Afin d'obtenir des suspensions les plus libres possibles, le logement hémisphérique de chaque triangle a été généreusement "colorié" au crayon de papier HB. Dans le passé, j'avais déjà essayé de travailler avec de la poudre ultra-fine de disulfure de molybdène (MoS2) pour obtenir une lubrification sèche. Ce produit possède des propriétés très intéressantes, mais il est franchement désagréable à employer. Une alternative, certes globalement moins performante (coefficient de frottement légèrement plus élevé, moins bonne filmabilité et adhérence, mais meilleure tenue à l'humidité), mais bien plus facile à se procurer, plus économique et moins contraignante à l'usage: le graphite, que l'on trouve dans les mines de crayon et de porte-mine. |

|

|

La boule de la rotule SC2x6 est immobilisée dans le logement hémisphérique du triangle par l'intermédiaire d'une pièce P04 moulée en plastique, également crayonnée au niveau de sa zone en contact avec ladite rotule. |

|

|

Cette pièce P04 doit être serrée précautionneusement, car par son intermédiaire sera réglé la liberté de la suspension à ce niveau. Elle permettra de plus de réajuster le jeu au fur et à mesure de l'usure des pièces. En cas de chocs, c'est cet assemblage qui fera le plus souvent de partie fusible, la boule de la rotule SC2x6 sortant alors de son logement. |

|

|

A l'usage, les vis de droop marquent assez rapidement le carbone des triangles. Ceci a deux désavantages. Premièrement, cela peut affecter la constance du réglage du droop justement. Et deuxièmement, en dynamique, cela peut occasionner des comportements curieux de l'auto. Une première chose à faire est de travailler les pointes des vis de droop pour les adoucir et les arrondir, comme indiqué dans un autre chapitre. Ainsi elles marqueront moins le carbone. Une des solutions est d'implanter en plus une pièce tampon en métal dur sur le carbone sous la pointe de la vis de droop. Pour ce faire, des morceaux d'une petite lame de cutter fera parfaitement l'affaire. Leur tranchant sera toutefois émoussé à la toile émeri, par prudence. Quatre morceaux ne pèsent que 0.6 grammes. |

|

|

Ces morceaux de lame de cutter émoussées seront, après dégraissage, collés à la cyanocrylate. Cependant, j'ai faite une petite erreur lors de cette opération. En effet pour obtenir une bonne prise, le film de colle doit être le plus régulier et le plus fin possible. Toutefois, cela accélère encore le temps de prise ce qui interdit toute correction. Pour assurer le bon positionnement de la lame, j'avais simplement tracé un repère au feutre indélébile fin. |

|

|

Tout c'est bien passé jusqu'au collage de la quatrième lame, qui a légèrement glissé. De pas grand chose, un peu plus d'un millimètre, mais monté sur le châssis, l'asymétrie est vite perceptible visuellement. La prochaine fois, je me confectionnerai un gabarit avec une butée pour positionner sans erreur possible la lame sur le triangle. |

|

|

La colle cyanocrylate a certes une prise quasiment instantanée, mais sa résistance mécanique maximum se sera en réalité atteinte qu'au bout de vingt-quatre heures. Aussi, j'ai laissé reposer les triangles durant cette durée avant de les monter. Attention à la longueur des vis de droop, qu'elles ne dépassent pas sous le châssis, ou qu'au contraire, elles n'aient pas assez de filets engagés dans leurs supports P12X. |

|

|

Certains pilotes passent les boules de rotule AT21-A au polish pour avoir un mouvement bien libre, ce qui est loin d'être une mauvaise idée en général, bien au contraire. Mais j'y ai renoncé pour deux raisons. Premièrement, les rotules AT21-A sont en acier, et en enlevant de l'épaisseur au traitement de surface noir, on risquerait de favoriser l'oxydation de celles-ci. Et deuxièmement ce traitement de surface a peut-être un meilleur coefficient de frottement que l'acier à fleur. On pourrait penser qu'une surface rendue plus lisse aura un meilleur coefficient de frottement. Ce n'est pas toujours le cas, et parfois il se passe même exactement le contraire. La tribologie est une science parfois contre-intuitive. Le crayonnage des boules de rotule AT21-A, plus simple à mettre en œuvre, a été préféré cette fois-ci. |

|

|

Lors de ses premiers tours de roue, ma Awesomatix n'était pas équipée de chapes P03 percées dans les triangles, car je pensais que de la poussière abrasive pourrait rentrer dedans si je les perçais, et que c'était peut-être la raison pour laquelle si peu de pilotes le font. Mais à l'usage, enlever ou mettre des rondelles sous les rotules des triangles s'est avéré franchement pénible. De plus, les rotules AT21-A présentent un hexagone fin et fragile, qui se marque très rapidement, même en se montrant délicat. La décision de percer la partie borgne des chapes P03 n'a pas été longue à prendre. Les chapes P03 des triangles supérieurs ont été préparées plus ou moins selon la méthode décrite dans un ancien article de ce même site intitulé "Préparation des chapes en plastique". |

|

|

Avec un forêt à main de 2.5mm, la chape P03 est percée depuis l'intérieur vers l'extérieur un trou dans la chape. Il ne faut pas utiliser de mini-perceuse électrique qui tournerait trop vite, chauffant ainsi le plastique de la chape qui se déformerait. Il est important que le forêt soit bien affûté afin de ne pas avoir de bavure à l'intérieur du logement de la chape P03. |

|

|

Depuis des années, on peut lire qu'il est préconisé de travailler les chapes en plastique P03 à la pince pour ajuster leur jeu. La notice Awesomatix le préconise également. Ca marche parfois, mais les chapes sont marquées et le résultat est très aléatoire. Bref, une très mauvaise idée à mon avis. Les chapes en plastique pour les triangles ont moulées aux bonnes dimensions. Par contre, quand on les enfonce légèrement de travers, par exemple avec le doigt, elles se déforment plastiquement et elles sont plus ou moins bridées sur les boules de rotule. Pour éviter ce phénomène, il faut engager les chapes bien droites, perpendiculairement au châssis, par exemple en les appuyant avec une surface rigide plane, par exemple une clé plate, et ce en appliquant une force modérée, au risque de détruire la chape P03. On peut lire aussi qu'il faut installer et enlever plusieurs fois les chapes P03 pour les mettre en forme. A mon avis, c'est également une mauvaise idée, car elles sont moulées dans un plastique plutôt mou. |

|

|

Associé au crayonnage des boules de rotule AT21-A, cette méthode donne une articulation bien libre et avec un jeu minime, sans avoir à massacrer les chapes P03 à la pince. |

|

Montage des cellules.Les paliers de cellules AM78X1 sont identiques droite et gauche, mais aussi avant et arrière. Comme la plupart des pièces en aluminium, ils sont anodisés dans une couleur gun-métal du plus bel effet. Des passages d'outils sont toutefois visibles sur leurs flancs, mais ce qui importe réellement, c'est la maîtrise dimensionnelle des surfaces fonctionnelles, qui semble bien présente. |

|

|

Ils possèdent de plus chacun deux pions de centrage, très bien! |

|

|

Certains pilotes perfectionnistes, à titre préventif ou curatif, passent donc un léger coup de fraise à 90° (obligatoirement en parfait état et idéalement haut-de-gamme) à la main à l'entrée des taraudages. La quantité de matière enlevée doit être très petite. Cependant, je n'ai honnêtement pas effectué cette opération sur la Awesomatix, après contrôle, car l'usinage m'a semblé d'emblée correct, et que cette opération n'est pas sans risque non plus. |

|

|

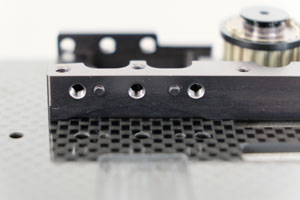

Les pièces en plastique noir P110 en photos ci-contre assurent le logement des roulements du différentiel et du spool permettent également d'assurer le réglage de la tension des courroies. Une excroissance moulé dans ces pièces assure le repère de ce réglage. Cependant, une fois en place, difficile de correctement visualiser ces repères quand les conditions de luminosité sont mauvaises. Un mauvais réglage pourrait avoir des conséquences assez dramatiques sur l'alignement de la transmission. Solution parmi d'autres, mettre en valeur ces repères avec une couleur bien visible, ici obtenue avec un stylo de peinture couleur jaune. |

|

|

Les pièces P110 sont assez fines, et il est conseillé d'en avoir une paire en réserve, car si le roulement est bridé (ce qui arrive malheureusement parfois en raison de la petite taille des roulements), la pièce le supportant va céder. Des optionneurs proposent des pièces pour le logement des roulements en aluminium. Cependant, leur prix est dissuasif, et le montage pourrait même s'avérer contre-productif, car paradoxalement, ces pièces en aluminium génèreraient potentiellement plus de contraintes sur ces roulements. |

|

|

Outre les deux pions de centrage que comporte chacun des paliers de cellules AM78X1, ils comportent également des épaulements en forme de V pour bien verrouiller en position les supports de triangle supérieure AM19-FX. |

|

|

La photo ci-contre montre une des rotules ST24 montée sur un des paliers de cellule AM78X1 sur laquelle s'ancrera une des biellettes de pincement autovariable du train arrière. J'ai trouvé l'effet de pointage de ces rotules ST24 sur la demi-platine supérieure intéressant, donc je l'ai reproduit avec des vis normales à l'avant. Cette modification ne semble pas affecter le flex sur l'avant. |

|

|

Les rotules ST24 montées sur les supports de triangle supérieur AM19-FX ont également été crayonnés. |

|

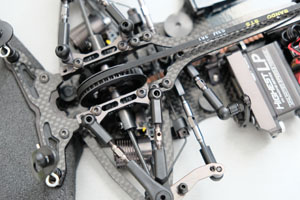

Montage du bâti-moteur.Le concept du bâti-moteur AM177 associé aux deux demi-platines supérieures articulées me plaît énormément d'un point de vue théorique. Quant aux résultats sur la piste, par rapport à une platine monoblocs, les avis divergent. Je ne pourrais pas trancher dans l'immédiat sur le gain ou non d'un point de vue pratique, mais pour revenir au plan théorique, la voiture offre, rien qu'en jouant avec les ancrages des deux demi-platines supérieures au bâti-moteur pas moins de 36 positions de flex d'origine, sans acheter de pièces supplémentaires. Et avec les demi-platines Soft en option, on vous laisse calculer le nombre de possibilités... Pour éviter que les fils de l'électronique rentrent en contact avec la courroie avant, une fine feuille de lexan a été collée au ruban adhésif photo, donc très fin côté avant gauche du bâti-moteur. La découpe de ladite feuille dépendra de ladite électronique et de l'implantation ou non de lests. Car oui, on peut implanter des lests spécifiques sur le bâti-moteur AM177, bien au centre du châssis. Ceux-ci ne sont pas livrés dans le kit, et on en reparle un peu plus loin dans le texte. |

|

|

Le bâti-moteur AM177 comporte deux pions de centrage situés sous l'emplacement du moteur. Sa fixation au châssis comporte cinq vis au maximum, et il est également possible à ce niveau de jouer sur le flex de l'auto. |

|

Préparation du tendeur central de courroie.Pour commencer, suite au constat fait sur les autres roulements, les roulements B73SS ont été huilés avec une huile fine adaptée (dans mon cas, de la Acer Racing Sin). |

|

|

Mais il y avait de nouveau un problème, les roulements B73SS ne rentraient tout simplement pas sur l'axe ST59 dédié! |

|

|

Certes, le pied à coulisse n'est pas des plus adapté pour mesurer un diamètre intérieur de roulement, car on a tendance à le sous-évaluer en général. Toutefois, le fait de mesurer exactement la même valeur pour le diamètre intérieur du roulement B73SS et le diamètre de sa portée sur l'axe ST59 n'était quand même pas de bonne augure. |

|

|

Et, de nouveau, la pâte de polissage Simichrome Polish est entrée en piste. La meilleure solution que j'ai trouvé est d’appliquer la pâte de polissage sur un morceau de jeans (du vrai de qualité si possible) et de faire tourner la pièce pas trop vite à la Dremel. Mais j'ai commencé d'abord le travail à la main, pour jauger ce qu’il y aura à enlever pour éviter de mal faire. |

|

|

Comme toujours, il convient d'y aller progressivement, par étapes, et entre ces étapes, de nettoyer et de tester le montage jusqu'à obtenir un montage correct. |

|

|

En fait, dès que le traitement de surface de couleur noire a disparu, les roulements B73SS pouvaient se monter sur l'axe ST59. |

|

|

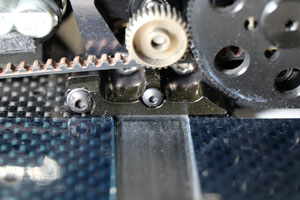

La notice propose de monter les deux roulements à billes B73SS directement côte-à-côte, entre deux rondelles SH0.5. |

|

|

Ce montage n'est mécaniquement pas très satisfaisant, et un montage à blanc l'a démontré. Il y a moyen de mieux faire. |

|

|

L'idée est de disposer entre les deux roulements B73SS une rondelle de 0.1mm d'épaisseur (voir peut-être de 0.05mm d'épaisseur) de sorte à ce que les cages extérieurs des roulements ne se contraignent pas l'une contre l'autre et que leur chemin de billes respectifs travaille correctement. De part et d'autre des deux roulements ont été disposées d'autres rondelles fines de sorte à bien les centrer et qu'ils ne bougent pas axialement. |

|

Montage des demi-platines supérieures.Les platines supérieures sont fixées au bâti-moteur grâce à des vis spéciales ST019 visibles ci-dessous. Les perçages dans les demi-platines supérieures pour le passage de ces vis ST019 comportent un fraisage usiné en collerette qui correspond à la collerette desdites vis. C'est vraiment subtil de la part d'Awesomatix. Si une seule des vis ST019 est employée pour fixer une demi-platine supérieure sur le bâti-moteur AM177, alors le montage résultant est une liaison pivot dans le plan du châssis avec très peu de jeu. Si deux ou trois vis sont employées, alors la demi-platine supérieure est montée verrouillée sur le bâti-moteur. |

|

|

Pour que ce montage fonctionne comme prévu, il faut que tout soit fabriqué de façon extrêmement précise. Avec les demi-platines et les vis livrées par Awesomatix, aucun problème rencontré heureusement. |

|

|

Mais ce n'est pas toujours le cas malheureusement. Par exemple les vis TP-117 en titane proposées par la marque T-Works comme alternatives aux vis Awesomatix ST019. Celles que j'ai reçu étaient fausses (partie cylindrique lisse sous la collerette trop longue d'environ 0.5mm) et inutilisables, car elles donnaient aux demi-platines beaucoup trop de jeu. Un faux-pas étonnant de la part de Tworks, une marque qui ne m'avait jamais déçu jusqu'ici. Ce sont d'ailleurs des articles de chez Tworks qui permettront de fiabiliser grandement ma Awesomatix A12 dans un futur article à venir. |

|

|

Il existe un nombre impressionnant de demi-platines ou de platines monoblocs proposées pour la A800MMX par moultes optionneurs. Il y a à manger et à boire dans ce qui est proposé sur le marché. Certains font preuve dans ce domaine d'une intéressante créativité, et d'autres se contentent de copier. On ne va pas disserter ici de l'intérêt de ces options, mais attention à la qualité de ces demi-platines ou de platines monoblocs, car il est extrêmement important que l'usinage des logements des ST019 soit réalisé à la perfection, sinon elles seront inutilisables. En exemple, les demi-platines en photo ci-contre sont d'origine Torpine. |

|

Les courroies.Les deux courroies BEL351B sont identiques. Comme leur référence l'indique, elles font 351mm de long pour 3mm de large. Ce sont des Bando STS S3M 351, comme chez bien d'autres marques (Team Xray T4 2020 et 2021, Mugen MTC-2 version kit, ARC R11 par exemple). Il existe des courroies blanches plus souples chez Awesomatix, vendus assez chères sous la référence BEL351LF, et qui ne semblent pas être souvent utilisées de ce que j'ai pu observer dans les stands. En courroies pour le stock de pièces détachées, j'ai pris des XPRESS référence 10630 pour la XQ10 Execute, qui sont aussi des Bando STS S3M 351 renforcées aramide, mais vendus deux fois moins chères. Pour information, XPRESS propose deux autres qualités de courroies en 351mm de long pour 3mm de large sensiblement au même prix que les 10630, les 10647 qui sont des Bando plus souples, et les 10496 qui sont des MBL renforcées aramide. On en trouve des Bando aussi chez ARC (référence R114022), H2RD (HRD008), Rebellion-RC (RRCMMBT) et Team XRay (305435 en version "normale" et 305436 en version souple), Tough Racing, Zero-Tribe (ZT-1076), Gtop, etc. Les Yokomo BD-351L sont probablement aussi des Bando. Les Mugen référence A2242 sont semblent-ils aussi des MBL renforcées aramide. |

|

Assemblage des suspensions (suite).Les clips en plastique P07 seront ébavurés pour des raisons esthétiques. Il faut s'assurer que des clips soient bien à plat, car sinon l'insertion sur les chapes P03 sera difficile. |

|

|

Si d'aventure l'insertion de la chape P03 dans son logement dédié dans le triangle s'avérait difficile, un léger coup de fraise à 90° pour créer un chanfrein permettrait de la faciliter. Dans l'éventualité où le logement dédié dans le triangle présenterait du jeu par rapport à la chape P03, il serait possible de le réduire en appliquant à l'aide d'une ou plusieurs très fines couches de colle cyanoacrylate dans ledit logement. Toutefois, dans mon cas, il n'y avait rien à redire sur l'ajustement entre les chapes P03 et leurs logements dans les triangles. |

|

|

On remarquera sur cette photo du train arrière deux assemblages vis-écrous au niveau du châssis. On ne voit toutefois pas sur celle-ci le petit joint de dimension 2.50*1.00mm en nitrile placé sous la tête de la vis, pour rendre cette dernière affleurante sous le châssis. La motivation de ces assemblages sacrificiels est de diminuer l'usure du châssis à l'arrière. Ils ne sont pas miraculeux, mais cela fonctionne. |

|

|

La boule de chaque renvoi d'amortisseur ST05L a été crayonnée. Ca ne coûte rien et ça marche bien, donc pourquoi s'en priver? |

|

|

Après insertion dans le logement dédié de la pièce en plastique P04, la tige du renvoi d'amortisseur ST05L a été également crayonnée. |

|

Montage des barres antiroulis.Dans le kit sont fournies pas moins de six barres antiroulis, deux SB10 de 1.0mm, deux SB11 de 1.1mm et deux SB12 de 1.2mm de diamètre. Avant leur montage, il convient de s'assurer de leur planéité. C'est fort appréciable, car normalement, les barres antiroulis supplémentaires ne sont disponibles qu'en options. |

|

|

Les pièces P05 ont un sens, car elles comportent deux trous, un plus gros pour la barre de 1.2mm, et un plus petit pour les barres de 1.1mm et de 1.0mm. |

|

|

Les pièces P05 s'ancrent au plus près de l'extrémité du triangle, dans la pièce P04. |

|

|

Les barres antiroulis tournent sur roulements à billes dans des pièces P12X moulées en plastique implantées à même le châssis. Ces pièces logent également les vis de droop. |

|

|

La notice conseille de couper la patte supérieure desdites pièces P12X pour ne pas entraver le mouvement des triangles lorsque ces derniers sont montés avec plus de rondelles sous leurs rotules pour relever le centre de roulis. Avec une lame de cutter bien aiguisée, l'opération n'est pas difficile. |

|

|

Toutefois, après un premier montage à blanc, force est de constater que le triangle passe vraiment très près de cette pièce P12X en statique. Il n'est donc pas déraisonnable de penser qu'en dynamique, le triangle puisse la toucher. Les arêtes des pièces P12X ont donc été biseautées pour augmenter le jeu entre celles-ci et les triangles. |

|

|

Un passage des arêtes biseautées sur du papier de verre a été pratiqué pour les arrondir. |

|

|

Et voilà le travail! |

|

|

Pour obtenir un réglage constant du droop et pour éviter d'abîmer le châssis, les extrémités des vis de droop ont été travaillées au papier de verre fin pour casser les angles et les arrondir. |

|

|

On voit mieux sur cette photo les extrémités des vis de droop arrondis. |

|

|

Tout passe vraiment très juste sur cette auto. |

|

|

Mais ça passe quand même! |

|

Assemblage des suspensions (suite).Comme les chapes P03, les chapes P02 des triangles supérieurs ont été préparées plus ou moins selon la méthode décrite dans un ancien article de ce même site intitulé "Préparation des chapes en plastique". Cette préparation permet de faire certains réglages et d'effectuer certains démontages également plus rapidement et deuxièmement, elle permet d'éviter une prise de jeu prématurée des chapes par des déchapages à répétition. |

|

|

La méthodologie consiste à percer avec un forêt à main de 2mm depuis l'intérieur vers l'extérieur (pour éviter que la bavure générée ne bloque avec les empreintes hexagonales des rotules) un trou dans la chape. Il ne faut pas utiliser de mini-perceuse électrique qui tournerait trop vite, chauffant ainsi le plastique de la chape qui se déformerait. Et comme déjà écrit auparavant, il est important que le forêt ne soit pas émoussée pour ne pas avoir de retour de bavure à l'intérieur du logement de la chape P02. |

|

|

Pour obtenir un perçage centré dans la chape P02, elle a été calée (par exemple dans un outil pour le démontage des chapes) et un guide improvisé avec une rotule pour amortisseur. |

|

|

L'inévitable bavure extérieure faite par la mèche sera tranchée proprement avec une lame de cutter bien aiguisée. Les biellettes sont assez durs à visser dans les chapes P01, P02 et P13-4. Pour en faciliter le montage, on peut appliquer sur leur filetage une goutte de liquide vaisselle, de savon liquide ou d'huile. Pour faciliter les futures maintenances, toutes les biellettes de l'auto sont montées avec la même orientation. Sur les biellettes Awesomatix, l'orientation des biellettes est donnée par un trou placé de façon asymétrique. Tous ces trous sont orientés du même côté de l'auto (gauche ou bien droite, à choix). |

|

|

Après remontage de la chape sur la boule de rotule, joyeusement crayonnée, il convient de vérifier que celle-ci ne soit pas bridée dans ses mouvements. |

|

|

Cette modification permet de travailler bien plus rapidement et surtout évite de fatiguer inutilement les chapes P02 avec des montages et démontages. |

|

Préparation du support flottant de servo de direction.Le support de servo en aluminium de référence AM24-8 est non seulement flottant mais aussi monobloc. Bien qu'il soit théoriquement possible de monter un servo de taille normale, un servo court (low profile) -et de qualité - est très naturellement chaudement recommandé. Et rappelons qu'en électrique, que ce soit en loisir ou en compétition, on ne monte jamais le servo de direction sur silent-blocs (les pièces en caoutchouc qui sont souvent livrées avec le servo). Si vous souhaitez avoir une direction molle et imprécise, il n'y a rien de tel. |

|

|