Montage, essai et préparation

|

Edité le 12/02/2023. |

Aller directement à la deuxième partie.Introduction.La dernière Touring Car 1/10° électrique destinée à la compétition en date de la marque aux deux étoiles, le TRF420X (référence 42382) a déjà été présentée il y plus d'un an, le 2 février 2022. Bien que Tamiya ne soit plus officiellement engagé dans la compétition de haut niveau depuis un certain temps, la marque continue à proposer des modèles haut-de-gamme intéressants et très attachants, souvent sous-estimés. Par exemple, le TA07 MS, qui a fait l'objet de plusieurs articles sur ce même site, s'est avéré être une voiture rapide, prévisible, régulière et très ludique à piloter, malgré quelques défauts qui peuvent être facilement corrigés. Cependant, il ne peut pas rivaliser pleinement avec d'autres concurrentes en vogue, principalement en raison de la transmission monocourroie et des impératifs techniques qu'elle génère. De même, le TRF420, sur lequel est basé le TRF420X, a connu une carrière honorable en compétition dans certains pays et est généralement très apprécié par ses propriétaires. Malgré les apparences, les évolutions par rapport au TRF420 sont plus profondes qu'il n'y parait. Toutefois, l'absence de certains choix techniques sur le TRF420X, tels que des triangles inférieurs longs en carbone et des triangles supérieurs rigides, a été vivement critiqué à sa sortie par les "spécialistes" des réseaux sociaux. Pourtant, certains choix conservateurs avec pourtant des points techniques assez radicaux peuvent se justifier. Étant donné que nous ne pouvons que deviner ce qui se passe en interne chez le fabricant japonais sur le pourquoi du comment de ces choix, on ne peut que constater le succès commercial honnête du TRF420X dans certains pays. Avec ses choix techniques et son esthétique immédiatement identifiable, il est destiné plus particulièrement à une clientèle qui serait rebutée par les réglages complexes des triangulations modernes ou qui souhaiterait consacrer moins de temps à la maintenance, tout en permettant des réglages plus intuitifs. Le kit présenté ci-dessous a été acheté au début de l'été 2022, à la faveur d'une grosse baisse de son prix, probablement suite à un changement du taux de change. Ainsi, chez un détaillant suisse bien connu, le kit a baissé de... 196CHF entre février et août 2022! Depuis, son prix n'a pas arrêté de varier chez les gros détaillants européens et suisses. Ce reportage arrive avec un peu de retard par rapport à ce qui était initialement prévu. Cependant, pendant cette période, le temps a montré que cette voiture était capable de performances remarquables entre les mains de pilotes japonais ou allemands dans certaines courses, malgré une faible représentation. |

Le packaging.Le TRF420X est livré dans une boîte de transport en plastique de dimensions assez généreuses (dimensions internes: 445x200x120mm!). Elle pourrait accueillir sans problème une fois vidée une auto montée avec carrosserie et pneus. Hormis une sérigraphie rose fluorescente, sa décoration reste sobre et reprend les habituelles codes de la marque nipponne. Ouvrir une boîte d'un kit Tamiya, d'entrée-de-gamme ou haut-de-gamme, c'est toujours quelque chose de spécial, analogue à l'enchantement que l'on ressentait enfant en découvrant un nouveau jouet. La marque aux deux étoiles est dans le business depuis plusieurs dizaines d'années, et ça se voit. |

|

La notice.La notice, en noir et blanc et en quatre langues, est un modèle du genre comme à l'accoutumée chez Tamiya (japonais, anglais, allemand et français). Toutes les informations essentielles y sont, et sont présentées de façon dense, certes, mais lisibles. Il s'y trouve même des informations sur la sécurité, qui peuvent prêter à sourire, mais qui ont le mérite d'être présentes et qui mériteraient d'être lues par certaines personnes et même par celles qui se prennent pour des professionnels, le tout accompagné d'illustrations typiquement japonaises... Attention toutefois, les vis ne sont pas tout-à-fait représentées à l'échelle 1. Les références des pièces détachées sont regroupées sur les dernières pages de la notice. On regrettera toutefois que la partie réglage ne soit pas plus étoffée. Choses amusante, les photos officielles des autos haut-de-gamme Tamiya les présentent systématiquement avec de l'électronique maison plutôt orientée loisir et surtout avec, non pas une batterie LiPo, mais une batterie LiFe. Sur ce point aussi, les "spécialistes" des réseaux sociaux se gaussent, mais il y a de vraies raisons à cela, et on vous laisse deviner pourquoi... |

|

|

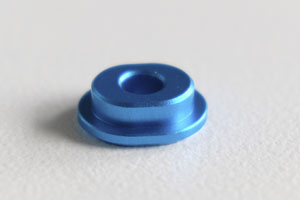

Dans la boîte du kit se trouvait un sachet en photo ci-contre contenant deux colonnettes en aluminium anodisé bleue pour les supports de batterie, celles livrées dans le premier batch étant trop longues. Une charmante attention! |

|

Les planches d'autocollants.On trouve dans le kit deux planches d'autocollants, une première très "racing"... |

|

|

... et une autre avec des indications de sécurité ("Caution: Hot" ou "Caution: Rotating parts" par exemple). |

La visserie.Un petit mot sur la visserie avant de commencer à proprement dit le montage, déjà énoncé dans de précédents article. Avant de vous ruer sur le premier kit de visserie titane ou aluminium venu pour monter votre auto, il faut savoir que la qualité de la visserie, aussi bien du matériau la constituant que de sa géométrie, a une influence directe sur le comportement de l'auto. Si on prend le cas des visseries à tête fraisée qui fixent les cellules au châssis, si celles en option n'ont pas exactement le même angle de cône que celles d'origine, votre châssis risque de tweaker. Pire, et déjà vu plusieurs fois, certaines marques commercialisent carrément des vis dont l'axe du filetage n'est pas le même que celui de la tête! Inutile de dire que la voiture est complètement tordue dans cas et qu'elle a peu de chance de rouler droit... D'autres marques proposent parfois de très jolies vis usinées, mais qui de par leur géométrie présentent une amorce de rupture sous la tête de vis, ou d'autres encore fabriquent leurs vis dans des qualités d'alliages métalliques assez surprenantes. Donc, avant de remplacer les vis d'origine en acier par d'autres en aluminium ou en titane, il faudra être sûr de leur qualité. Bien sûr, l'implantation des vis a son importance, car on peut être moins rigoureux pour les vis supportant les colonnettes de carrosserie que pour celles ancrant les supports de triangles au châssis par exemple. Tamiya livre son auto avec une visserie acier à tête hexagonale de couleur "gun metal" du plus bel effet, et que je n'ai pas eu le cœur de remplacer par une plus "bling-bling" dans l'ensemble. Même si j'avais en réserve des vis anodisées bleu en réserve, je ne les ai pas laissé après montage à certains endroits peu sensible car je trouvais l'effet obtenu "too much". Par contre, j'ai juste remplacé les vis à tête fraisée situées sous le châssis et à certains endroits-clés par des vis en inox à empreinte Torx de qualité. Outre les avantages indéniables (fiabilité, gestion plus facile de la force de serrage, forme en étoile supportant un couple de serrage plus élevé sans dégradation car le contact s'effectuant entre surfaces courbes et non arête contre arête, pas d'effet d'éjection de l'outil, etc.) des vis à empreinte Torx (encore appelée "vis-étoiles" ou "vis à empreinte hexalobulaire interne"), elles présentent une tête avec un cône bien centré par rapport à l'axe de la vis et légèrement moins haute que celle de chez Tamiya. L'inconvénient de la visserie Torx est qu'elle ne tient malheureusement pas toute seule sur l'embout de l'outil contrairement à la visserie à empreinte hexagonale. Petite précision encore. Il ne faut jamais, au grand jamais dégraisser sa visserie, par exemple au spray moteur! En effet, les couples de serrage des vis sont calculés avec un dépôt gras sur les vis, donc si on l'enlève, le couple de serrage obtenu devient aléatoire, mais surtout se situe loin des valeurs idéales. De plus, suivant les couples de matériaux assemblés, on risque de provoquer des phénomènes de soudure froide, et là, impossible de les démonter par la suite. Un set de vrais outils emmanchés de qualité pour un serrage décent et en ligne est chaudement recommandé pour monter cette auto (comme n'importe quelle autre d'ailleurs, que ce soit en loisir ou en compétition). Hudy et MIP sont les deux premiers exemples qui me viennent à l'esprit, mais il existe des tas d'autres qui fournissent une excellente qualité. Cela a cependant un prix, car les outils premier prix de qualité, ça n'existe tout simplement pas, car il est impossible d'en fabriquer en-dessous d'un certain prix, quel que soit le pays. |

|

Le luxe suprême pour monter son auto est un tournevis dynamométrique réglable. Il est maintenant possible, en cherchant un peu, d'en trouver de très bonne facture à un prix tout-à-fait raisonnable, l'équivalent de deux ou trois trains de pneus environ. Il doit accepter les embouts de 6.35mm de qualité de marque Hudy, MIP ou PB Swiss Tools par exemple. Renseignements pris, il semble que la valeur idéale de serrage pour les vis à tête hexagonale M3, par exemple pour une platine supérieure, soit de 0.55Nm. J'avoue préférer les serrer, un peu plus haut, à 0.6Nm. Pour les vis M3 à tête Torx sous le châssis, avec l'expérience, je monte par contre à 1.2Nm. |

|

Le châssis en aluminium.Pratique inaugurée semble-t-il avec le TA07MSX, le TRF420X est livré d'origine avec deux châssis, un premier en carbone sur lequel on reviendra après, et un second châssis en aluminium anodisé de couleur noire de 2.00mm d'épaisseur avec des fraisages du plus bel effet, avec deux "X" en son milieu. |

|

Les pièces en carbone.Le premier châssis est découpé dans une plaque de composite à base de fibres de carbone de 2.20mm d'épaisseur. Comme le châssis en aluminium, celui en carbone ne présente aucun fraisage pour abaisser le moteur, et encore moins avec son symétrique. Le voile du carbone sera donc sans discontinuité nuisible. L'implantation du moteur sera par contre plus haute, on a rien sans rien. Cette caractéristique était déjà présente sur les TA07MS et TA07MSX, afin de permettre plusieurs positions de fixation pour le moteur pour jouer sur la répartition des masses (ce qui n'est pas possible sur les TRF420 et TRF420X). Elle a aussi un autre énorme avantage selon moi. Elle retarde le vieillissement du composite à base de fibres de carbone, cette matière n'appréciant que peu les fraisages non débouchant, qui conservera ainsi plus longtemps le "tonus" de son flex et surtout préservera dans le temps l'hystérésis en torsion. |

|

|

Les différents types de pièces en carbone ont subis chacun un traitement différent, choisi en fonction des contraintes, en s'inspirant de l'article "Préparation de châssis et autres pièces en fibres de carbone". On commencera par dégraisser toutes les pièces en carbone et surtout leurs bords à l'alcool. Par précaution, on n'emploiera pas d'acétone qui pourrait éventuellement attaquer la résine liant le carbone. Sur la photo ci-contre, on voit une lame de cutter passée à plat sur le côté supérieur du châssis, ceci afin de vérifier qu'il n'y ait pas de déformation de la matière au niveau des perçages afin que les cellules et le bâti-moteur repose bien à plat et ne tweake pas l'auto. Les bords du châssis n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, sauf sur l'avant, là où il est en contact avec le parechoc en plastique. |

|

|

Cependant, si les bords du châssis ne seront pas cyanolytés, ils ont été néanmoins arrondis au papier de verre pour tout un tas de raisons. Attention cependant à ne pas trop arrondir certaines parties, voir ne pas arrondir du tout pour d'autres, comme par exemple celle en contact avec le parechoc. Comme d'habitude dans ce genre d'opération un peu délicate, il faut toujours réfléchir avant d'agir. Néanmoins, pour des raisons esthétiques, les bords gris mat ont été passés au marqueur indélébile noir, dont l'excédent a été essuyé, afin de donner à l'ensemble un aspect nettement plus esthétique. Un des conseils de préparation à reprendre absolument de l'article cité précédemment, c'est d'imprégner de colle cyanoacrylate - proprement et régulièrement bien sûr - le carbone à vif dans les fraisages destinés aux vis fixant le parechoc pour le renforcer. Il est préférable de nettoyer les parties usinées du carbone avant l'encollage afin d'enlever la poussière d'usinage. Cette petite astuce, extraite des notices Team XRay, peut bien sûr être reprise pour d'autres châssis. |

|

|

Plutôt que d'essayer de verser directement de la colle cyanoacrylate directement sur l'endroit à encoller avec l'embout du flacon, ce qui mène quasiment systématiquement au drame (vilaines coulures, doigts collés...), et ce même avec un embout capillaire, une astuce simple consiste à verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever un peu de colle avec l'embout d'un tournevis plat fin par l'appliquer comme avec un stylet. |

|

|

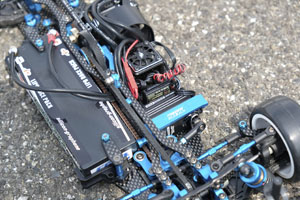

Une platine flottante découpée dans du carbone de 1.00mm d'épaisseur est également livrée. Ce concept, popularisé par l'optionneur australien RCMaker, vise à minimiser l'influence de l'implantation du récepteur et du contrôleur brushless sur le flex du châssis en surélevant très légèrement ces derniers sur une fine plaque. RCMaker n'en est cependant pas l'inventeur, car des pilotes japonais notamment avaient déjà tester ce concept auparavant. J'avoue avoir toujours été un peu septique sur la pertinence de ce concept sur le rapport entre l'influence du châssis en comparaison du coût de cette option. Mais il a néanmoins un avantage pratique indéniable. Il permet de démonter et remonter très rapidement le récepteur et le contrôleur brushless pour faciliter l'entretien ou pour passer d'un châssis à l'autre. Donc je l'ai conservé au final. |

|

|

Cette platine flottante a été en cours de montage raccourcie sur sa partie arrière pour permettre d'installer confortablement le ventilateur et son canaliseur d'air et très légèrement sur l'avant pour ne pas interférer avec le servo de direction.

|

|

|

Eu égard à la faible épaisseur de cette platine, les bords, un peu tranchants, ont été bien arrondies sans imprégnation avec de la colle cyanoacrylate. Cette platine flottante se fixe par le dessous sur un lest central de forme rectangulaire de 20 grammes par deux vis à tête fraisée de 3x5mm. Il ne faut pas hésiter à faire un montage à blanc pour vérifier que ces deux vis se centrent bien dans les deux trous de la platine et que cette dernière se place naturellement et sans trop forcer bien à plat. Dans mon kit, ce n'était pas le cas. Comme il ne faut surtout pas agrandir les diamètres des trous, j'ai donc passé un très léger coup de fraise conique, à la main, juste pour que les bords des trous soient propres, pour que tout rentre dans l'ordre. Avec le temps, les trous de la platine s'élargissent un peu et elle peut prendre un léger jeu dans le plan horizontal - preuve qu'elle travaille donc. On peut pour solutionner ça mettre sous les vis à tête fraisée des rondelles M3 avec un bon diamètre et la bonne épaisseur pour recaler le tout. |

|

|

La platine supérieure fait 2.00mm d'épaisseur. Ses bords n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, ils ont juste été légèrement arrondis, et ils ont été passés au marqueur indélébile noir. |

|

|

Cette platine supérieure est relativement fine et est asymétrique. Elle comporte une longue saignée centrale à l'avant comportant quatre positions de réglage de raideur et une courte saignée centrale à l'arrière avec une position de réglage. Ce réglage de raideur se fait en plaçant ou non à ces endroits des vis et écrous. Sur le papier, je ne suis pas vraiment complètement convaincu par ce montage. J'aurais préféré un système avec des pièces rapportées comportant des pions de maintien des deux bras de la fourche générée par les saignées, mais le système de Tamiya a l'avantage de la simplicité et son effet technique n'est pas identique à celui du système XPress. La platine supérieure sera fixé à l'avant du bâti moteur par une vis, et à l'arrière, soit fixement avec une vis par l'intermédiaire d'un insert en aluminium visible sur la photo ci-contre, soit légèrement flottant grâce à un roulement épaulé. |

|

|

Le montage de la platine supérieure avec le roulement à l'arrière a cependant ma préférence pour le moment dans la plupart des cas, que ce soit sur bitume ou sur moquette. |

|

|

Les deux supports d'amortisseurs sont quant à eux découpés dans une plaque de 3.00mm d'épaisseur. Ils ont été également préparés suivant la méthode décrite sur ce même site, c'est-à-dire avec encollage du bord à la colle cyanoacrylate et ponçage du bord au papier de verre. Un coup de marqueur noir a été passé pour la finition. |

|

|

Les pattes d'immobilisation de la batterie ont juste vu leurs bords légèrement arrondis et ont été finis avec un coup de marqueur noir. Pour le moment, les bras des porte-fusées de direction ne subiront aucun traitement, on verra plus tard pourquoi dans le chapitre dédié. |

|

|

Le raidisseur de châssis arrière en Té et la platine de parechoc ont également vu leurs bords légèrement arrondis et ont été finis avec un coup de marqueur noir. |

|

|

Le raidisseur de châssis arrière en Té constitue un vrai réglage et influe assez fortement sur le comportement de l'auto. Du coup, au fil des séances de training, j'ai beaucoup enlevé et remis ce raidisseur sur le châssis, ce qui n'est pas forcément aisé à faire rapidement sur la piste. Du coup, pour pouvoir opérer plus rapidement et surtout après avoir failli perdre une des écrous spécifiques en aluminium anodisé bleu référence 19803402 et avoir vu le prix de ceux-ci, je les ai purement et simplement collés à la colle cyanoacrylate sur le raidisseur en carbone dans les positions les plus utilisées. |

|

Les roulements à billes.Les roulements à billes comportent tous des flasques d'étanchéité bleus. Les roulements portent chez Tamiya des désignations spécifiques. Ainsi, les roulements de roues sont des "1050", soit des 5x10x4mm, mais aussi les plus étroits 5x10x3mm, et les roulements de spool et de différentiel des "1510", soit des 10x15x4mm. Les "850" sont des 5x8x2.5, flasqués ou pas, les "950" des 5x9x3mm, les "740" des 5x7x3, les "630" des 3x6x2.5mm, les "1280" des 8x12x3.5mm, les "620" des 6x2x2.5mm, les "1150" des 5x11x4mm, etc. |

|

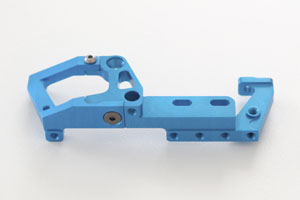

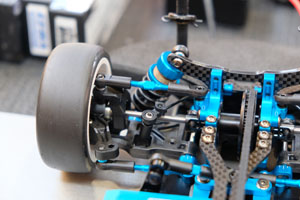

Le bâti-moteur.Le bâti-moteur consiste en un assemblage de deux pièces en aluminium anodisé bleu faisant office de bâti-moteur. A noter que si la qualité d'un point de vue dimensionnel semble excellente, on peut constater, comme sur le TA07MS, que la qualité de l'anodisation Tamiya semble avoir baissée depuis quelques années. En effet, on peut voir des trames plus sombres dedans, probablement dues à des replis de matière lors d'un usinage trop rapide et/ou à un dégraissage préalable trop léger. Globalement, les couleurs bleues des différentes pièces sont moins en harmonie que par le passé... Ca reste très beau dans l'ensemble, mais il y a un pincement au coeur quand même en songeant aux productions passées... |

|

|

Ces deux pièces s'assemblent avec deux vis, une première M3 à tête fraisée de 6mm de longueur sur le dessous, et une seconde M2.6 de 5mm de longueur sur un côté supérieur. Je suis moyennement fan des mélanges de taille de vis, mais bon... La vis du dessous n'est pas accessible sans démontage. Ces deux vis, en raison de leur rôle cruciale sur l'auto et de par le fait qu'elles ne seront pas souvent démontées, ont été sécurisées avec un peu de frein-filet bleu (couleur désignant une résistance moyenne dans la plupart des marques). Pour rappel, le frein-filet est un adhésif anaérobie qui s'applique avec précaution et en faible quantité et qui polymérise généralement complètement en 24 heures en un plastique thermodurcissable qui bloque l’ensemble fileté. Ces produits ne peuvent être utilisés que pour fixer du métal sur métal et en aucun cas dans des pièces en plastique. La vis M2.6 a été serrée avec un couple maximum de 0.6Nm et la vis M3 à 1.2Nm. |

|

|

Un support de ventilateur fixable au bâti-moteur est livrée d'origine. Il accepte un ventilateur de 30 ou 40mm. Il est destiné à se loger dans un trou du bâti-moteur, à l'avant du moteur. La vis de fixation M3 sans tête du support de ventilateur sur le bâti est accessible depuis le dessous du châssis pour une maintenance plus aisée. |

|

|

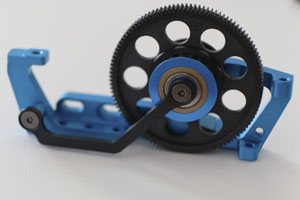

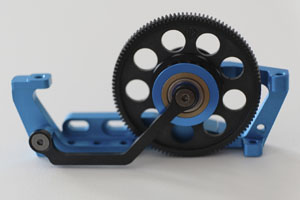

La notice préconise de monter d'abord le bâti-moteur sur le châssis, puis de monter la transmission. Toutefois, afin de bien vérifier le bon fonctionnement de l'ensemble poulies et couronne, j'ai d'abord fait un montage à blanc. |

|

|

Une couronne 64DP de 116 dents est livrée dans le kit, ainsi qu'un pignon de 30 dents, ce qui donne, vu que le ratio interne est de 1.85, un rapport de 7.153, ce qui sera bien trop court pour la motorisation 17.5T Open ("Japan Style") que je souhaite monter sur l'auto. Attention, ce pignon et cette couronne ne sont pas en module 64DP malgré les apparences, mais au module 0.4 typiquement japonais, peu commun sous nos contrées. En pratique, il semblerait que le 0.4 puisse se mixer avec le 64DP, mais il est toutefois préférable de ne pas opérer ce genre de mélange (voire l'article sur ce même site intitulé "Module de transmission"). De toute façon, la couronne sera remplacée par une plus petite de marque Axon ou RW Racing pour les premiers tours de roues. |

|

|

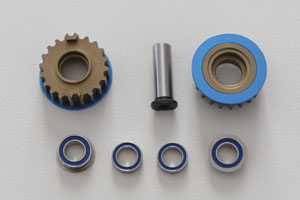

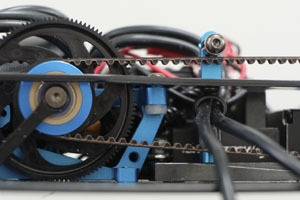

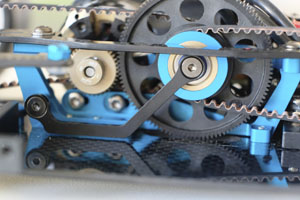

Les deux poulies de 20 dents sont entièrement en aluminium, et comportent deux pièces préassemblées en usine, un pièce dentée anodisée dur et une flasque anodisée bleu. Une deuxième flasque en plastique est à monter légèrement en force sur la denture. La couronne sera placée entre les deux poulies, juste immobilisée par la paire de pions que chacune d'entre elles portent. Du coup, chaque poulie tourne sur deux roulements à billes (un conventionnel et un épaulé). Pour éviter que les roulements au centre ne voyagent de trop, des rondelles avec un faible diamètre extérieur pour ne pas frotter contre le diamètre intérieur ont été installées, mais il y aurait moyen de faire mieux, par exemple avec des joints toriques ou un ressort comprimant très légèrement les bagues de roulement interne pour obtenir un contact oblique. |

|

|

L'axe sur lequel tournent les poulies centrales est en acier dur et est rapporté sur le bâti-moteur. C'est bien moins impressionnant que d'avoir un ensemble axe et bâti-moteur monobloc comme sur une Awesomatix A800 par exemple, mais l'expérience a montré que, outre la difficulté à respecter les côtes d'usinage qui font que la partie axe est légèrement conique, à la longue, ladite partie axe qui est donc en aluminium, s'use au niveau des cages intérieures des roulements. |

|

|

L'épaisseur de l'empilement roulement - poulie - couronne - poulie - roulement dépend donc de la couronne choisie. Le calage axial se fera avec des rondelles fines au dixièmes de millimètre. Ce réglage doit être particulièrement soigné, car trop lâche, la couronne ne sera pas bien guidée, et trop serré, la transmission sera bridée. |

|

|

Le montage de l'ensemble poulies-couronne est immobilisé sur son axe par un renfort à son extrémité qui relie cette dernière au bâti-moteur. |

|

|

Ce renfort fait également office de butée radiale pour la batterie. Sa partie inférieure est légèrement relevée pour ne pas interférer avec le châssis. |

|

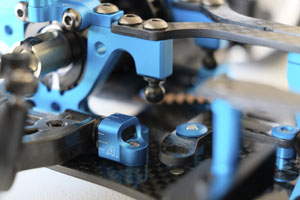

Les supports de biellettes.Les supports de biellettes autorisent un réglage fin de l'implantation de la biellette suivant deux axes. La notice conseille de mettre comme réglage de départ de mettre des rondelles de 2mm d'épaisseur sous la vis à boule, et une cale de 0.8mm sous les vis de fixation de supports de biellettes. |

|

|

Il existe en option de magnifiques cales vendues sous la référence 42307, le set contenant une paire de cales de 0.5mm et une de 0.8mm. Théoriquement, il faudrait donc acheter au moins deux sets. Ces pièces sont très jolies et permettent un appui bien à plat, mais honnêtement, à l'usage, elles sont nettement moins pratiques que de simples rondelles. En effet, pour insérer ou enlever une de ses cales, il faut enlever les deux vis, et donc déloger le cardan de la sortie correspondante. Avec de simples rondelles, au final, les interventions sur ce réglage se font plus rapidement. |

|

Les cellules.Les cellules en aluminium ne sont malheureusement pas symétriques droite et gauche et/ou avant arrière. C'est un peu dommage pour les compétiteurs qui souhaiteraient stocker des pièces détachées. Les cellules arrière présentent une excroissance afin de pouvoir monter un train arrière à pincement autovariable disponible en option sous la référence 54887. |

|

|

Il faut bien vérifier le dessous de la cellule, que celui-ci ne présente pas de bourrelet de matière ou autre imperfection au niveau des taraudages en passant par exemple une lame droite dessus. Si ça accroche, ce problème, le plus souvent un effet de pointe lors de l'anodisation, ou plus gênant, un replis de matière, risque d'affecter le tweak de l'auto. Certains pilotes pointilleux, à titre préventif ou curatif, passent donc un léger coup de fraise à 90° (obligatoirement en parfait état et idéalement haut-de-gamme) à la main dans les taraudages sous les cellules. La quantité de matière enlevée doit alors être minime. Cependant, je n'ai honnêtement pas effectué cette opération, car elle ne se justifiait pas ici. |

|

|

Il existe sur le marché des barres pour l'alignement des cellules au montage, par exemple chez Techtra, Leespeed, Active Hobby, T'Works, Cox, etc. Elles sont appelées "bulkhead alignment tool" ou "bulkhead setup block tool" par exemple, et se présentent sous différentes formes. Cependant, leurs buts sont les mêmes, monter les cellules sur le châssis en s'assurant qu'elles soient bien parallèles, ou de vérifier qu'elles le sont. Mais selon moi, ces coûteux outils ne constituent en aucun cas un achat indispensable, et que, mal utilisés au montage, on peut se demander ne génèrent pas des contraintes internes nuisibles. Le but de la manoeuvre présentée sur la photo ci-contre n'est pas d'aligner les cellules au montage (car cela créerait ces fameuses contraintes internes), mais de vérifier le bon alignement de celles-ci après montage avec les axes de triangle, ou encore de contrôler facilement que tout est resté bien aligné, après un choc par exemple. Il faut toutefois raison garder si on observe que les axes ne coulissent pas parfaitement bien. En effet, les trous utilisés dans les cellules sont des trous de positionnement à l'usinage et ne sont autrement pas fonctionnels. De plus, l'anodisation est rentrée dedans et il pourrait y avoir des effets de pointes. Prudence donc dans l'interprétation des observations! |

|

Le support de servo.Le support de servo en aluminium est non seulement flottant mais aussi monobloc. Bien qu'il soit théoriquement possible de monter un servo de taille normale en charcutant la platine flottante ou en la supprimant, un servo court (low profile) -et de qualité - est très naturellement chaudement recommandé. Et rappelons qu'en électrique, que ce soit en loisir ou en compétition, on ne monte jamais le servo de direction sur silent-blocs (les pièces en caoutchouc qui sont souvent livrées avec le servo). Si vous souhaitez avoir une direction molle et imprécise, il n'y a rien de tel. |

|

|

Afin que le servo de direction ne bouge pas sur son support, Tamiya livre dans le kit de magnifiques rondelles cuvettes en aluminium anodisé bleu spéciales pour servo... |

|

|

... et j'ai bêtement réussi à en abimer une parce que je ne m'étais pas rendu compte que l'outil n'était pas complètement rentré dans la tête en serrant. Le traumatisme persiste encore... |

|

|

Le support de servo est fixé par trois vis au châssis. On aurait préféré deux vis et deux pions de centrage, ou bien un pion oblong de centrage, mais bon, trois vis, ça ira aussi, surtout que Tamiya a eu la bonne idée de ne pas mettre la vis au centre exactement au milieu. Toutefois je trouve la patte du support en contact avec le châssis un peu courte en longueur. Pour sécuriser un peu plus le montage, le dessous en contact avec le châssis de la patte du support de servo a modérément été rayé avec du papier de verre pour augmenter son coefficient de frottement. Pour l'anecdote, cette astuce a honteusement été empruntée au concepteur des Awesomatix. |

|

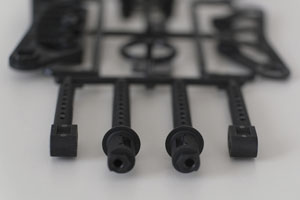

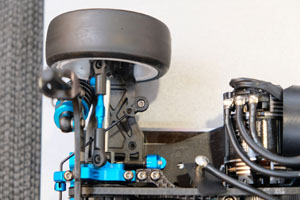

Montage des suspensions.Les triangles sont moulés dans un plastique assez fortement chargé en fibres issus du TRF420. Chaque grappe de moulage comporte un triangle avant et un arrière. |

|

|

J'ai préféré réaléser très légèrement les triangles côté ancrage intérieur, car, s'ils n'étaient pas vraiment serrés sur les axes du triangle, le frottement n'était pas vraiment "gras", c'est-à-dire optimum. Côté extérieur, l'ajustement avec l'axe était correct, donc je n'ai rien touché. |

|

|

C'est indiqué dessus, les triangles sont en polyamide renforcé de fibres de carbone. |

|

|

Les triangles avant et arrière comportent des boules de rotule sorties de moulage. On en reparlera plus tard lors du montage des barres antiroulis. |

|

|

Pour obtenir un réglage constant du droop et pour éviter d'abîmer le châssis, les extrémités des vis de droop x8mm ont été travaillées au papier de verre fin pour casser les angles et les arrondir. Petite astuce, appliquer sur cette vis une goutte de liquide vaisselle ou de savon liquide avant de faire le filet dans le triangle. |

|

|

Les positions d'ancrage sur les triangles sont déterminées par ces inserts en aluminium anodisé bleu. Ceux livrés dans le kit sont pour une position intermédiaire, dite "B". En option, il existe sous la référence 54943 des inserts "A-C" permettant d'obtenir une position d'ancrage plus à l'intérieur ou plus à l'extérieur. On en reparlera dans le deuxième volet de cet article. |

|

|

Lorsque ces triangles sont apparus sur le TRF420, certains pilotent se sont plaints de casser régulièrement des triangles avant. Il est vrai, et on le voit sur la photo ci-contre, que le logement du triangle recevant ces inserts en aluminium anodisé bleu présente à un endroit une paroi fine pouvant constituer un point faible. Toutefois, un montage peu soigné ne fera qu'amplifier ce problème. |

|

|

Les amortisseurs sont reliés aux triangles par ces vis sans tête de 3x10mm. |

|

|

Si on monte ces vis n'importe comment dans les inserts en aluminium en serrant jusqu'au fond du logement, on risque de créer une forte contrainte interne dans le triangle qui ne demandera qu'à se libérer et à casser le triangle au premier choc venu. Mais heureusement, la parade pour éviter que cela ne se produise est assez simple. |

|

|

Les boules de rotule pour les amortisseurs ont un diamètre de 5.8mm et sont proposées avec l'excellent traitement fluorine de Tamiya. |

|

|

Pour éviter de générer des contraintes internes dans le triangle sans devoir chaque fois vérifier que les vis sans têtes ne butent contre le fond du logement de l'insert en aluminium dans le triangle, les boules de rotule de 5.8mm ne seront donc pas montées comme indiqué de la notice. La vis sans tête de 3x10mm sera dans un premier temps vissée dans la boule de rotule jusqu'en butée, mais sans excès, car cette butée est constituée par un petit replis de matière constituant la transition entre l'empreinte hexagonale et le trou taraudé. Ainsi, avec les épaisseurs de rondelles conseillées par la notice, la tête de vis arrive juste au fond du logement de l'insert sans buter contre celui-ci et mettre le plastique du triangle sous contrainte. |

|

|

Pour encore améliorer le montage et mieux gérer les efforts, les rondelles M3 de 5.5mm de diamètre extérieur ont été remplacées par des rondelles M3 de 7.8mm de diamètre extérieur. |

|

|

Cette modification a été effectuée aussi bien à l'avant qu'à l'arrière. Les rondelles M3 de 7.8mm de diamètre extérieur visibles sur les photos sont d'origine T'Works, qui les proposent en différentes épaisseurs. Ce type de rondelles existent dans d'autres marques, et même en anodisé bleu pour les puristes. |

|

|

La notice demande, à raison, de percer avec une mèche à main les porte-fusées arrière. Elle préconise une mèche de 2.5mm, mais une de 2mm suffira. |

|

|

Les porte-fusées arrière présentent une petite bavure de moulage qu'il conviendra de gratter pour avoir une surface plane. |

|

|

La liberté de la suspension est un des éléments clefs de la tenue de route d'une auto. Il ne suffit pas de s'assurer de sa bonne liberté en statique, il faut également s'assurer d'une bonne liberté en dynamique, sous contrainte. Certains pilotes de haut niveau vaporisent ou déposent régulièrement sur les articulations de la suspension de la WD40 ou certains lubrifiants spécifiques. Cela rend la voiture certes plus agile dans les changements d'appui, mais la méthode est contraignante, réclame surveillance et entretien et ne se marie pas très bien avec la poussière. Dans le passé, j'avais déjà essayé de travailler avec de la poudre ultrafine de disulfure de molybdène (MoS2). Ce produit possède des propriétés très intéressantes, mais il est franchement désagréable à employer. Il existe une alternative, certes globalement moins performante (coefficient de frottement légèrement plus élevé, moins bonne filmabilité et adhérence, mais meilleure tenue à l'humidité), mais bien plus facile à se procurer, plus économique et moins contraignante à l'usage, le graphite, qui est un lubrifiant sec. |

|

|

Ainsi, pour lubrifier l'intérieur des passages des axes de triangle, il suffit de faire passer un mine dans ceux-ci, après les avoir bien nettoyés. Les pièces en frottement les unes avec les autres seront également "coloriées" au crayon de papier. Du HB standard conviendra fort bien, mais avec du 2B c'est encore mieux. Ce sera le cas des passages des axes de porte-fusées arrières. |

|

|

Ici les passages des axes des étriers avant. |

|

|

Et ici les passages des axes de triangle. |

|

|

L'axe d'articulation entre le triangle arrière et le porte-fusée arrière est immobilisé par une vis sans tête de 3x3mm. Cette dernière doit juste servir à maintenir l'axe en translation sans plus. si cette vis est trop serrée, l'axe se déforme légèrement et la suspension sera bridée. |

|

|

Les étriers avant ont également été percés avec une mèche de 2mm, comme le recommande la notice. On peut voir certains pilotes percer un flanc de leurs étriers pour y fixer une tige de butée de carrosserie. Cependant, les pièces de la suspension du TRF420X sont moulés dans un plastique fortement chargé en fibre pour la rigidité, donc plus fragile. A mon avis, le bénéfice obtenu par les butées de carrosserie ne justifie pas de fragiliser les étriers à cet endroit critique. Pour monter des tiges de butée de carrosserie, on vous donne rendez-vous au second volet de cette présentation du TRF420X. |

|

|

Les porte-fusées de direction ont été pré-filetés avec une vis plus costaude de même diamètre. Comme pour toutes les pièces en plastique, pour éviter d'abimer le filet ainsi créé lors du montage final, il faut chercher le début du filet avec la vis à monter. Pour se faire, on tourne la vis avec le tournevis à l'envers, c'est-à-dire dans le sens anti-horaire, puis, lorsqu'on sent que la vis marque un pas, ou tombe en quelque sorte, on est à l'endroit du début du filet, et on peut visser normalement. On évite ainsi de créer un nouveau filet dans le plastique. |

|

|

Le kit offre la possibilité de monter deux sortes de bras de direction sur les porte-fusées avant, des premiers moulés dans un plastique fortement chargé de fibres de carbone, et des seconds découpés dans une plaque de carbone. Ces derniers sont théoriquement plus rigides, et donc plus devraient offrir théoriquement une direction plus précise. Mais la théorie est une chose, et la pratique une autre. Effet, les bras en plastique se verrouillent mieux dans les porte-fusées et offrent un montage sans jeu, plus rigoureux. Les bras en plastique présentent une possibilité d'un jeu, certes faible, mais qui aura des conséquences néfastes sur la direction. |

|

|

Mais la solution pour supprimer ce jeu avec les bras en carbone est simple. Il suffit de repérer les parties des zones de verrouillage où il manque de la matière, d'appliquer un fin film de colle cyanoacrylate, de bien attendre qu'elle sèche. Je n'ai pas pulvériser un accélérateur de colle cyanoacrylate, car ce type de produits est non seulement hautement désagréable à utiliser, mais attaque aussi parfois les plastiques et les résines. Si un essai de mise en place montre que le film n'est pas assez épais, on recommence l'opération. |

|

|

Les parties de ces bras ne servant pas au verrouillage sur les porte-fusées de direction ont été préparées suivant la méthode décrite sur ce même site, c'est-à-dire avec encollage du bord à la colle cyanoacrylate et ponçage dudit bord au papier de verre, en prenant garde à ne pas enlever trop de matière toutefois. Un coup de marqueur noir a été passé pour la finition. |

|

|

Quels que soient les bras de direction choisis, en plastique ou en carbone, il faudra prendre garde au fait que, comme ils n'ont pas la même épaisseur, l'épaisseur de rondelles sous la boule de rotule sera différente. Pour rappel, jouer sur l'épaisseur de rondelles sous la boule de rotule permet de modifier la prise de pincement à l'enfoncement, autrement appelé "bump-steer". |

|

|

A remarquer que certaines boules de rotule sont, suivant leur emplacement, traitées avec le revêtement Fluorine Tamiya, et d'autres non. |

|

Montage des barres antiroulis.Dans le kit sont livrée une barre antiroulis avant d'un diamètre de 1.30mm et une arrière d'un diamètre identique. Pour avoir une auto à la tenue de route rigoureuse, il convient, entre autres, de vérifier régulièrement, et ce dès le montage, que les barres antiroulis reposent bien à plat. Avec celles livrées dans le kit, ce n'était malheureusement pas vraiment le cas. Heureusement cela se corrige très facilement en tordant très légèrement et stratégiquement les barres pour les remettre à plat. |

|

|

Je me suis assurée en premier que les chapes en plastique tournaient librement sur les boules de rotules. Attention, toutes les chapes du kit ont un sens d'insertion. Elles comportent un point moulé qui doit être orientés côté boule de rotule. |

|

|

La fine bavure de moulage présente sur la boule recevant la chape de la barre antiroulis sera supprimée par un grattage délicat avec un scalpel ou une lame de cutter, sur les triangles avants et arrières. |

|

|

Cela pourrait ne pas suffire, et il faudra donc utiliser d'une lime fine délicatement. La chape de rotule doit pouvoir bouger librement sur la boule, et ce sans lubrification. |

|

|

Les boules de rotule des triangles ont également été joyeusement crayonnées pour encore plus de liberté de fonctionnement. |

|

|

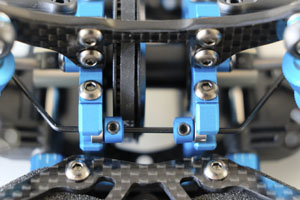

Les barres antiroulis tournent sur roulements à billes dans les cellules par l'intermédiaire de petites pièces en aluminium anodisé bleu et de petites vis sans tête 3x2.5mm. Ils conviendra de doser subtilement le serrage de ces dernières pour que celles-ci soient suffisamment bloquées sans tordre la barre antiroulis. |

|

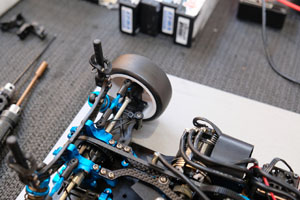

Montage du spool avant.Le spool est en trois parties, un ensemble corps et poulie monobloc et deux sorties en aluminium. Les embouts blades pour cardan avant font 4.5mm d'épaisseur, contre 3.6mm pour ceux de l'arrière. N'hésitez pas à en avoir quelques-unes en réserve! Les grappes d'embouts de blades pour cardan sont vendues sous la référence 54921. |

|

|

Pour les courses indoor, où le balisage est un peu plus rude, je monte des sorties de spool en acier, vendues en option sous la référence 54934 avec une grappe d'embouts de blade pour cardan. |

|

|

Le fabricant H2RD basé à Hong-Kong propose des sorties de spool en aluminium anodisé anti-usure pour TRF420 et TRF420X qui se veulent plus rigides et plus légères que les versions Tamiya en acier ou en aluminium. Elles sont visibles sur la photo ci-contre, par contre elles n'ont pas été encore testées. Visuellement, elles semblent toutefois de qualité. Leur dessin fait qu'il faut enfiler les roulements sur le corps du spool car les sorties, d'un diamètre extérieur plus grand que celles d'origine Tamiya, les emprisonnent.. |

|

Les supports de roulement du différentiel et du spool.Les pièces en plastique noir en photos ci-contre font office de supports de roulement du différentiel et du spool permettent également d'assurer le réglage de la tension des courroies, mais aussi de la hauteur de ceux-ci. Une saignée moulée dans ces pièces assure le repère de ce réglage. Cependant, une fois en place, difficile de correctement visualiser ces repères quand les conditions de luminosité sont mauvaises. Un mauvais réglage pourrait avoir des conséquences assez dramatiques sur l'alignement de la transmission. Solution parmi d'autres, mettre en valeur ces repères avec une couleur bien visible, ici obtenue avec un stylo de peinture couleur blanche. La hauteur du différentiel et du spool est un réglage en soit, car elle a une conséquence sur l'angle de travail des cardans. Globalement, la position haute procure au train concerné plus de vivacité dans les changements d'appui et la prise de roulis est plus grande, et la position basse plus de stabilité et de motricité avec moins de prise de roulis. Sur bitume, une position haute sera privilégiée pour le différentiel et le spool et une position basse sur moquette. Mais rien n'empêche de mixer une position haute sur un train et une basse sur l'autre, ou de rechercher un effet spécifique en ne respectant pas les préconisation pour bitume et moquette. |

|

Montage du différentiel arrière.Sur le TRF420X, le différentiel arrière comporte un corps en plastique, alors que beaucoup d'autos de la concurrence sont passés au corps métallique. Le corps en plastique a ses inconvénients - guidage plus rigoureux, dissipation de la température, plus de constance, du moins en théorie - mais aussi ses avantages. Outre sa légèreté, le différentiel Tamiya complet, vendu sous la référence 51649, est l'un des moins cher du marché, jusqu'à 2.5 fois moins cher que d'autres à corps métalliques. Cela permettra d'avoir un deuxième différentiel complet rempli d'une huile avec une viscosité différente sans avoir trop à saigner son budget. Pour être rigoureux, il faut préciser que ce différentiel 51649 est (ou était, car cela a pu changer entre temps) vendu avec des bagues en bronze au lieu de roulements à billes au niveau des sorties et avec des joints toriques noirs qui sont un peu durs, et non avec les joints bleus visibles sur les photos, les fameux VG. Ce n'est pas dramatique, car bien montés, les joints noirs remplissent leur office plutôt correctement, même si les bleus font bien meilleurs impressions. Néanmoins, pour ceux qui souhaiteraient monter leur(s) différentiel(s) supplémentaire(s) de façon rigoureusement identiques, ces joints bleus sont disponibles sous la référence 42374. Les roulements pour les sorties sont des 850. |

|

|

Attention, le différentiel complet de référence 51568 pour le TRF419 ne se monte pas sur le TRF420X, car très légèrement plus large. Il est facile à confondre car il comporte aussi une poulie de 37 dents. Si par hasard il y avait erreur lors d'un achat, seul les demi-coquilles en plastique diffèrent entre ces deux générations de différentiel, le reste étant totalement compatible. Les carters du différentiel référence 51649 sont vendus sous la référence 51643. Le différentiel sera préparé selon la méthode décrite dans l'article "Préparation du corps d'un différentiel à pignons pour Touring Car 1/10° électrique" proposé sur ce même site, de façon à ce que les quatre trous des vis du corps de différentiel soient débouchant. Cette méthode permet de préserver les taraudages du corps en plastique. En effet, de l'huile rentre immanquablement dans ceux-ci, et l'huile étant un fluide incompressible, il peut arriver qu'on doive forcer pour loger correctement une des vis, au risque de détériorer le taraudage. |

|

|

Sur certaines autos (comme les Team Magic E4RSII, E4RS III et E4RS4, certains modèles Hot-Bodies, etc.), ces trous débouchants existent déjà, mais malheureusement pas chez Tamiya. Avec une petite variation toutefois, car les quatre vis de fixation sont vraiment de petit diamètre. Une mèche de 1mm a été ainsi employée pour le perçage. Cette mèche a été préalablement cerclée avec de la gaine thermorétractable faisant office de guide dans le trou de la vis. Les trous débouchants seront percés avec la mèche montée sur un outil à main. Il y a en effet très peu à percer et faire l'opération de perçage à la main permet de bien doser l'effort sans risque de déraper. |

|

|

La paroi à percer est en effet assez fine. Le copeau sera naturellement évacuée et la petite bavure générée tranchée. |

|

|

L'opération sera répétée bien sûr pour les taraudages des quatre vis du corps de différentiel. |

|

|

La gaine thermorétractable se tasse parfois quand on se laisse surprendre par la sortie de la mèche, mais il suffit de la remettre en place et de passer rapidement la flamme d'un briquet pour qu'elle redevienne fonctionnelle. |

|

|

Et voilà le résultat, quasiment invisible mais tellement utile! |

|

|

Comme on a pu le voir sur d'autres grappes de plastiques moulés, celles-ci comportent un certain nombre d'informations, comme un ou des numéros de référence (ici 42285, qui n'est pas le numéro de référence de la grappe, mais celui du kit de la TRF419 dans laquelle elle était présente pour la première fois et A911709-50, qui doit être une référence interne), la date de fabrication du lot (ici probablement juillet 2021). |

|

|

On peut encore voir deux logos de copyright avec deux années, 2011 et 2014, ainsi qu'une indication de la matière, du polyamide renforcé de fibres de verre, mais il semblerait que Tamiya se réserve la possibilité de mouler cette grappe également avec du polyamide renforcé de fibres de carbone. Je ne crois pas en avoir déjà vu, mais je me trompe peut-être. |

|

|

De par sa grande expérience dans le domaine des maquettes en plastique, Tamiya possède une énorme expertise en matière de moulage. |

|

|

Toutes les pièces des grappes ne sont pas forcément utilisées, à l'image du croisillon en plastique ci-contre. |

|

|

Deux axes métalliques traités sont en effet fournis dans le kit pour constituer une croix pour porter les satellites. |

|

|

Les satellites comme les planétaires du différentiel sont à détacher proprement et les éventuelles restes au niveau de la coupe sont à ébavurer. |

|

|

Le joint en papier a été soigneusement pré-imprégné avec l'huile pour différentiel livrée avant son montage dans le corps du différentiel. Attention en le manipulant, certaines découpes sont particulièrement fines. L'idéal est de récupérer un des nombreux sachets en plastique du kit, d'y insérer le joint en papier, et de le remplir d'un peu d'huile silicone et de bien le laisser s'imbiber. |

|

|

Les logements de o-ring ont été largement tartinés de Green Slime, et un fin film d'huile pour différentiel a été appliqué les rondelles de calages. |

|

|

Les volumes morts au niveau de la portée de roulement dans les deux demi-coquilles ont été remplis de graisse d'étanchéité type Green-Slime. |

|

|

Les sorties, en aluminium, tournent chacune sur un roulement de taille 850. |

|

|

Avec une pince brucelle, la mise en place des goupilles sur les sorties ne posent pas de difficulté. |

|

|

Le joint, imbibé d'huile, doit être posé délicatement dans son logement, bien à plat. |

|

|

En photo ci-contre, les satellites sont mis en place dans le carter de différentiel. Pour remplir le différentiel, la notice conseille de remplir le carter de différentiel jusqu'à un certain niveau. Il s'agit d'une méthode moyennement fiable, et à la répétitivité très aléatoire. On trouve maintenant facilement de petites balances très abordables (sauf si revendues par une marque connue) qui permettent d'effectuer un remplissage fiable et répétitif. En effet, si le différentiel n'est pas assez rempli, l'huile aura du mal à remplir son rôle, et trop rempli, le différentiel risque d'être détruit en raison de la pression générée en fonctionnement. Ce n'est donc pas un investissement futile. Je n'ai pas trouvé d'indication sur le poids d'huile à mettre dans le carter de différentiel Tamiya. L'expérience a montré que la bonne valeur se situe autour de 1.4g. |

|

|

Les quatre petites vis employées sont des vis auto-taraudeuses, c'est-à-dire que ce sont des vis à extrémité légèrement conique, dont le filetage taraude, c'est-à-dire forme le filetage, dans le trou dans lequel on les visse. Il convient donc de respecter quelques règles somme toute assez logiques. Lors du serrage, il faut s'assurer que le carter et la poulie du différentiel soient non seulement bien en contact, mais en pression l'un contre l'autre. Le vissage doit être fait progressivement, avec une alternance en croix. On ne doit pas forcer en fin de vissage pour ne pas détruire le filet. Et, après démontage, il convient de réengager la vis dans le trou et de tourner le tournevis dans le sens antihoraire, comme pour dévisser. La vis va légèrement remonter, puis retomber, et là, son filetage sera en correspondance avec celui du taraudage, et maintenant on peut recommencer à visser. Cela évite de créer un nouveau filetage dans le trou, et donc de fragiliser la fixation. |

|

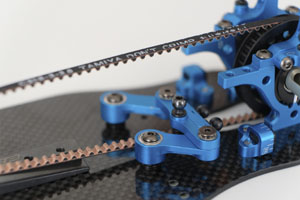

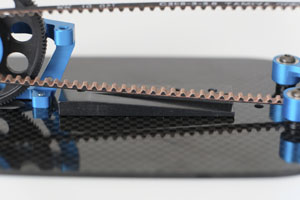

Les courroies.Les courroies proviennent du TA08. Celle avant, vendue en pièce détachée sous la référence 51670, comporte 132 dents, et celle arrière (référence 51671) 101 dents. |

|

|

La courroie arrière peut frotter légèrement sur le bâti-moteur en sortie de poulie dans certaines conditions, ce qui explique que l'anodisation soit partie à un endroit ("tâche" brillante au milieu de la photo ci-contre). Rien de grave toutefois. |

|

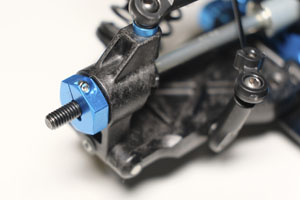

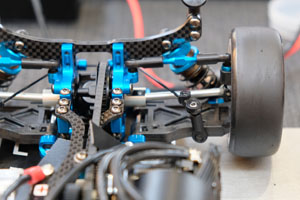

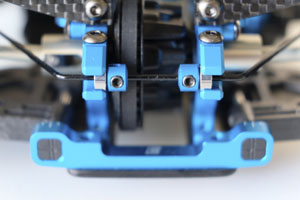

La direction.Tamiya fait toujours confiance à un système de direction à deux renvois. Les roulements des renvois et de la traverse de direction sont livrés montés pressés d'origine. Tous les composants de la direction sont en aluminium anodisé bleu. |

|

|

Ces deux inserts pour le réglage de l'Ackermann sont livrés dans le kit. Le premier insert (MB12) présente un écartement de 8.0mm et le second (MB13) de 8.5mm. L'insert de 8.0mm est annoncé comme procurant une réactivité modérée, et celui de 8.5 une plus importante. |

|

|

J'ai un temps monté sur les roulements de renvoi de direction des rondelles cuvettes de diamètre supérieur aux dits roulements pour les protéger ces derniers de l'encrassement. Bien sûr, une rondelle fine avait été insérée entre la rondelle cuvette et le roulement pour que la cage extérieur de ce dernier ne soit pas coincée. Toutefois, je les ai finalement enlevé pour des raisons pratiques car ce montage ne permet pas de surveiller l'encrassement de ces roulements sans démontage. |

|

|

La notice conseille de monter au milieu de la traverse de direction une boule de rotule 5x5mm pour recevoir la biellette la reliant au servo de direction. Cette longueur de 5mm fait que la partie filetée de la boule de rotule dépasse très légèrement du dessous de la traverse. Ce qui fait qu'en jouant à vide avec, c'est-à-dire sans biellettes connectées, cette partie filetée n'est pas assez grande pour faire butée et risque de se glisser entre la traverse et un des bras de direction. |

|

|

Pour éviter que ceci n'arrive, j'ai monté une boule de rotule 5x8mm, plus longue donc, et sur la partie filetée un écrou en plastique. |

|

|

La solution retenue a été de monter des petits o-ring de 2mm de diamètre intérieur. |

|

Montage des cardans.Les cardans avant sont à double articulations, en acier et ont une longueur de 44mm à l'avant. Chaque sortie de cardan tourne sur deux roulements 1050 identiques. Le tube de liaison entre l'axe de cardan et la sortie est cependant en aluminium. Sur le coup, j'avoue que j'aurais aimé plutôt voir des tubes de liaison en acier pour une plus grande durée de vie, surtout que le gain de poids est ridicule avec leurs équivalents en aluminium. Toutefois, les roulages s'enchaînant au fil des mois, force est de constater qu'ils sont bien plus endurants que je ne le pensais. De plus, Tamiya a pensé à mettre doubler les trous pour les goupilles pour augmenter la durée de vie de ces pièces. |

|

|

En ce moment, j'utilise comme lubrifiant pour les cardans de la Motorex 176 GP, une graisse au lithium à base d'huile minérale et d’additifs haute pression qui donne d'excellents résultats. Néanmoins, la graisse anti-usure livrée dans le kit est excellente, il n'y a donc aucune contre-indication donc à l'utiliser pour cette application. |

|

|

A l'avant, et seulement à l'avant, les goupilles des cardans sont immobilisées par des ressorts circulaires, dont il est extrêmement important de respecter le sens de montage. En effet, ces ressorts circulaires possèdent une de leur deux extrémités une sorte de coude faisant office de crochet. Comme moyen mnémotechnique pour retenir le bon sens de montage, il faut visualiser le cardan en rotation et imaginer que le crochet "tracte" ce ressort circulaire. |

|

|

A l'avant, les embouts blades pour cardan font 4.5mm d'épaisseur comme déjà écrit plus haut. Ils se montent sans difficulté. |

|

|

Les cardans arrière, de 43mm, sont en aluminium. |

|

|

Contrairement aux cardans avant, la goupille de l'articulation des cardans arrière est bloquée par une vis sans tête. |

|

|

Cependant, les axes arrières ont bien un logement et les trous pour une immobilisation avec un ressort circulaire. |

|

|

Les axes arrières comportent donc deux paires de trous pour les goupilles pour augmenter la durée de vie de ces pièces. |

|

|

La durée de vie ces axes en aluminium anodisé couleur champagne semble meilleure que la génération précédente en aluminium anodisé bleu. |

|

|

Les embouts blades pour cardan arrière font 3.6mm d'épaisseur. |

|

|

D'origine sont proposés des espaceurs pour roulements de roue, à l'avant comme à l'arrière. Certaines marques en proposent d'origine, d'autres pas. Mais en mettre me paraît plus logique pour un bon travail des roulements. |

|

|

Les hexagones de roue sont naturellement en aluminium, de conception traditionnelle. |

|

|

Sont livrés également de magnifiques écrous en aluminium anodisé bleu. Ils ne sont pas nylstop, mais avec un blocage à griffes, comme le veut la mode actuelle, que je ne comprends pas vraiment d'ailleurs, car les griffes abîment gentiment les jantes au fur et à mesure des montages et des démontages. De plus, il est délicat d'apprécier le bon serrage de ces écrous. Certes, ils ont un côté rassurant, car les griffes se plantent dans le plastique de la jante lorsque l'écrou est serré. J'ai tendance à préférer des écrous nylstop à collerette d'un point de vue purement technique, mais les derniers en aluminium que j'ai testés étaient d'une qualité douteuse, le filetage étant fragile et le nylstop pas vraiment efficace. Donc retour aux écrous à blocage avec griffes. Un bon compromis entre les deux seraient les écrous nylstop à griffes. Malheureusement, ils sont plutôt rares sur le marché. Traxxas en propose par exemple, avec une anodisation un peu trop fragile malheureusement. Il y a aussi Answer-RC, Monkey King RC ou Demon Products qui en proposent également. |

|

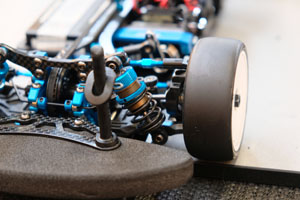

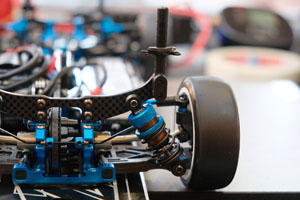

Les amortisseurs.Les amortisseurs sont les versions Super Short Big Bore, les plus courts de la gamme Tamiya actuelle. Toutefois, il n'est pas improbable que de plus courts sortent prochainement pour la gamme Touring TRF, associés à des supports d'amortisseurs rabaissés. Néanmoins, les amortisseurs du TRF420X comportent pas rapport aux précédentes versions des SSB une tige légèrement plus courte (environ 1mm en moins) et ne sont plus recouvertes de nitrure de titane comme auparavant. C'est un peu dommage, car ce revêtement permet de diminuer efficacement le coefficient de frottement. L'état de surface de la partie fonctionnelle des tiges est excellent, donc c'est presque pardonné. Les coupelles inférieures ne sont pas en aluminium, mais en plastique. C'est dommage pour l'esthétique et le prestige, mais d'un point de vue technique, il n'est pas dit que ce soit moins bien, et c'est peut-être même le contraire. On s'en remettra donc assez facilement. |

|

|

Les coupelles de volume constant sont comme il faut, avec la bonne raideur et la bonne géométrie. Les joints toriques en silicone sont les dernières versions "VG" reconnaissables à leur couleur bleue marine (référence 42359) qui sont réputés à juste titre pour leur qualité. |

|

|

Les pistons (référence 54728), fabriqués dans un plastique (du POM, abréviation de polyoxyméthylène?) autolubrifiant de couleur blanche probablement chargés de PTFE, sont à quatre trous, probablement de 1.05mm de diamètre à vue de nez. Les pistons font 10.9mm de diamètre. |

|

|

Avant d'insérer le joint torique dans la gorge intérieure de la molettes de réglage, il faut vérifier avec une pointe si un copeau ne s'y est pas logé. |

|

|

Les molettes de réglage de la tension des ressorts, en aluminium, sont freinées par un joint torique, qu'il conviendra d'humecter légèrement avec de l'huile silicone. Un bon moyen de le faire proprement et de façon homogène est de le malaxer dans quelques gouttes d'huile silicone versée dans un des nombreux sachets plastiques récupérés du kit. |

|

|

Comme de coutume chez Tamiya qui a toujours veillé à ce point, le piston est complètement immobilisé sur la tige, sauf en rotation. Le piston peut tourner autour, mais sans "danser" autour de la tige. En effet, selon moi (et selon Tamiya également apparemment), un montage non serré est nécessaire entre la tige et le piston, pour justement éviter un effet de blocage sous cisaillement. Le piston peut ainsi se placer correctement lors des transitions rapides. Mais surtout, il peut pivoter par rapport à l'axe, et c'est très important, car une partie des frottements entre l'intérieur du corps de l'amortisseur et le piston seront sensiblement diminués, car le piston "roulera" sur la surface du corps. D'ailleurs, les guillemets ne sont pas justifiés pour "roulera", puisque c'est exactement ce qui se passe. |

|

|

Comme il n'est pas souhaitable de travailler sur le piston lui-même et de pouvoir revenir en arrière simplement si besoin est, je travaille simplement sur l'épaisseur des circlips de maintien. Toutefois dans le cas du TRF420X, les quatre pistons ne tournaient pas pareils autour de leur axe. Un premier passage à l'alésoir de triangle n'a pas amélioré car le diamètre du trou du piston était déjà à la bonne côte. |

|

|

En réalité, cette différence venait d'une micro-bavure qui se trouvait à une extrémité du trou de deux des pistons qu'il a fallu couper avec un alésoir adapté plus tranchant. |

|

|

Après cette opération, les quatre pistons avaient le même comportement en rotation sur la tige une fois montés avec les circlips. |

|

|

Pour ceux qui l'ignoreraient encore, monter des amortisseurs sans ce petit miracle tribologique qu'est la graisse verte "Green Slime" de chez Team Associated est tout simplement criminel. Pour avoir essayé d'autres marques proposant également de la graisse pour joints d'amortisseur, aucune n'a les qualités de celle-ci, la différence est flagrante (au risque de se répéter au fil des articles et des années...). |

|

|

Les O-Rings ont été recouverts de Green-Slime par le truchement d'un sachet en plastique. |

|

|

Le filetage du corps a été passé préalablement à la pâte de nettoyage, car il y avait des impuretés dedans. Le logement du joint dans le corps de l'amortisseur a également été recouvert de Green-Slime. |

|

|

Le guide inférieur, en plastique blanc autolubrifiant, très probablement en POM chargé de PTFE comme les pistons, présente un épaulement, destiné à s'insérer dans le bouchon inférieur en aluminium de façon à augmenter la portée de guidage pour un encombrement en hauteur moindre. Le bouchon inférieur ne sera serré qu'une fois la tige complètement sortie. On ne doit jamais passer la zone filetée d'une tige d'amortisseur au niveau des joints quand le bouchon inférieur est serré! On risquerait de blesser les joints, joints qui garantissent l'étanchéité et le bon fonctionnement des amortisseurs. |

|

|

Le filet de la chape a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet de la tige parfaitement rectiligne. |

|

|

Pour monter la chape inférieure, je ne serre jamais la tige avec une pince pour tige d'amortisseur, parce que l'énorme majorité d'entre elles, pour ne pas dire la totalité d'entre elles marquent plus ou moins profondément les tiges. Elles ne remplissent donc absolument pas le rôle qui leur était prédestiné. Pour ce faire, j'utilise simplement une vieille pince coupante et j'immobilise la tige au niveau de la dernière spire du filet, la face plate de la pince du côté du filet. La chape sera serrée jusqu'à contre la face plate. Une toute petite portion de filet ne sera pas prise dans la chape, ce qui n'a qu'une importance relative puisque la coupelle inférieure d'amortisseur la recouvrira. D'ailleurs, la chape n'est pas taraudée assez profondément pour que la filetage de la tige soit complètement vissé. |

|

|

Les bouchons d'amortisseurs ne sont pas percés. Certains pilotent apprécient cela, mais je les préfère percés surtout pour une question de constance, afin que de maintenir une pression sensiblement stable à l'intérieur de la coupelle de volume constant. La notice décrit très bien cette étape à la page 29. Il suffit de s'armer d'une mèche de 1mm de diamètre montée sur un outil à main et cela se fait simplement. |

|

|

Les coupelles de volume constant sont imprégnées d'huile d'amortisseur dans un sachet en plastique. Elles sont ensuite essuyées avec du papier ménage. Cette manoeuvre évite de monter directement des coupelles sèches qui risqueraient de mal se mettre en place lors du serrage du bouchon supérieur. |

|

|

Rien ne sert d'avoir les meilleurs amortisseurs du monde si, premièrement, ils sont mal montés, et deuxièmement, ils sont mal remplis. Le mieux pour évacuer les bulles d'air de l'huile des amortisseurs est une pompe à vide Ride ou Tamiya. L'essayer, c'est l'adopter! Cependant, ce ne doit pas être une excuse pour les remplir n'importe comment. En effet, si on abuse de la pompe à vide, avec un vide trop prononcé, on peut abimer les joints par exemple, et le vide ne peut déloger l'air de certains volumes morts. |

|

Le remplissage doit débuter avec un amortisseur penché à 45°, avec un des trous de pistons en position haute pour que l'air puisse s'échapper de dessous le piston, avec redressement progressif de l'amortisseur à la fin du remplissage. Correctement effectuée, cette opération permet de minimiser grandement la formation de bulles dans l'huile. Dès lors, la passage à la pompe s'apparente à une opération de finition, voir de vérification, car correctement un remplissage effectué correctement, il ne reste que très peu, voir quasiment pas d'air sous le piston. Si on n'a pas de pompe à vide, ou si on n'a pas la possibilité d'en emprunter une, il faut bien évacuer les bulles en faisant faire à la tige plusieurs allers-retours judicieux (sans remonter trop haut bien sûr pour ne pas happer de l'air!) et en laissant reposer les amortisseurs en position verticale assez longtemps. Pour obtenir quatre amortisseurs rigoureusement identiques lors de la phase du réglage du rebound (qui est aussi un réglage très important à considérer), j'utilise un outil de chez Yeah Racing qui permet de mesurer une distance entre la chape inférieure et le bouchon inférieur. Avant l'acquisition de cet outil, j'insérais simplement une ou plusieurs bagues fendues de la longueur voulue sur la tige qui faisait alors butée lors de la remontée de la tige. Il est après très facile d'ajuster le taux de sortie de la tige après enfoncement pour avoir quatre amortisseurs identiques. Dans une majorité des cas, je remonte la tige pour que la distance entre la chape inférieure et le bouchon inférieur soit de 3.0mm pendant la fermeture du capuchon d'amortisseurs. Tamiya conseille de mettre la tige en tout en bas, mais je trouve que cela donne un peu trop de pression à l'intérieur du corps une fois refermé. Avec cette méthode, j'obtiens quasiment à tous les coups quatre amortisseurs identiques sans bulle d'air et avec la même sortie de la tige après enfoncement ("rebound"), qui de plus peut être dosé précisément en modulant la distance entre la chape inférieure et le bouchon inférieur, ou avec un "rebound" de zéro suivant ce que je recherche. |

|

Les ressorts livrés dans la boîte sont ceux avec un marquage vert de la séries TRF n°206 (qui comprend les black/black "medium", black/red "soft" et black/green "super soft springs", vendus en set sous la référence 42306). Ils font environ 20mm de longueur, ont un diamètre intérieur de 14mm pour un diamètre de fil de 1.40mm. Les black/green "super soft springs", qui sont livrés dans le lit du TRF420X, donne avec un outil de mesure de raideur de ressorts Xipp une valeur de 2.15kg/cm (soit 2.11N/mm). Pour information, les ressorts black/red "soft" de cette gamme ont été mesurés avec ce même outil à 2.3kg/cm (soit 2.26N/mm). Dans le set référence 42306 se trouvent également des ressorts black/black "medium" que je ne possède pas, mais un tableau circule sur les internets selon laquelle il s'agirait de 2.6N/mm, les black red étant des 2.3N/mm et les black/green des 2.1N/mm, ce qui est très proche de mes propres mesures. 2.11N/mm, c'est vraiment très mou, trop mou pour les pistes que je fréquente. Ces ressorts ont l'air très qualitatif, mais ils ne vont pas me servir à grand chose. |

|

|

Une fois montés, les amortisseurs montrent un fonctionnement onctueux. A l'usage, ils fuient un petit peu régulièrement, certes plus que les références actuelles, mais rien de bien dramatique. On est bien loin de ce qu'on peut lire parfois sur les forums ou réseaux sociaux. Même si Tamiya n'est plus la référence actuelle en matière d'amortisseurs, la marque aux deux étoiles avait établi il y a déjà longtemps la recette de l'amortisseur qui marche, recette qui a été reprise avec retard par l'intégralité de ses concurrents, à savoir, entre autres, un rapport entre la longueur entre les ancrages et la longueur de la course de l'amortisseur le plus grand possible, rendu possible grâce à l'utilisation d'un seul joint torique, de qualité naturellement, et d'un guidage (en matériau autolubrifiant) de la tige intégré au bouchon inférieur, une articulation par rotule aux deux ancrages, un piston qui est libre en rotation par rapport à la tige de sorte rouler à l'intérieur du corps, mais sans jeu en translation, et des matériaux de qualité et bien choisis, surtout d'un point de vue tribologique. |

|

|

Pour savoir si un amortisseur est bien pensé, on imprime une force de cisaillement en même temps que l'on fait travailler l'amortisseur. Plus il coince, plus la voiture sera mauvaise sur la piste, notamment dans les changements d'appuis rapides ou les autres transitions où la rapidité est un atout. Les anciens amortisseurs Tamiya à revêtement Fluorine (trop longs pour les voitures actuelles malheureusement) ne coinçaient quasiment pas. Les actuels, comme ceux du TRF420X, sont un peu moins bien de ce côté car le revêtement du corps a changé il y a déjà plusieurs années. Rassurons-nous, les actuels sont encore très bons. |

Sécurisation de la platine supérieure.Avec le châssis en carbone comme avec le châssis en aluminium, la platine supérieure travaille beaucoup, surtout avec le fixation de platine arrière sur roulement. La vis de fixation avant de la platine sur le bâti-moteur se desserre parfois et la platine risque de trop travailler en flexion. Ladite vis de fixation de 3x6mm a été remplacée par une plus grande qui a été sécurisée par le dessous avec un écrou en nylon. |

|

La ventilation du moteur.Pour un refroidissement efficace du moteur a été installé un ventilateur de 40x40mm retaillé et équipé d'un canalisateur d'air simple comme expliqué dans l'article intitulé "Technique: Ventilation d'un moteur brushless et fabrication d'un canalisateur d'air pour le ventilateur du moteur" disponible sur ce site. |

|

|

Ce "bricolage" est simplement fixé au bâti-moteur grâce à la fixation proposée par Tamiya dans le kit. |

Montage, suite.

|

|

|

|

|

|

|

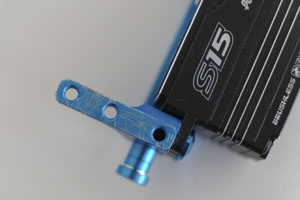

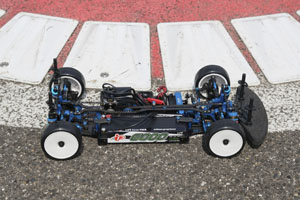

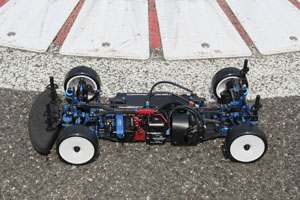

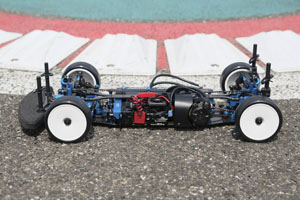

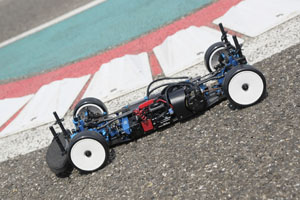

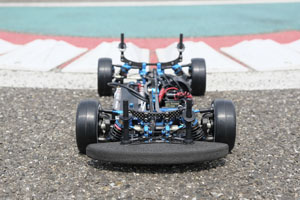

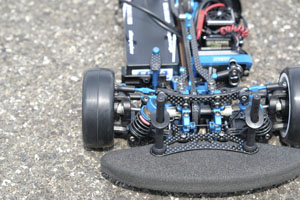

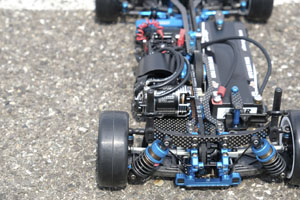

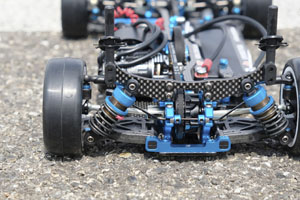

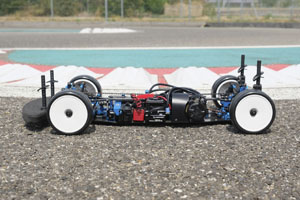

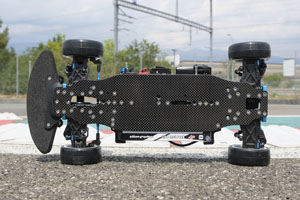

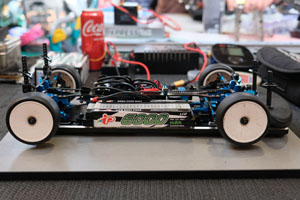

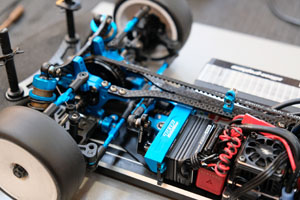

Quelques photos du Tamiya TRF420X avant ses premiers tours de roues en outdoor sur piste en bitume.Le TRF420X de ce reportage, ci-dessous monté avec le châssis en carbone, est équipé d'un moteur brushless Hobbywing V10G3R 17.5T, d'un contrôleur Xerun XR10 Pro de marque Hobbywing également. La partie radiocommande est confiée à un ensemble Sanwa MT-44 avec récepteur rx-482. Le servo de direction est un S15 de la marque PowerHD. La monte pneumatique est du Hudy A1-36, sans traitement. La carrosserie est une ZooRacing DBX. |

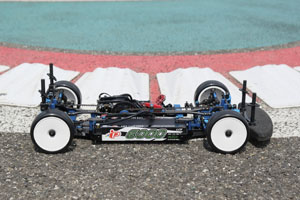

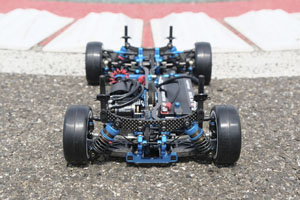

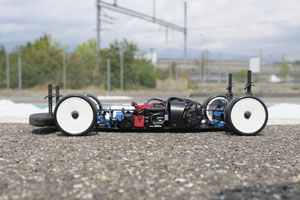

Quelques photos du Tamiya TRF420X dans sa configuration indoor sur piste en moquette.Le TRF420X de ce reportage est ici monté avec le châssis en aluminium. La monte pneumatique est du HudyC3-28 traité avec du MR33 V4 Carpet. |

Conclusion partielle.Les premiers tours de roues ont eu lieu sur bitume, l'auto chaussée de Hudy A1-36, sans traitement comme le veut le règlement de la piste, et en configuration moteur 17.5T Open, à la mode japonaise. Les réglages d'origine sont un peu trop confortables, l'auto est trop molle, la faute principalement aux ressorts verts du kit. Par curiosité, j'essaie les rouges de la gamme Tamiya, plus raides que les verts. Il y a du mieux, mais ce n'est toujours pas le bon équilibre pour commencer à vraiment taquiner le chrono. Je bascule donc dans une configuration plus conventionnelle, avec des ressorts Team XRay progressifs 2.5-2.8 à l'arrière, et 2.6 ou 2.7 à l'arrière, joue avec le centre de roulis arrière, monte la viscosité de l'huille à 450, puis carrément à 550. Les temps s'améliorent, et je sens que ce TRF420X a vraiment du potentiel. Mais elle est surtout plaisante à piloter et joueuse, sans être piégeuse, avec une impression de grip mécanique étonnante. Les choix de réglages sont intuitifs, car l'auto sait renvoyer un feedback à son pilote. Certes, son entretien doit être régulier et rigoureux, mais sa simplicité et son accessibilité fait qu'il est assez rapide à effectuer. Sur moquette, l'auto est également un régal à piloter, même si en compétition, une malchance surnaturelle défiant toutes les lois de la statistique ne m'a pas réellement permis de pouvoir investiguer pleinement son potentiel. Que dire dans cette conclusion partielle? Tout d'abord, j'apprécie beaucoup cette auto, qui est en adéquation avec mes besoins du moment, et je ne regrette absolument pas mon achat. Certes, le TRF420X peut être critiquable sur certains points, notamment au niveau de son prix fluctuant énormément suivant le change, sur le fait que cette auto reste rare sous nos contrées et que son possesseur sera isolé en course pour trouver les bons réglages. Mais cette auto se règle de façon assez intuitive, et montre un comportement vif, précis et un peu joueur. A noter que des (encore trop rares) fiches de set-up pour le TRF420X de pilotes japonais très rapides à son volant, montrent des directions de réglages fort intéressantes (exemple: "Masayuki Kawata Nationals winning Tamiya TRF420X Setup" sur le site The RC Racer. L'aventure ne fait que commencer! |

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)

%20copy.jpg)