Montage, essai et préparation

|

Edité le 05/05/2019. |

Aller directement à la deuxième partie.Aller directement à la troisième partie.Aller directement à la quatrième partie.Introduction.La marque aux deux étoiles a commencé à teaser le TA07 MS vers vers fin juillet 2018, mais sa commercialisation n'a été effective qu'à compter de décembre de cette même année. Cette auto, qui ne porte pas le label TRF malgré son orientation compétition, peut se décrire grossièrement comme un mélange entre les trains roulants d'un TRF419 avec une transmission de TA07. Même si je n'en possède pas, j'ai toujours eu de la sympathie (pas vraiment rationnelle je le reconnais) pour la gamme TA07, au point d'avoir failli craquer plusieurs fois pour un TA07R. Mais je résistais, j'essayais d'être fort dans ma tête... Et Tamiya, en présentant le TA07 MS, a brisé mes dernières barrières de résistance. J'ai quand même attendu février 2019 avant de l'acheter avec quelques pièces détachées d'avance, non sans avoir comparé attentivement les prix, car certains importateurs et/ou magasins en demandent un prix parfois complètement délirant difficilement justifiable. Et il n'y a pas eu à chercher trop loin géographiquement en plus pour se la procurer. Alors pourquoi j'ai craqué finalement? Pour plusieurs raisons:

Par contre, je savais également qu'il y aurait des défauts à surmonter, et ce avant de l'acheter:

Et la grosse inconnue était le comportement de la la mono-courroie. Comment allait-elle se comporter avec des motorisations relativement puissantes style 13.5T Boosted? Il est peu probable que le TA07 soit vraiment adapté aux catégories Modified. Ce qui est sûr, c'est qu'une longue courroie sera toujours plus sollicitée et plus exposée aux problèmes que deux courroies plus petites. Curieusement, le TA07 MS ne semble pas susciter beaucoup de discussions ou d'articles aussi bien sur les rares forums, blogs et sites qui restent encore en vie que sur les réseaux sociaux. L'auto ne semble pas non plus bien se vendre. Tout le monde se plaint que les Touring Cars 1/10° électriques se ressemblent toutes, mais quand une sort un peu du lot, elle est souvent boudée, car les acheteurs éventuels attendent d'avoir des retours d'autres acheteurs pour prendre le risque de sauter le pas, retour qui n'arrive donc pas... De plus, comme le team Tamiya TRF a été dissout et que les rares derniers pilotes officiels utilisent la dernière version du TRF419, il n'y a pas de retour du milieu de la compétition sur le potentiel de cette auto. Seuls quelques rares pilotes privés semblent l'avoir adopter. La gamme TRF, contrairement à ce qui a été dit, perdure par contre, puisque des produits portant ce label sorte encore régulièrement. Toutefois, même si cette auto s'avérait un peu moins rapide que la concurrence, je la trouve intéressante techniquement, car elle autorise beaucoup d'expérimentations au niveau des réglages. Et le plaisir d'expérimenter n'est-il pas la base de notre hobby? |

Le packaging.Le TA07 MS est livré dans une boîte en carton rigide de dimensions assez généreuses. La décoration est sobre et reprend les habituelles codes de la marque nipponne. La boîte mentionne le label TRF, alors que le châssis fait théoriquement partie de la gamme MS. |

|

|

La boîte est en fait une boîte générique commune à plusieurs modèles de la marque et porte la mention TRF, alors qu'elle n'est pas présente dans la dénomination produit. Les dénominations et le décodage des numéros de référence (série limitée ou pas par exemple?) chez Tamiya, je ne les maîtrise pas, donc je ne m'aventurerai pas sur ce terrain glissant. |

|

|

La partie spécifique au TA07 MS est en fait une simple feuille imprimée glissée sous le film transparent de scellage. Un bon moyen de faire un packaging soigné et attrayant en maîtrisant les coûts. |

|

|

La boîte est assez grande pour que l'auto puisse rentrer dedans avec la carrosserie dessus. Pratique pour le transport donc! |

|

|

Les pièces moulées sont livrées encore liées à leur grappe d'injection, et l'ensemble des pièces est regroupé sous sachet correspondant sensiblement selon les étapes de montage. Parfois elles le sont aussi par matière. |

|

|

Dans le kit, on trouve des graisses de qualité, de l'huile pour les amortisseurs, la cultissime clé en croix Tamiya (qu'on garde pendant le restant de sa vie de modéliste), une plus petite clé plate (pratique, mais qui a malheureusement tendance à marquer les pièces anodisées telle que les biellettes par exemple), des petites clés Allen (à vite oublier pour les remplacer par de vrais clés emmanchées) et un peu d'accastillage. |

|

|

Si ce type de packaging est soigné et pratique, on est quand même dans le suremballage avec tous ces sachets en plastique... A l'heure actuelle, le moindre effort de ce côté-là est toujours le bienvenu. |

|

La notice.La notice, en noir et blanc et en quatre langues, est un modèle du genre. Toutes les informations essentielles y sont, et sont présentées de façon dense, certes, mais lisibles. Attention toutefois, les vis ne sont pas tout-à-fait représentées à l'échelle 1. Les références des pièces détachées sont regroupées sur les dernières pages de la notice. |

|

|

On retrouve dans cette notice ainsi un mélange entre conseils de montage assez pointus et... |

|

|

... de conseils de sécurité basiques certes, parfois datés (évocation des batteries NiCd par exemple), mais qu'il n'est jamais ridicule de rappeler, même à ceux qui se prennent pour des professionnels, le tout accompagné d'illustrations typiquement japonaises. D'ailleurs, choses amusantes, les photos officielles des autos haut-de-gamme Tamiya les présentent systématiquement avec de l'électronique maison et surtout avec, non pas une batterie LiPo, mais une batterie LiFe. On vous laisse deviner pourquoi... |

|

Les planches d'autocollants.On trouve dans le kit deux planches d'autocollants, une première très "Racing", et une autre avec des indications de sécurité ("Caution: Hot" ou "Caution: Rotating parts" par exemple). |

La visserie.Un petit mot sur la visserie avant de commencer à proprement dit le montage. Avant de vous ruer sur le premier kit de visserie titane ou aluminium venu pour monter votre auto, il faut savoir que la qualité de la visserie a une influence directe sur le comportement de l'auto. Si on prend le cas des visseries à tête fraisée qui fixent les cellules au châssis, si celles en option n'ont pas exactement le même angle de cône que celles d'origine, votre châssis risque de tweaker. Pire, et déjà vu plusieurs fois, certaines marques commercialisent des vis dont l'axe du filetage n'est pas le même que celui de la tête! Inutile de dire que la voiture est complètement tordue dans cas et qu'elle a peu de chance de rouler droit... Donc, avant de remplacer les vis d'origine en acier par d'autres en aluminium ou en titane, il faudra être sûr de leur qualité. Bien sûr, l'implantation des vis a son importance, car on peut être moins rigoureux pour les vis supportant les colonnettes de carrosserie que pour celles ancrant les supports de triangles au châssis par exemple. Tamiya livre son auto avec une visserie acier à tête hexagonale de couleur gun metal du plus bel effet, et que je n'ai pas eu le coeur de remplacer par une plus "bling-bling" dans l'ensemble. Par contre, j'ai juste remplacé les vis à tête fraisée situées sous le châssis et à certains endroits clefs par des vis en inox à empreinte Torx de qualité. Outre les avantages indéniables (fiabilité, gestion plus facile de la force de serrage, forme en étoile supportant un couple de serrage plus élevé sans dégradation car le contact s'effectuant entre surfaces courbes et non arête contre arête, pas d'effet d'éjection de l'outil, etc.) des vis à empreinte Torx (encore appellée "vis-étoiles" ou "vis à empreinte hexalobulaire interne"), elles présentent une tête avec un cône bien centré par rapport à l'axe de la vis et légèrement moins haute que celle de chez Tamiya. L'inconvénient de la visserie Torx est qu'elle ne tient malheureusement pas toute seule sur l'embout de l'outil contrairement à la visserie à empreinte hexagonale. Petite précision encore. Il ne faut jamais, au grand jamais dégraisser sa visserie, par exemple au spray moteur! En effet, les couples de serrage des vis sont calculés avec un dépôt gras sur les vis, donc si on l'enlève, le couple de serrage obtenu devient aléatoire, mais surtout se situe loin des valeurs idéales. De plus, suivant les couples de matériaux assemblés, on risque de provoquer des phénomènes de soudure froide, et là, impossible de les démonter par la suite. Un set de vrais outils emmanchés de qualité pour un serrage décent et en ligne est chaudement recommandé pour monter cette auto (comme n'importe quelle autre d'ailleurs). Hudy en propose par exemple, mais il existe des tas d'autres qui fournissent une excellente qualité. Cela a cependant un prix, car les outils premier prix de qualité, ça n'existe tout simplement pas, car il est impossible d'en fabriquer en-dessous d'un certain prix, quel que soit le pays. |

|

Le luxe suprême pour monter son auto est un tournevis dynamométrique réglable. Il est maintenant possible, en cherchant un peu, d'en trouver de très bonne facture à un prix tout-à-fait raisonnable, l'équivalent de deux ou trois trains de pneus environ. Il doit accepter les embouts de 6.35mm de qualité de marque Hudy, MIP ou PB Swiss Tools par exemple. Renseignements pris, il semblerait que la valeur idéale de serrage pour les vis à tête hexagonale M3, par exemple pour une platine supérieure, soit de 0.55Nm. J'avoue préférer les serrer, un peu plus haut, à 0.6Nm. Pour les vis M3 à tête Torx sous le châssis, je monte par contre à 1.2Nm. |

|

Les pièces en carbone.Le châssis est découpé dans une plaque de composite à base de fibres de carbone de 2.20mm d'épaisseur. Les platines supérieures (qui portent la mention "Made in USA" lorsqu'elles sont achetées en pièces détachées) font 2.15mm d'épaisseur et les quatre supports d'amortisseurs 3mm d'épaisseur. Oui, il y a quatre supports d'amortisseurs dans le kit, une première paire destinée aux amortisseurs ultra-courts SSB (TRF Super Short Big Bore dDampers) et une deuxième destinée à des amortisseurs plus longs comme ceux du TA07R, les Big Bore (TRF Big Bore Dampers, référence 42287). Malheureusement, le support arrière de cette dernière paire, issue du TA07R, présente des ancrages pour les supports de carrosserie plus rapprochés que celui arrière destiné aux SBB. Sans adaptation, il faudrait repercer la carrosserie pour l'utiliser, c'est dommage. Les divers supports des TRF419 ne semblent pas adaptables, car l'écartement des cellules semblent différent (informations à vérifier). Si on souhaite explorer l'influence des différentes longueurs d'amortisseurs, il faudra donc se tourner vers des optionneurs qui travaillent sur le TA07, comme PSM par exemple. |

|

|

Un des conseils de préparation à reprendre absolument de ce chapitre, c'est d'imprégner de colle cyanoacrylate le carbone à vif dans les fraisages destinés aux vis fixant le parechoc pour le renforcer. Il est préférable de nettoyer les parties usinées du carbone avant l'encollage afin d'enlever la poussière d'usinage. |

|

|

Plutôt que d'essayer de verser directement de la colle cyanoacrylate directement sur l'endroit à encoller avec l'embout du flacon, ce qui mène quasiment systématiquement au drame (vilaines coulures, doigts collés...), et ce même avec un embout capillaire, une astuce simple consiste à verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever un peu de colle avec l'embout d'un tournevis plat fin par l'appliquer comme avec un stylet. |

|

|

Les supports d'amortisseurs avant et arrière ainsi que le support de servo de direction sont découpés dans du carbone de 3mm d'épaisseur. Ils seront préparés suivant la méthode décrite sur ce même site, c'est-à-dire avec encollage du bord à la colle cyanoacrylate et ponçage du bord au papier de verre. Un coup de marqueur noir, dont l'excédent est essuyé, sur les arrondis ainsi créés, augmente encore l'esthétisme de la préparation. |

|

Les bords des deux platines supérieures n'ont pas été cyanolytés pour ne prendre absolument aucun risque avec le flex, ils ont juste été légèrement arrondis. Pas de cyanolytage du châssis non plus donc pour les mêmes raisons, sauf sur l'avant, là où il est en contact avec le parechoc en plastique. Cependant, si les bords du châssis ne seront pas cyanolytés, ils seront néanmoins arrondis au papier de verre pour tout un tas de raisons. Attention cependant à ne pas trop arrondir certaines parties, voir ne pas arrondir du tout pour d'autres, comme par exemple celle en contact avec le parechoc. Comme d'habitude dans ce genre d'opération un peu délicate, toujours réfléchir avant d'agir. Néanmoins, pour des raisons esthétiques, les bords gris mat seront passés au marqueur indélébile noir afin de donner à l'ensemble un aspect nettement plus esthétique. Petite information au passage, pour ceux qui désireraient se procurer un châssis en aluminium, le seul disponible actuellement sur le marché à ma connaissance est celui fabriqué par un pilote allemand connu, et commercialisé sous son nom en direct et par quelques magasins allemands. |

Les roulements à billes.Les roulements à billes comportent tous, mis à part les tous petits, des flasques en tissé teflonné. Contrairement à ce que font beaucoup de pilotes, je ne dégraisse jamais (sauf bien sûr lors du premier entretien si le besoin se fait sentir) les roulements pour les rehuiler par la suite avec une huile plus fluide (ou pire, enfer et abomination, avec de la WD40). Certes, avec une huile plus fluide, le roulement est plus libre, mais c'est seulement un constat opéré sans charge. Sous charge, le comportement du roulement est tout autre, et les graisses livrées d'origine dans les roulements se comportent souvent bien mieux que les huiles par lesquels elles sont remplacées. Par la suite, je les graisserai avec de la Motorex Bike Grease 2000, une étonnante graisse au savon de calcium. |

|

Les roulements portent chez Tamiya des désignations spécifiques. Ainsi, les roulements de roues sont des "1050", soit des 5x10x4mm, mais aussi les plus étroits 5x10x3mm, et les roulements de spool et de différentiel des "1510", soit des 10x15x4mm. Les "850" sont des 5x8x2.5, flasqués ou pas, les "950" des 5x9x3mm, les "740" des 5x7x3, les "630" des 3x6x2.5mm, les "1280" des 8x12x3.5mm, les "620" des 6x2x2.5mm, les "1150" des 5x11x4mm, etc. |

Montage du spool avant.Le spool avant est du type "rigide", car l'axe de spool comme les sorties sont métalliques. |

|

|

La poulie de 37 dents est fixée par trois vis à l'axe en aluminium, le diamètre interne de ladite poulie étant bien centrée sur une portée cylindrique dudit axe. |

|

|

Les sorties de spool sont maintenues sur l'axe par des goupilles, qui seront elles immobilisées par les roulements. |

|

|

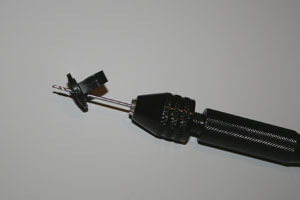

D'origine, le spool ne comporte pas de blade en plastique, la goupille de l'extrémité du cardan tournant directement dans la sortie de spool. Certes, il parait que c'est ce que beaucoup de pilotes veulent, mais je préfère sensiblement et pour tout un tas de raison avoir des blades sur les cardans avant. Pour ce faire, j'ai investi dans des sorties de TA06 (référence 54544) qui se monte sur le spool du kit sans effort. |

|

Montage du différentiel arrière.Le différentiel sera préparé selon la méthode décrite dans l'article "Préparation du corps d'un différentiel à pignons pour Touring Car 1/10° électrique" proposé sur ce même site, de façon à ce que les quatre trous des vis du corps de différentiel soient débouchant. Avec une petite variation toutefois, car les quatre vis de fixation sont vraiment de petit diamètre. Une mèche de 1mm a été ainsi employée pour le perçage, mais elle a été préalablement cerclé avec de la gaine thermorétractable qui officiera comme guide dans le trou de la vis. |

|

|

Les trous débouchants seront percés avec la mèche montée sur un outil à main. Il y a en effet très peu à percer et faire l'opération de perçage à la main permet de bien doser l'effort sans risque de déraper. |

|

|

La paroi à percer est en effet très fine. Le copeau sera naturellement évacuée et la petite bavure générée tranchée. L'opération sera répétée bien sûr pour les taraudages des quatre vis du corps de différentiel. |

|

|

Les sorties de différentiel tournent sur des bagues en bronze de taille 850. Les remplacer par des roulements à billes n'est pas forcément une bonne idée, car le guidage sera moins bon. J'ai appliqué à l'intérieur des bagues un fil de Green Slime, mais au vu de la localisation et des contraintes, la graisse Anti-Wear livrée dans le kit doit également faire l'affaire. |

|

|

Les satellites comme les planétaires du différentiel sont en plastique injecté, et les croisillons sont métalliques. |

|

|

Le joint en papier a été soigneusement pré-imprégné avec l'huile pour différentiel livrée mélangée avec de la Green Slime avant son montage dans le corps du différentiel. Attention en le manipulant, certaines découpes sont particulièrement fines. L'idéal est de récupérer un des nombreux sachets en plastique du kit, d'y insérer le joint en papier, et de le remplir d'un peu d'huile silicone et de bien le laisser s'imbiber. |

|

|

Deux différentiels ont été montés, celui du kit et un supplémentaire (référence 51568). Commençons par celui du kit. Celui-ci est livré avec des joints de couleur noire pour les sorties de différentiel qui n'inspirent pas confiance pour l'usage prédestiné. En effet, ils sont durs, trop durs Sur les conseils d'autres pilotes sur Tamiya et conforté quelques lectures sur des sites de référence comme TheRCRacer.com, je les ai remplacé par des joints 5x2mm d'origine Team XRay (référence 972050). |

|

|

Les joints Tamiya sont des 5x1.9mm, pourtant ils semblent bien plus petits que ceux d'origine Team XRay. Ces derniers rentrent sans problème dans les logements qui leur sont destinés, mais ils ont tendance à pousser les planétaires vers l'intérieur. Il existe un kit de rondelles de calage optionnel 42313, mais vu son contenu, je ne suis pas sûr qu'il soit vraiment utile, car les rondelles les plus fines (5x15x0.3mm) sont déjà livrées dans le kit. Les logements de o-ring ont été largement tartinés de Green Slime, tout comme les rondelles de calages. |

|

|

Avec une pince brucelle, la mise en place des goupilles sur les sorties ne posent pas de difficulté. Tous les volumes morts et les surfaces d'interface du différentiel ont été revêtus d'un film de Green Slime. |

|

|

En photo ci-contre, les satellites sont mis en place dans le carter de différentiel. |

|

|

Pour remplir le différentiel, la notice conseille de remplir le carter de différentiel jusqu'à un certain niveau. Il s'agit d'une méthode moyennement fiable, et à la répétitivité très aléatoire. On trouve maintenant facilement de petites balances très abordables (sauf si revendues par une marque connue) qui permettent d'effectuer un remplissage fiable et répétitif. En effet, si le différentiel n'est pas assez rempli, l'huile aura du mal à remplir son rôle, et trop rempli, le différentiel risque d'être détruit en raison de la pression générée en fonctionnement. Ce n'est donc pas un investissement futile. Sans huile, avec les satellites montés, le carter de différentiel pèse 11.4 grammes à sec. |

|

|

Je n'ai pas trouvé d'indication sur le poids d'huile à mettre dans le carter de différentiel Tamiya. La notice de la Team XRay T4'2018 indique qu'il faut verser 1.3g. Dans le carter Tamiya, après plusieurs tâtonnements, il me semble que la bonne valeur est de 1.4g. |

|

|

Sautons quelques étapes... Après avoir fait un premier montage, force est de constater que, déjà en accélérant à vide, le différentiel fuit au niveau de l'interface entre la poulie et le flasque du carter. C'était prévisible, car l'étanchéité à ce niveau n'est assuré que par le joint papier. Tamiya n'a pas vraiment fait fort de ce côté-là... De plus, on peut observer, même avec un montage à blanc de la poulie sur le carter, sans huile ni satellites à l'intérieur, il y a un infime jour au niveau de cette interface. Pourquoi ne pas y glisser un grand joint très fin dans ce cas? Le joint d'origine Team XRay 24x0.7mm référence 971240 (vendu en paquet de 10) se révèle parfait dans ce rôle. 0.7mm peut paraître gros comme diamètre, mais le joint est assez mou et se comprime bien lors du serrage. Toutefois, le différentiel sera légèrement plus large de 0.2mm environ, mais comparé avec un différentiel sans grand joint, celui avec semble avoir un fonctionnement plus onctueux et moins bruyant, sans montrer de jeu inquiétant. Cette modification est à valider dans le temps, mais à l'issue de déjà nombreux tours de piste, le montage ne fuit pas et son fonctionnement ne montre pas de problème. |

|

|

Lors du serrage, je me suis assuré que le carter et la poulie du différentiel étaient non seulement bien en contact, mais j'ai également bricolé un système qui permet de les mettre en pression l'un contre l'autre. Ainsi, lors du premier vissage des quatre petites vis de fixation qui créent donc le filetage dans leur trou respectif, celles-ci subiront moins de contraintes et la création du filetage se fera plus proprement. Et bien sûr, le vissage doit être fait progressivement, avec une alternance en croix. Je n'ai pas osé photographier le système bricolé car il est vraiment très vilain, et il doit y avoir moyen de faire bien mieux. |

|

|

Il peut être également envisageable plus simplement d'effectuer un premier montage à blanc de la poulie sur le carter, sans huile ni satellites à l'intérieur, pour créer le filetage pour ces quatre petites vis. |

|

|

Les quatre petites vis employées sont des vis auto-taraudeuses, c'est-à-dire que ce sont des vis à extrémité légèrement conique, dont le filetage taraude, c'est-à-dire forme le filetage, dans le trou dans lequel on les visse. Il convient donc de respecter quelques règles somme toute assez logiques. |

|

|

On ne doit pas forcer en fin de vissage pour ne pas détruire le filet. Et, après démontage, il convient d'engager la vis dans le trou et de tourner le tournevis dans le sens antihoraire, comme pour dévisser. La vis va légèrement remonter, puis retomber, et là, son filetage sera en correspondance avec celui du taraudage, et maintenant on peut recommencer à visser. Cela évite de créer un nouveau filetage dans le trou, et donc de fragiliser la fixation. |

|

|

Ayant commandé également commandé un autre différentiel complet (référence 51568), je me suis aperçu après que celui-ci était livré avec deux types de joints, des noirs comme dans le kit qui n'inspirent pas confiance, et des rouges qui semblent eux par contre très bons. Ils ont donc été montés avec ces derniers, associés toutefois au grand o-ring XRay référence 971240. Il a été monté avec une autre huile que celle livrée, de la Tamiya Clear, soit de la 900 cst, qui est peut-être un peu légère par rapport aux standards actuels. Les o-rings rouges sont vendus sous la référence 42259 et sont probablement à préférer aux o-rings translucides XRay 972050. |

|

Les cellules.Les cellules, en aluminium, sont spécifiques au TA07MS. Il ne s'agit donc pas d'un bricolage plus ou moins heureux à base de cellules de TRF. Les roulements sont logés directement dans une portée de la cellule. Il n'y a pas d'inserts pour régler la tension de la courroie ou les hauteurs de différentiel ou de spool. |

|

|

Il faut bien vérifier le dessous de la cellule, que celui-ci ne présente pas de bourrelet de matière ou autre imperfection au niveau des taraudages en passant par exemple une lame droite dessus. Si ça accroche, ce problème, le plus souvent un effet de pointe lors de l'anodisation, ou plus gênant, un replis de matière, risque d'affecter le tweak de l'auto. Certains pilotes pointilleux, à titre préventif ou curatif, passent donc un léger coup de fraise à 90° (obligatoirement en parfait état et idéalement haut-de-gamme) à la main dans les taraudages sous les cellules. La quantité de matière enlevée doit alors être très petite. Cependant, je n'ai honnêtement pas effectué cette opération, car elle ne se justifiait pas ici. |

|

|

Les cellules ont été montées avec des vis à tête fraisée avec une empreinte Torx, qui se montrera plus fiable dans le temps que l'empreinte à six pans creux. |

|

|

Ces vis ont été serrées avec un couple de 1.2Nm. |

|

|

|

|

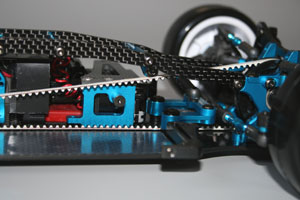

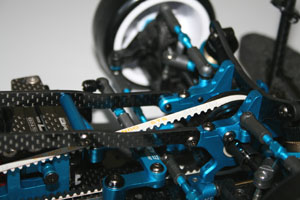

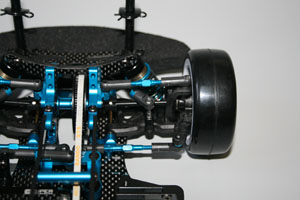

La courroie.Une des particularités des membres de la famille TA07 est sa transmission mono-courroie. Sa courroie a une longueur en développé de 750mm! Elle est d'origine Bando (qualité STS - Super Torque Synchronous - et de dimensions S3M, comme beaucoup d'autres Touring 1/10° électriques sur le marché). La courroie livrée avec le TA07 MS est la version low-friction reconnaissable à sa couleur blanche (référence 54798). Elle est annoncée comme étant 0.2mm plus fine que la version noire de base (référence 16245020, dont je ne connais pas la qualité, mais qui doit être logiquement plus robuste, mais moins efficiente). Yeah Racing propose sous la référence TATA-004 une courroie fibrée Kevlar à très petit prix, mais de qualité inconnue. |

|

Dans l'histoire du Touring 1/10° électrique, il y a eu en fait assez peu d'autos commercialisées basées sur une transmission à courroie. On se souviendra par exemple de la Team Losi XXXS datant de 2001 (voire sur ce même site les essais de la XXXS et de la XXXS Graphite Plus par exemple), la coûteuse et mal-née Kyosho KX-One de 2003, ou encore Sabre S4S de 2016 proposée T.O.P. Racing juste avant que cette petite marque nipponne ne disparaisse malheureusement définitivement des écrans radars. Il existe aussi des kits de conversion pour des autos à deux courroies, souvent d'origine japonaise et destinés aux catégories Stock, comme le très élégant kit Spice pour la Yokomo BD7. Ils ont pour but de donner un comportement plus linéaire à l'accélération et au freinage aux autos. |

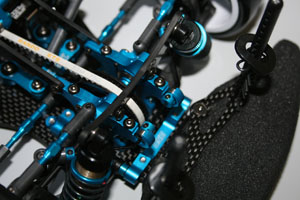

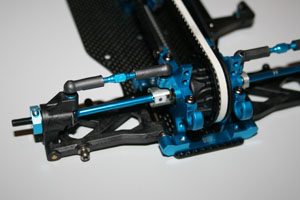

La partie centrale de la transmission.La partie centrale de la transmission s'appuie sur une belle pièce en aluminium anodisé bleu faisant office de bâti-moteur. A noter que si la qualité d'un point de vue dimensionnel semble correcte, la qualité de l'anodisation Tamiya semble avoir baissée. En effet, on peut voir des trames plus sombres dedans, probablement dues à des replis de matière lors d'un usinage trop rapide et/ou à un dégraissage préalable trop léger. Globalement, les couleurs bleues des différentes pièces sont moins en harmonie que par le passé... Ca reste très beau dans l'ensemble, mais il y a un pincement au coeur quand même en songeant aux productions passées... |

|

|

Le bâti-moteur supportera la poulie centrale ainsi qu'un renvoi de poulie. Sa fixation, faite par deux vis, se fait bien dans l'axe de l'auto. J'avoue que j'aurais aimé, d'un point de théorique, que les points de fixation du bâti-moteur au châssis soient plus rapprochés, pour rigidifier longitudinalement une longueur moins grande du châssis, et surtout moins vers l'arrière. Détail intéressant sur ce bâti-moteur, Tamiya n'a pas cédé à la mode qui veut que le moteur soit uniquement fixé à celui-ci par deux vis rapprochées placées côte-à-côte comme sur les Tourings modernes. Et cette philosophie me plaît. En effet, si ce nouveau type de bâti-moteur permet de rabaisser un peu le centre de gravité, le maintien du moteur est loin d'être parfait car la surface de contact entre le moteur et son bâti est faible. De plus, ce type de bâti interdit l'utilisation de moteur à charbons, hormis en utilisant une pièce spéciale supplémentaire. Le bâti-moteur du TA07 MS, avec ses deux vis de fixation placées symétriquement par rapport à l'axe du moteur, offre à ce dernier un bon maintien et autorise l'utilisation de moteurs à charbons. |

|

|

Délicate attention, un support de ventilateur fixable au bâti-moteur est livrée d'origine. Il accepte un ventilateur de 30 ou 40mm. Il est destiné à se loger dans un trou du bâti-moteur, à l'arrière du moteur. |

|

|

La poulie portant la couronne a 20 dents, ce qui donne avec les poulies de différentiel et de spool de 38 dents, ce qui donne un rapport interne de 1.85. L'ensemble formé par cette poulie associée au support de couronne est d'une conception bizarre et exige un montage extrêmement soigné si on n'utilise pas les couronnes d'origine Tamiya. En effet, l'ensemble tourne sur trois roulements à billes et la couronne n'est pas vissée sur son support, mais emboîtée sur quatre ergots portés par la poulie de 20 dents et maintenue coincée entre ladite poulie et le support. |

|

|

Autrement, la poulie de 20 dents est une fort belle pièce niveau usinage. |

|

|

Dans le kit on trouve deux couronnes, une de 96 et une de 105 dents, ainsi qu'un pignon de 27 dents. Cela permet d'obtenir un ratio de respectivement 6.57 et 7.19. Attention, ce pignon et ces couronnes ne sont pas en module 64DP malgré les apparences, mais au module 0.4 typiquement japonais, peu commun sous nos contrées. En pratique, il semblerait que le 0.4 puisse se mixer avec le 64DP, mais il est toutefois préférable de ne pas opérer ce genre de mélange (voire l'article sur ce même site intitulé "Module de transmission"). |

|

|

Il conviendra d'utiliser des couronnes qui soient susceptibles d'être fixée par quatre vis. |

|

|

Pour obtenir une bonne liberté de transmission, le calage des pièces en rotation est extrêmement important. Dans un premier temps, le montage a été fait avec une couronne du kit, mais par la suite on montera des couronnes d'origine Axon. Le calage s'opère d'après la notice avec des cales de 5x7mm de 0.1 ou 0.2mm d'épaisseur livrées dans le kit. |

|

|

Après un premier montage à blanc, sans courroie pour tester la liberté des pièces en rotation avec la pièce reliant les axes en place, j'ai trouvé que le calage de la contre-poulie était déjà trop contraint même avec la cale de 5x7x0.1mm. Mais l'enlever ferait que le roulement extérieur de la contre-poulie frotterait la pièce reliant les axes. Une rondelle de 6x3x0.1mm a donc été placé sur l'axe de la contre-poulie pour éviter ce problème. Pour éviter que la pièce reliant les axes ne soit montée de travers, il faudra également placer une telle rondelle sur l'axe de l'ensemble poulie de 20 dents et support de couronne. |

|

|

Pour éviter de futurs remontages trop fastidieux, cette dernière rondelle a carrément été collée à la cyanoacrylate contre la pièce reliant les axes. Au niveau de la contre-poulie, ce ne sera pas possible car son axe est placé entre deux logements oblongs qui autorisent le réglage de la tension de la courroie unique. Le calage de l'ensemble poulie de 20 dents et support de couronne doit être particulièrement soigné. Trop serré, sa liberté de rotation ne sera pas bonne, et pas assez, la couronne ne sera pas bien maintenue et se détruira. |

|

|

La pièce reliant les axes porte également un roulement 740 qui doit être monté de façon à "lécher" la courroie. |

|

|

Ma position théorique préférée parmi les trois positions d'implantation possibles pour la partie centrale de la transmission est celle du milieu. |

|

|

Cette position permet de placer le récepteur juste derrière le servo de direction et le contrôleur derrière le moteur, et un ventilateur juste devant le moteur. On remarquera sur la photo ci-contre que le bâti-moteur comme le support de servo présente les taraudages nécessaire pour placer entre les deux soit une barre de renfort en carbone, soit une biellette, pour rigidifier cette zone si besoin est. Curieusement, ni Tamiya ni un autre optionneur n'en propose pour le moment. Mais il sera très facile de se confectionner une biellette de renfort si nécessaire avec deux chapes à boule et une biellette de longueur adaptée. Il faudra prendre garde toutefois à deux choses avec cet éventuel montage. Premièrement, il faudra prendre garde que le montage ne vienne pas frotter contre la courroie. Et deuxièmement, l'ajustement de la biellette devra être fait avec le plus grand soin et également vérifié très régulièrement, car on a vite fait de se retrouver avec un châssis complètement tordu! |

|

|

Bien calé, l'ensemble poulie de 20 dents et support de couronne ne pose pour le moment aucun problème à l'usage, même après de nombreux tours de piste. Pourtant, avant de pouvoir tester l'auto, la lecture de plusieurs commentaires négatifs sur les forums sur cette partie de l'auto ne m'avait pas mise en confiance, plusieurs pilotes se plaignant de détruire les couronnes de façon systématique. J'avais donc investi, au cas où, dans l'ensemble monobloc destiné au TA07-R qui comporte par contre une poulie de 18 dents, ce qui donne un rapport interne de 2.05, vendu sous la référence 54722. Attention toutefois, les roulements livrés avec cette dernière ne sont pas tous les deux adaptés. Mais au final, cet investissement s'est avéré totalement inutile. |

|

|

Une alternative à cette pièce 54722 serait de prendre le support de couronne Tamiya référence 13450780 et de l'associer à des poulies 3Racing. Bien que non validé par mes soins, ce montage pourrait s'avérer intéressant car ces poulies sont disponibles en 19 dents (3R-SAK-07A), en 20 dents (3R-SAK-07), en 21 dents (3R-SAK-07B), et en 22 dents (3R-SAK-07C). On pourrait donc jouer à faire varier le rapport interne de façon drastique. Toutefois, les poulies 3Racing sont moulées en plastique, et dans mes souvenirs, de façon correcte, mais sans plus, et offriront donc théoriquement un guidage de la courroie moins rigoureux. |

|

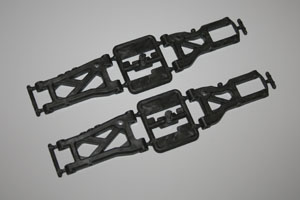

Le système de support Tamiya avec une pièce (ou une paire de pièces) par valeur peut paraître quelque peu désuet par rapport à la concurrence qui propose un système avec différents inserts (Team XRay T4 dernière génération, Team Magic E4 RS4, etc.). Et c'est un peu vrai. Toutefois, le système Tamiya offre quelques avantages tout de même. Tout d'abord, il est difficile de se tromper, vu qu'il y a une pièce clairement identifiée par réglage, et les réglages sont facilement reproductibles. Ensuite, si un support Tamiya est tordu lors d'un choc, c'est facile à constater et il suffit de moduler les autres supports de valeurs différentes que l'on possède pour obtenir un réglage proche et ainsi pouvoir continuer à rouler. La notice contient à la page 21 un tableau très clair expliquant les combinaisons de support possibles et les valeurs de pincement ou d'ouverture obtenues. Deux sources intéressantes pour mieux appréhender ce système:

Un article en français sera peut-être bientôt écrit pour le site OverRC.com, mais tout est déjà très bien expliqué dans ces deux sources. A propos de sources intéressantes, citons encore le blog de Kentech qui contient une mine d'informations sur Tamiya et TRF. A l'usage, il faut régulièrement dévisser et revisser les supports de triangles, afin de les réaligner, surtout après un choc. Des sets de cales pour régler la hauteur des supports de triangles sont disponibles en option sous la référence 53932 pour les cales de 0.5mm et 53933 pour celles de 1mm destinées aux supports monoblocs et 54617 les cales de 0.5mm destinées aux supports splittés. Comme supports de triangles supplémentaires, je me suis procuré, après consultations des fiches de réglages du TRF419X:

L'avenir dira si j'ai fait le bon choix niveau supports de triangles. |

La direction.La direction est intégralement sur roulements et présente deux renvois, comme le veut la tendance depuis un certains nombres d'années déjà. Ces renvois sont en aluminium. |

|

|

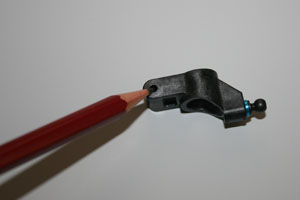

Les deux boules de rotule seront également crayonnées. |

|

|

La photo ci-contre montre la direction installée avec le support avant de la batterie. C'est compact, mais ça passe! On ne le voit pas bien sur la photo ci-contre malheureusement, mais des rondelles cuvettes de diamètre supérieur aux roulements qu'elles recouvrent ont été installées pour protéger ces derniers de l'encrassement. Bien sûr, une rondelle fine a été insérée entre la rondelle cuvette et le roulement pour que la cage extérieur de ce dernier ne soit pas coincée. |

|

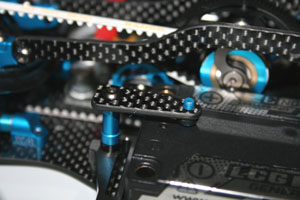

Le support de servo flottant.Tamiya fait le choix d'une construction en trois pièces pour le support de servo flottant. Une construction monobloc en aluminium aurait été plus élégante, mais le coût n'en aurait pas été le même. On retrouve ainsi une pièce centrale en aluminium anodisé bleu qui se fixe par deux vis et un pion de centrage oblong au châssis. Elle est relié à un triangle évidé en carbone par trois vis, sans pion de centrage. A gauche se trouve une colonnette en aluminium fixé au triangle en carbone par une vis, et très bon point, un pion de centrage. Bien qu'il soit théoriquement possible de monter un servo de taille normale, un servo court (low profile) est très chaudement recommandé. |

|

|

Il est obligatoire d'enlever au moins 0.5mm selon la notice sur le triangle en carbone côté centre de l'auto, pour éviter qu'il n'interfère avec la courroie. Pour faire quelque chose de propre, j'ai adopté la méthode suivante. Le triangle en carbone a été monté sur la pièce centrale en aluminium, qui elle, a été recouverte d'un film fin et résistant autocollant. L'ensemble monté, la zone à enlever a été poncé progressivement sur du papier de verre disposé sur un plan rigide. Lorsque qu'on commence à se rapprocher dangereusement du film autocollant, on démonte le tout et on finit le triangle en carbone seul sur le papier de verre. Bien sur, comme d'habitude, il faut réfléchir avant d'agir et contrôler régulièrement son travail pour éviter de massacrer la pièce centrale en aluminium. De plus, la poussière de carbone étant une infection, il faut prendre ses précautions. |

|

|

Tous les composants du support de servo flottant ont été assemblés avec de la visserie Torx montée à 1.2Nm. |

|

Le sauve-servo.Le sauve-servo Tamiya n'est pas réglable et n'est peut-être pas le meilleur, mais sa conception, classique, et sa réalisation sont plutôt soignées. La partie élastique est composée de trois ressorts en forme de bague fendue. Il devrait donc remplir correctement son office. Le sauve-servo a été remplacé par un palonnier en aluminium, pour avoir une direction plus précise, avec les risques que cela comporte et qu'on doit accepter. Si je devais remonter un sauve-servo (par exemple en cas de balisage très agressif), j'opterais toutefois pour un d'origine XRay (référence 372503), efficace et rigoureux. |

|

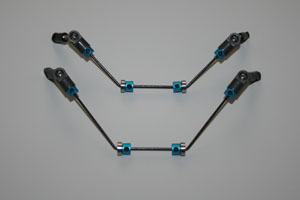

Les barres antiroulis.Le filet de chaque chape a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet de la tige parfaitement rectiligne. |

|

|

La conception des barres antiroulis est dans les standards actuels. Elles sont pivotées sur des roulements à billes. |

|

Préparation des chapes, boules de chape et biellettes.Les chapes ont été préparées plus ou moins selon la méthode décrite dans un ancien article de ce même site intitulé "Préparation des chapes en plastique". Cette préparation permet de faire certains réglages (hauteur de biellettes de carrossage, bump-steer sur la direction par exemple) beaucoup plus rapidement, d'effectuer certains démontages également plus rapidement et deuxièmement, elle permet d'éviter une prise de jeu prématurée des chapes par des déchapages à répétition. |

|

|

La méthodologie consiste à percer avec un forêt à main de 1mm dans un premier temps, puis de 2mm (ou 2.5mm éventuellement) depuis l'intérieur vers l'extérieur (pour éviter que la bavure générée ne bloque avec les empreintes hexagonales des rotules) un trou. Il ne faut pas utiliser de mini-perceuse électrique qui tournerait trop vite, chauffant ainsi le plastique de la chape qui se déformera. |

|

|

Il est important que la mèche ne soit pas émoussée pour ne pas avoir de retour de bavure à l'intérieur du logement de la chape. |

|

|

Pour ces opérations, le plus confortable est de laisser les chapes sur leur grappe, non sans avoir coupé à raz son point d'injection. |

|

|

L'inévitable bavure extérieure faite par la mèche sera tranchée proprement avec une lame de cutter bien aiguisée. Après remontage de la chape sur la boule de rotule, il convient de vérifier que celle-ci ne soit pas bridée dans ses mouvements. |

|

|

Les boules de rotule des biellettes de carrossage ont été joyeusement crayonnées. |

|

|

Tout comme celles des biellettes de direction. |

|

|

|

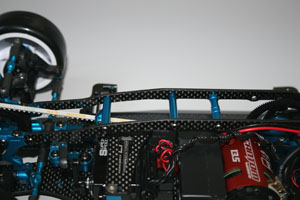

Les platines supérieures.La forme particulière des platines doubles verticales a pour origine les trois positions possibles du moteur. Elles offrent quatre ancrages pour des colonnettes transversales de renfort (deux sont livrées dans le kit), mais dans la position moteur choisie, celle intermédiaire, seul les trois positions avant sont utilisables. Il faut vérifier régulièrement vérifier les serrages des vis qui fixent les platines aux cellules, car elles ont tendance à se desserrer, surtout quand on enlève des colonnettes de renfort pour augmenter le flex. Perdre une vis de fixation risque d'abîmer les platines. J'avais réfléchi à trouver un système pour fiabiliser la fixation, mais pour les montages testés n'étaient soit pas pratiques, soit pas élégants. La solution à ce problème était pourtant simple, serrer ces vis non pas à 0.6Nm comme le voudrait la théorie, mais à 1.2Nm! Depuis aucun desserrage intempestif n'est à signaler! |

|

Les supports de batterie.Les supports de batterie sont métalliques, probablement en acier vu leur poids. Je ne suis pas trop fan des lests déportés par rapport à l'axe du châssis, mais il paraît que c'est la mode... Par contre, ce qui me plaît beaucoup plus, c'est que ces supports autorisent une fixation au scotch toilé ne passant pas sous le châssis. De plus, le calage de la batterie est possible en latéral comme en longitudinal grâce à des vis à tête fraisée. |

|

|

Chaque support est fixé au châssis par une vis et un pion. La batterie doit être calée soigneusement, de façon à juste la maintenir sans brider les mouvements du châssis. Trop bridée, l'auto ne se comportera pas de façon symétrique entre la droite et la gauche, et pas assez, l'auto sera chahutée dans les phases de freinage ou d'accélération, ainsi que les changements d'appui violent. |

|

|

Pour obtenir un réglage plus fin et une plus grande latitude à ce niveau, les taraudages ont été repris avec une petite fraise à 90°. |

|

|

Une fois installés, les supports de batterie bougent un peu malgré le pion de centrage. |

|

|

Une bande autocollante antidérapante est, selon la notice, à placer sous la batterie, un autre choix technique à la mode, mais qui a le mérite d'être livré d'origine. Toutefois, je préfère au contraire placer sous la batterie un film fin glissant, par exemple du Kapton, du polyimide ou, comme ici en photo ci-contre, en UHMW-PE (polyéthylène Ultra High Molecular Weigh), ceci pour éviter un phénomène analogue au stick-slip en tribologie lors des mouvements du châssis. |

|

|

Dans le kit du TA07 MS se trouve également tout le nécessaire pour monter des attaches rapides de batterie par languettes, comme c'est en vogue actuellement. Le problème, avec ces attaches rapides, c'est que souvent les pilotes les utilisent mal, très mal, et créent ainsi d'énormes contraintes sur le châssis. Mais même bien utilisées, elles ne donnent pas un bon résultat, car le contact des languettes avec la batterie est plan. |

|

|

Il est possible d'améliorer un peu les choses en transformant ce contact plan en un contact presque ponctuel et placé plus vers le centre de la batterie. Pour ce faire, le perçage des extrémités des languettes a été taraudé en M3. |

|

|

Une vis à tête ronde est introduite dans le taraudage avec une rondelle intermédiaire. |

|

|

Ca fonctionne mieux à mes yeux que le montage d'origine, et cette modification peut être encore perfectionnée, par exemple en remplaçant les vis à tête ronde par des vis sans tête dont l'extrémité avec empreinte est accessible pour régler finement le calage en hauteur et dont l'autre extrémité qui appuie sur le pack est équipée d'un écrou à la forme retravaillée. En effet, il faudrait éviter un contact trop ponctuel afin de ne pas percer la batterie en cas de choc, avec les conséquences dramatiques que cela pourrait avoir. Néanmoins, pour le moment je reste sur une fixation à scotch toilé. |

|

|

Détail amusant, les deux colonnettes de la fixation de batterie, une fois mises bout-à-bout avec une vis sans tête, font une colonnette de renfort pour les platines supérieures à la bonne taille. |

|

Les amortisseurs.Les amortisseurs sont les versions Super Short Big Bore, les plus courts de la gamme Tamiya actuelle. |

|

|

Les coupelles inférieures sont en aluminium anodisé bleu, et comportent de jolis usinages pour les alléger. Les tiges d'amortisseurs sont recouvertes de nitrure de titane, ou du moins d'un dépôt y ressemblant fortement, pour diminuer le coefficient de frottement de celles-ci. |

|

|

Dans le kit sont livrés deux types de pistons, quatre de couleur blanche à quatre trous, probablement de 1.05mm de diamètre, et quatre autres à percer soi-même pour les perfectionnistes et autres amateurs d'expérimentation. |

|

|

Les pistons font 10.9mm de diamètre. Ceux des Team XRay T4 font 11.0mm de diamètre et seraient peut-être compatible. A vérifier... |

|

|

Comme de coutume chez Tamiya qui a toujours veillé à ce point, le piston est complètement immobilisé sur la tige, sauf en rotation. Le piston peut tourner autour, mais sans "danser" autour de l'axe. En effet, selon moi (et selon Tamiya également apparemment), un petit jeu est nécessaire au niveau du piston, pour justement éviter un effet de blocage sous cisaillement. Le piston peut ainsi se placer correctement lors des transitions rapides. Mais surtout, il peut pivoter par rapport à l'axe, et c'est très important, car une partie des frottements entre l'intérieur du corps de l'amortisseur et le piston seront sensiblement diminués, car le piston "roulera" sur la surface du corps. D'ailleurs, les guillemets ne sont pas justifiés pour "roulera", puisque c'est exactement ce qui se passe. |

|

|

Les ressorts livrés dans le kit paraissent vraiment mous. Il s'agit des Red, donc les medium du set optionnel 42306 (dans lequel les Green sont les soft et les "No-Marking" les medium-hard). Sur un instrument de mesure de la valeur de la raideur du ressort, on obtient environ 2.1, ce qui est une valeur assez basse par rapport aux standards actuels. |

|

|

Les ressorts du kit font un peu plus de 20mm de long, et ont un diamètre intérieur d'environ 13.9mm. |

|

|

Les ressorts de 20mm de provenance XRay, RSD, Yokomo RP, CSO, ou encore SMJ par exemple se montent donc sans problème. Si les ressorts de 25mm ne se monteront pas bien sur ces amortisseurs SSB, des 22-23mm pourraient l'être probablement. |

|

|

Pour ceux qui l'ignoreraient encore, monter des amortisseurs sans ce petit miracle tribologique qu'est la graisse verte "Green Slime" de chez Team Associated est tout simplement criminel. Pour avoir essayé d'autres marques proposant également de la graisse pour joints d'amortisseur, aucune n'a les qualités de celle-ci, la différence est flagrante (au risque de se répéter). |

|

|

Les O-Rings, en silicone de couleur bleue, semblent de très bonne qualité. Ils ont été recouverts de Green-Slime par le truchement d'un sachet en plastique. |

|

|

Le filetage du corps a été passé préalablement à la pâte de nettoyage, car il y avait des impuretés dedans. |

|

|

Le logement du joint dans le corps de l'amortisseur a également été recouvert de Green-Slime. |

|

|

Le guide inférieur, en plastique blanc, très probablement en POM, présente un épaulement, destiné à s'insérer dans le bouchon inférieur en aluminium de façon à augmenter la portée de guidage pour un encombrement en hauteur moindre. Le bouchon inférieur ne sera serré qu'une fois la tige complètement sortie. On ne doit jamais passer la zone filetée d'une tige d'amortisseur au niveau des joints quand le bouchon inférieur est serré! On risquerait de blesser les joints, joints qui garantissent l'étanchéité et le bon fonctionnement des amortisseurs. |

|

|

Le filet de la chape a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet de la tige parfaitement rectiligne. |

|

|

Pour monter la chape inférieure, je ne serre jamais la tige avec une pince pour tige d'amortisseur. Pourquoi? simplement parce que l'énorme majorité d'entre elles, pour ne pas dire la totalité d'entre elles marquent plus ou moins profondément les tiges. Elles ne remplissent donc absolument pas le rôle qui leur était prédestiné. Pour ce faire, j'utilise simplement une vieille pince coupante et j'immobilise la tige au niveau de la dernière spire du filet, la face plate de la pince du côté du filet. La chape sera serrée jusqu'à contre la face plate. Une toute petite portion de filet ne sera pas prise dans la chape, ce qui n'a qu'une importance relative puisque la coupelle inférieure d'amortisseur la recouvrira. D'ailleurs, la chape n'est pas taraudée assez profondément pour que la filetage de la tige soit complètement vissé. |

|

|

Les coupelles supérieurs sont imprégnées d'huile d'amortisseur dans un sachet en plastique. Elles sont ensuite essuyées avec du papier ménage. Cette manoeuvre évite de monter directement des coupelles sèches qui risqueraient de mal se mettre en place lors du serrage du bouchon supérieur. |

|

|

Les molettes de réglage de la tension des ressorts, en aluminium, sont freinées par un joint torique, qu'il conviendra d'humecter légèrement avec de l'huile silicone. Un bon moyen de le faire proprement et de façon homogène est de le malaxer dans quelques gouttes d'huile silicone versée dans un des nombreux sachets plastiques récupéré du kit. |

|

|

Avant d'insérer le joint torique dans la gorge intérieure de la molettes de réglage, il faut vérifier avec une pointe si un copeau ne s'y est pas logé. |

|

|

De l'huile Tamiya Yellow est livrée dans le kit. Renseignements pris, l'échelle Tamiya est la suivante: Red correspond à 200 cst, Orange à 300 cst, Yellow à 400 cst, Green à 500 cst, Blue à 600 cst, Purple à 700 cst, Pink à 800 cst, Clear à 900 cst et Light Blue à 1000 cst. Ayant encore tout un assortiment d'huiles Hudy, qui elles aussi sont échelonnées en cst, j'ai rempli les amortisseurs dans un premiers temps avec de la Hudy 400. Les premiers essais me feront un peu monter en grade pour de la 450. |

|

|

Rien ne sert d'avoir les meilleurs amortisseurs du monde si, premièrement, ils sont mal montés, et deuxièmement, ils sont mal remplis. Le mieux pour évacuer les bulles d'air de l'huile des amortisseurs est une pompe à vide Ride ou Tamiya. L'essayer, c'est l'adopter! Cependant, ce ne doit pas être une excuse pour les remplir n'importe comment. En effet, si on abuse de la pompe à vide, avec un vide trop prononcé, on peut abimer les joints par exemple, et le vide ne peut déloger l'air de certains volumes morts. |

|

Le remplissage doit débuter avec un amortisseur penché à 45°, avec un des trous de pistons en position haute pour que l'air puisse s'échapper de dessous le piston, avec redressement progressif de l'amortisseur à la fin du remplissage. Correctement effectuée, cette opération permet de minimiser grandement la formation de bulles dans l'huile. Dès lors, la passage à la pompe s'apparente à une opération de finition, voir de vérification, car correctement un remplissage effectué correctement, il ne reste que très peu, voir quasiment pas d'air sous le piston. Si on n'a pas de pompe à vide, ou si on n'a pas la possibilité d'en emprunter une, il faut bien évacuer les bulles en faisant faire à la tige plusieurs allers-retours judicieux (sans remonter trop haut bien sûr pour ne pas happer de l'air!) et en laissant reposer les amortisseurs en position verticale assez longtemps. Pour obtenir quatre amortisseurs rigoureusement identiques lors de la phase du réglage du rebound (qui est aussi un réglage très important à considérer), j'utilise un outil de chez Yeah Racing (un équivalent existe chez Spec-R aussi) qui permet de mesurer une distance entre la chape inférieure et le bouchon inférieur. Avant l'acquisition de cet outil, j'insérais une ou plusieurs bagues fendues de la longueur voulue sur la tige qui faisait alors butée lors de la remonté de la tige. Il est après très facile d'ajuster le taux de sortie de la tige après enfoncement pour avoir quatre amortisseurs identiques. Dans une majorité des cas, je remonte la tige pour que la distance entre la chape inférieure et le bouchon inférieur soit de 4mm pendant la fermeture du capuchon d'amortisseurs. Tamiya conseille de mettre la tige en tout en bas, mais je trouve que cela donne un peu trop de pression à l'intérieur du corps une fois refermé. |

|

Les bouchons d'amortisseurs ne sont pas percés. Certains pilotent apprécient cela, mais je les préfère percés surtout pour une question de constance, afin que de maintenir une pression sensiblement stable à l'intérieur de la coupelle de volume constant. La notice décrit très bien cette étape à la page 29. Il suffit de s'armer d'une mèche de 1mm de diamètre montée sur un outil à main et cela se fait simplement. |

|

|

Une fois montés, les amortisseurs montrent un fonctionnement onctueux. A l'usage, ils fuient un petit peu régulièrement, certes plus que les références actuelles, mais rien de bien dramatique. On est bien loin de ce qu'on peut lire parfois sur les forums ou réseaux sociaux. |

|

|

Même si Tamiya n'est plus la référence actuelle en matière d'amortisseurs, la marque aux deux étoiles avait établi il y a déjà longtemps la recette de l'amortisseur qui marche, recette qui a été reprise avec retard par l'intégralité de ses concurrents, à savoir, entre autres, un rapport entre la longueur entre les ancrages et la longueur de la course de l'amortisseur le plus grand possible, rendu possible grâce à l'utilisation d'un seul joint torique, de qualité naturellement, et d'un guidage (en matériaux autolubrifiants) de la tige intégré au bouchon inférieur, une articulation par rotule aux deux ancrages, un piston qui est libre en rotation par rapport à la tige de sorte rouler à l'intérieur du corps, mais sans jeu en translation, et des matériaux de qualité et bien choisis, surtout d'un point de vue tribologique. |

|

|

Pour savoir si un amortisseur est bien pensé, on imprime une force de cisaillement en même temps que l'on fait travailler l'amortisseur. Plus il coince, plus la voiture sera mauvaise sur la piste, notamment dans les changements d'appuis rapides ou les autres transitions où la rapidité est un atout. Les anciens amortisseurs Tamiya à revêtement Fluorine (trop longs pour les voitures actuelles malheureusement) ne coincaient quasiment pas. Les actuels, comme ceux du TA07 MS sont un peu moins bien de ce côté, mais ce revêtement Fluorine ne semblent plus disponible sur le marché. Rassurons-nous, les actuels sont encore très bons. |

|

|

Après les premiers tours de roues, un joint torique ultra-mou a été monté sur la tige des amortisseurs avants pour éviter que la voiture se retourne trop facilement si on prend de façon trop franche un vibreur sur la piste; une astuce simple et peu coûteuse toujours utile quand les doigts ne sont pas au top... |

|

Le parechoc.La partie inférieure en plastique injectée du parechoc possède un logement qui n'épouse pas complètement l'avant du châssis. Cette bizarrerie se retrouve semble-t-il sur les TRF 419. Au début, je pensais à un ratage industriel comme cela arrive parfois, mais au final, je me demande si ce n'est pas fait exprès de façon à donner une souplesse supplémentaire à l'ensemble du parechoc. |

|

|

Le parechoc en mousse livré dans le kit de la TA07 MS est très fin. Cela contribue certes à l'allure racée de cette auto, mais la protection donnée est moindre. |

|

|

La mousse du parechoc a vu ses bords arrondis suivant la méthode décrite sur ce même site. Mais sans exagération, pour se réserver la possibilité d'y accrocher de la mousse supplémentaire de façon à combler le vide avec la carrosserie. |

|

|

Il reste néanmoins qu'entre le parechoc en mousse associé à sa petite platine supérieure en carbone et les deux paliers de la cellule avant, il y a un vide important juste relié par la lame formée par le châssis. Il y a un risque important de casse du châssis à cet endroit. |

|

|

Après avoir divers essais de montage qui se sont au final révélés pas très propre, le meilleur compromis a été trouvé en employant une pièce de protection de parechoc d'origine Team XRay de référence 301216, mais montée à l'envers, et dont les perçages de fixation ont été élargis avec une mèche de 4mm de diamètre, les fixations Tamiya et XRay n'étant pas tout-à-fait en vis-à-vis. |

|

|

Attention toutefois, car c'est une histoire de compromis. En effet, l'effort encaissé lors d'un choc sera avec ce montage reporté sur les paliers de la cellule avant. |

|

Les supports de carrosserie.Suivant la carrosserie utilisée, les supports de carrosserie peuvent se révéler un peu trop longs. Ils seront donc légèrement recoupés avec un cutter bien aiguisé, et chanfreinés avec un taille-crayon. |

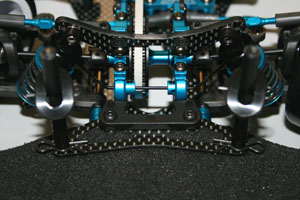

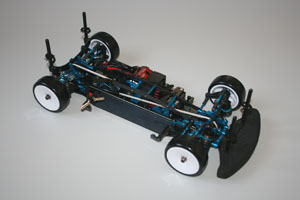

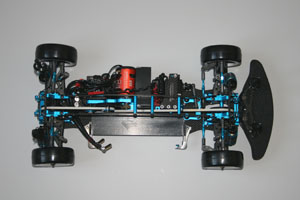

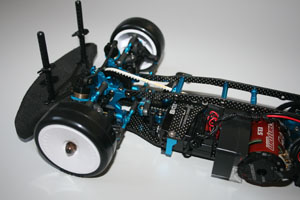

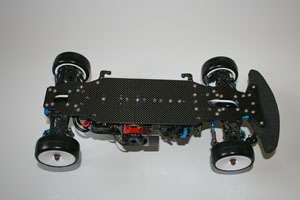

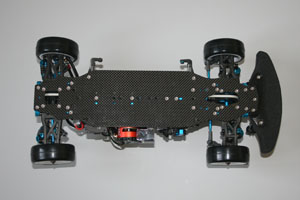

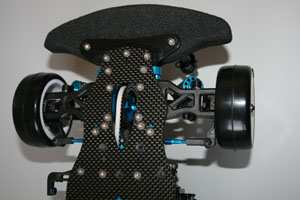

Implantation radio.Les photos suivantes montrent l'auto montée en configuration moteur au milieu, avant ses premiers tours de roues. Certains améliorations suggérées dans le texte auparavant ne sont pas forcément présentes sur les photos, car elles ont été implémentées suite à de premiers retours d'expérience. L'implantation avec le moteur au milieu oblige à mettre le contrôleur derrière le moteur. Le récepteur et la puce de comptage sont placés juste derrière le servo de direction, sans le toucher pour ne pas brider les mouvement du châssis, et le ou les ventilateurs étant placés entre le récepteur et le moteur, soufflant ainsi sur le moteur dans le sens de la marche. Par contre, avec ce choix d'implantation, les fils entre le récepteur et le contrôleur et ceux d'alimentation du ou des ventilateurs passent au dessus du moteur, et ce n'est pas très joli il faut le reconnaitre. Il est délicat de les faire passer devant le moteur, de l'autre côté du bâti-moteur, car cela présente des risques. Pour compenser visuellement, le bornier du moteur a été monté vers l'arrière, pour éviter d'avoir de gros fils de puissance qui se baladent en hauteur. On travaille pour améliorer tout ça... Pour revenir aux ventilateurs, le choix a été fait de monter deux petits ventilateurs de 30x30mm plutôt qu'un seul de 40x40mm car si on montait un seul de 40x40mm, il serait assez fortement déporté vers la gauche car il ne passe pas sous la platine supérieure gauche. Un carter de canalisation de l'air a été improvisé en découpant une chute de polycarbonate, qui sera amélioré par la suite, surtout d'un point de vue esthétique. La motorisation est du type 13.5T Boosted. |

Premiers essais sur piste.Alors que je n'avais pas tenu une radiocommande dans les mains depuis presque six mois, je me suis tout de suite senti à l'aise avec ce TA07 MS, pour ne pas dire enthousiaste lors des premiers essais sur piste asphalte extérieure, même si les températures étaient encore printanières. Les nouveaux pneus homologués pour le championnat 2019 auquel je participe, les Hudy A1-36 pour ne pas les nommer, y sont certainement pour beaucoup. Pour faire un test rigoureux et pour bien évaluer les qualités routières du TA07 MS par rapport à mon ancien châssis, une Team XRay T4 2018, il aurait au moins fallu tester la Tamiya avec les pneus homologués de l'année précédente (Sweep 30) pour comparer, mais honnêtement, pourquoi se faire du mal? Les réglages d'origine sont un peu trop confortables toutefois. Ca va déjà pas mal vite selon le chronomètre, mais on sent que l'auto a encore de la marge niveau progression. Les biellettes avant et arrière sont raccourcis de 0.5mm puis de 0.8mm. On bascule sur des ressorts Yokomo RP 2.6-2.8 à l'avant et 2.6 à l'arrière, mais l'auto "mémorise" en virage, donc on passe à des Team XRay en 2.6 partout, non sans être passé d'une huile de 400 à 450. Les temps descendent de plus en plus, et l'auto devient de plus en plus agréable à piloter. Suite à des conseils avisés de la part d'un autre pilote, je diminue le frein et le boost à l'accélération, et c'est encore deux dixièmes de gagné au tour. Et enfin, je monte une carrosserie Zoo Racing Préopard, et le plaisir de pilotage et les performances montent encore d'un cran. Les temps, relativement aux autres pilotes présents, ne prêtent nullement à rougir, et l'auto a encore de la marge de progression, ça se sent! Il reste encore néanmoins beaucoup de pistes de réglages à explorer, ancrage de biellettes, ressorts et huile, centre de roulis, etc. Mais pas d'angoisse de ce côté, le TA07 MS réagit très bien aux réglages. En conclusion partielle, je dirais pour le moment que je ne regrette absolument pas mon achat. Lors de ces premières séances d'essai, ce qui m'a surpris est le comportement étonnamment serein de l'auto, qui sait pourtant se montrer également vive et précise. On pourrait longtemps faire des théories sur l'intérêt ou pas de la mono-courroie, des doubles platines verticales et des positions avancées du moteur, mais je dois avouer que rarement une auto ne m'avait autant enthousiasmée ces dernières années. Alors oui, la qualité des Tamiya TRF a un peu baissé au cours de ces dernières années, oui, le montage et l'entretien du TA07MS est exigeant, oui, ce n'est pas forcément une auto accessible, ni techniquement, ni financièrement, oui, ce n'est pas forcément le choix le plus rationnel, oui, cette auto n'est pas forcément faite pour les catégories avec des moteurs trop puissants, oui, cette auto est rare et son possesseur sera un peu isolé en course, oui, elle est loin d'être parfaite, mais quel magnifique jouet au final! |

|

|

|