Montage, essai et préparation

|

Edité le 09/02/2024. |

Aller directement à la deuxième partie.Introduction.Tout d'abord, un grand merci à Xavier de XPress France /The Hobbies Gate qui m'a fourni ce kit pour montage et essai et une totale liberté sur le contenu de cet article, et ce, sans pression sur les délais! Comme déjà écrit lors d'un précédent article dédié au Tamiya TT-02R qui date déjà de 2019, les essais de voitures destinées aux débutants ou entrée-de-gamme sont rares sur OverRC.com, pour ne pas dire inexistants. Ce n'est pas ni du mépris ni du snobisme. Dans le cas de la catégorie Touring Car 1/0° électrique, les autos permettant d'aborder la compétition (dans une catégorie avec un moteur raisonnable bien sûr) avec un budget serré se font malheureusement de plus en plus rares sur le marché. Les plateaux en compétition font la part belle à des autos haut-de-gamme, voir très haut-de-gamme, ce qui pourrait laisser croire aux pilotes qui voudraient aborder la compétition que le ticket d'entrée est forcément très élevé. Il ne faut pas se mentir, notre hobby est un sport mécanique, et la qualité du matériel jouera toujours un rôle prédominant sur les résultats. Mais la qualité du matériel, ce n'est pas que l'argent que l'on pose sur la table, c'est aussi bien choisir et savoir prioriser ses achats avec le budget dont on dispose, ainsi que monter, entretenir et préparer avec soin son matériel, et ainsi en tirer le maximum en soignant son pilotage. |

|

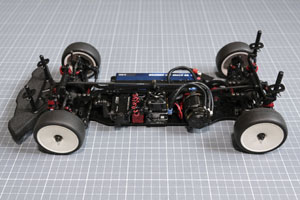

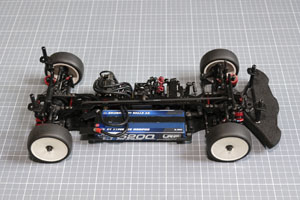

Aussi, il me semble important, pour la perénnité de notre hobby, de montrer que non seulement qu'il est possible de participer à une compétition avec une auto pas forcément à la dernière mode ou entrée-de-gamme, mais également de faire une performance honorable et surtout de se faire plaisir. Pour revenir au présent reportage sur cette XPress XQ2S, il sera décomposé en deux parties, une première partie dédiée au montage et à la préparation de cette XPress Execute XQ2S, avec pour seule option des barres antiroulis, et avec des moyens raisonnables, puis un essai directement en compétition. La partie montage et préparation du présent article, sans ambition d'exhaustivité, n'a pas vocation à paraphraser la notice, mais de proposer quelques conseils et astuces de montage, ainsi que quelques idées de préparation, sans que ces dernières ne requièrent d'investissement financier (ou alors un minimum). Le risque dans la rédaction de cet article est d'en dire trop, de noyer le lecteur débutant dans ce hobby sous trop d'informations qui ne sont pas d'égales importances, au risque de l'effrayer. Toute cette préparation vise à ce que cette auto donne son plein potentiel directement en compétition, car je n'aurais pas le temps de faire des essais préalables. Elle devra être d'emblée compétitive dès ses premiers tours de roues. Mais faisons confiance à la bienveillance, à la curiosité scientifique et à la capacité de jugement des lecteurs pour comprendre ces informations, les analyser, les critiquer, les évaluer, les retenir ou les rejeter, les contourner, les améliorer. On trouve un certain nombre d'essais de la XPress Execute XQ2S de qualités diverses sur YouTube, sur les réseaux sociaux, et sur ce qui reste comme forums, blogs ou sites internet. Honnêtement, je n'ai pas tout regardé en détails, mais celui qui m'a paru le plus pertinent est l'article "Xpress Execute XQ2S Build Review and Set-up" sur le hautement recommandable site The RC Racer. L'article consacré à la XQ1S sur ce même site, intitulé "Xpress EXECUTE XQ1S 1/10 touring car Build tips and review", contient aussi bon nombre d'informations intéressantes. Autrement, sur YouTube, parmi les quelques vidéos que je me suis infligées, celle de la chaîne australienne RC-TNT intitulée " Un peu d'histoire.La marque XPress, créée par Sun Sun Model Company, existe officiellement depuis 1995 ou 1996 suivant les sources. Mais avant cette date, il y a eu la marque GTO, née sur les cendres des ambitions du géant Tomy dans le domaine du modélisme. En effet, après la fermeture de Ayk, Sun Sun Model Company a distribué les produits modélisme de Tomy avec succès, et plus particulièrement le tout-terrain Intruder (voire les articles et publicités d'époque dans les article "Les archives de Mike: Essais, Présentations, et Préparations.", "Les archives de Mike: Technique." et "Les archives de Mike: Publicités." sur ce même site). Toutefois, il s'agissait d'un succès régional, et les produits de Tomy avaient du mal à convaincre des acheteurs dans les autres pays. Tomy a donc arrêté sa production et vendu son outillage à Sun Sun Model Company. Un premier modèle de format M-Chassis Mini sortira sous le nom "962", puis un peu plus tard, la "968", une Touring Car 1/10° électrique. La GTO 968 a ensuite été améliorée pour donner la première XPress en 1996, qui pour la première fois adopta la couleur rouge pour l'anodisation des pièces en aluminium, couleur qui deviendra caractéristique de la marque (sauf des versions spécifiques pour le marché japonais). Puis sortiront ses évolutions, respectant la même philosophie (suspension et châssis rigides, transmission à deux courroies, accumulateurs en 3x3 recentrés, etc.), qui seront déclinées en différents niveaux de finition et nommées différemment suivant les importateurs, et enfin la mythique "Pro Mike Swauger Special Edition", apothéose de la marque XPress la marque Xpress avant qu'elle ne disparaisse doucement des radars vers 2007 après le rachat des activités par Dinball Limited (autrement dit rcMart) pour réinvestir le domaine de la compétition en 2016. Proposant dans un premier temps des châssis plutôt orientés loisir (Mini, Drift, etc.), elle revient sur le marché de la Touring Car de compétition avec la Execute XQ1 en 2017. La Execute XQ1 a été déclinée en une version dite "Sport", la XQ1S en 2018 qui évoluera en XQ2S début 2021. Dans le monde francophone, les Touring Cars XPress se sont illustrés en Championnat de France en catégorie "DTM" durant l'année 1997, avec une première victoire lors de la deuxième manche à Laval et une seconde victoire lors de la troisième manche à Vichy. Les encarts ci-dessous sous extraits des numéros de juin et juillet 1997 du regretté magazine Auto8. A remarquer les réglages employés par le vainqueur, très différents de ce qui se pratique maintenant. |

|

La gamme actuelle de XPress est actuellement assez fournie, et exclusivement consacrée à la propulsion électrique. Avec Tamiya/TRF, XPress est un des rares constructeurs à encore proposer des châssis typés compétition soit avec une transmission à courroies, soit avec une transmission à cardan central. Parmi les productions XPress de ces deux dernières années, ces châssis avaient été présentés sur OverRC.com: Le packaging.La boite en carton de la XPress Execute XQ2S (référence XP-90032) est de dimensions assez réduites (330x160x90mm). La présentation est plutôt soignée et donne l'impression de plus avoir à faire à un produit plus destiné à la compétition qu'au loisir. Les photos sur la boite sont étrangement sombres, mais ce n'est qu'un détail, car ce qui compte vraiment, c'est ce qu'il y a dans cette boite. |

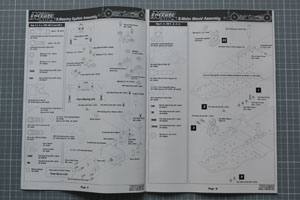

La notice.La notice, en noir et blanc, est en anglais uniquement. Pour ceux qui ne seraient pas à l'aise avec la langue de Shakespeare, elle ne contient que du vocabulaire de base qui est fréquemment rencontré dans notre hobby, donc ce sera l'occasion de s'y mettre. Toutes les informations essentielles sont présentes pour qui a déjà un peu d'expérience, mais si j'apprécie la clarté des schémas et la mise en page bien lisible, certaines parties auraient méritées d'être plus détaillées ou expliquées, et on aurait aussi aimé une partie réglage plus étoffée. Bref, un peu plus de contenu didactique pour que la clientèle ciblée par ce produit n'ait pas à chercher des informations à droite et à gauche. |

|

|

On trouve néanmoins dans les dernières pages un tableau de rapport et une fiche de réglages vierges. |

|

|

On trouve également dans la boîte deux planches d'autocollants (dimensions: 150x110mm) aux couleurs de la marque. Celle en noir et blanc présente des plis de la pellicule transparente, mais l'impression s'étant bien passée, ce défaut est rattrapable en lissant avec l'ongle. |

|

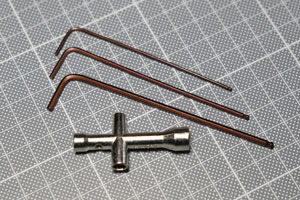

L'outillage.Dans la boite se trouvent trois clefs coudées pour empreinte hexagonale de 1.5, 2.0 et 3.0mm ainsi qu'une clef en croix de type Tamiya. En lieu et place des trois clefs coudées pour empreinte hexagonale de 1.5, 2.0 et 3.0mm, même si elles sont intrinsèquement de qualité correcte, un set de vrais outils emmanchés de qualité pour un serrage décent et en ligne est chaudement recommandé pour monter cette auto (comme n'importe quelle autre d'ailleurs). Hudy, Arrowmax ou MIP en proposent par exemple, mais il existe des tas d'autres qui fournissent une excellente qualité. Cela a cependant un prix, car les outils premier prix de qualité, ça n'existe tout simplement pas, car il est impossible d'en fabriquer en-dessous d'un certain prix, quel que soit le pays. |

|

|

Deux plaques faisant office de gabarit pour les longueurs des biellettes (que XPress nomme "multi-tool") sont également fournies. C'est fort bien vu, mais il est juste dommage qu'une seule des deux plaques comporte un logement pour immobiliser les chapes. Cela aurait permis un montage plus aisé des biellettes dans celles-ci. La petite clef moulée en plastique n'est malheureusement pas utilisable, car elle se déforme trop facilement. |

|

La visserie.Toute la visserie, en acier de couleur noire, est regroupée par types et tailles dans différents sachets imprégnée de matière grasse. Certaines des vis portent la mention de classe 10.9. Pour rappel, il ne faut jamais, au grand jamais dégraisser sa visserie, par exemple au spray moteur! En effet, les couples de serrage des vis sont calculés avec un dépôt gras sur les vis, donc si on l'enlève, le couple de serrage obtenu devient aléatoire, mais surtout se situe loin des valeurs idéales. De plus, suivant les couples de matériaux assemblés, on risque de provoquer des phénomènes de soudure froide, et là, impossible de les démonter par la suite. La XPress comporte beaucoup de pièces en plastique. Aussi, pour éviter d'abimer le filet ainsi créé après le démontage d'une vis implantée dans du plastique, il faut chercher le début du filet avec la vis à monter. Pour se faire, on tourne la vis avec le tournevis à l'envers, c'est-à-dire dans le sens anti-horaire, puis, lorsqu'on sent que la vis marque un pas, ou tombe en quelque sorte, on est à l'endroit du début du filet, et on peut visser normalement en démarrant doucement. On évite ainsi de créer un nouveau filet dans le plastique. |

|

Les vis livrées ne sont pas spécifiquement autotaraudeuses. Aussi, il convient d'être des plus soigneux lors de leur montage dans des pièces en plastique, car il est facile d'abîmer le filetage dans cette matière, surtout quand on s'y prend mal. Il est naturellement exclu d'utiliser un tournevis électrique, car souvent il tourne trop vite et le dosage en fin de vissage est grossier. Si on n'a pas le choix (problèmes articulaires ou musculaires, etc.), on peut néanmoins utiliser un modèle évolué de tournevis électrique avec une limitation dynanométrique. Dans le plastique XPress, suivant s'il est plus ou moins chargé, la valeur limite semble être inférieure à 0.5Nm. Lors du premier vissage en manuel, s'il nécessite trop de force, il ne faut pas hésiter à mettre par exemple une petite goutte de savon liquide sur le filet de la vis pour le faciliter. Et bien sûr, on ne doit pas forcer en fin de vissage pour ne pas détruire le filet. |

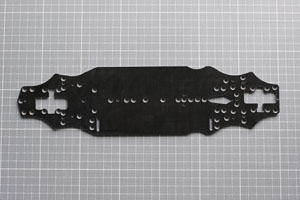

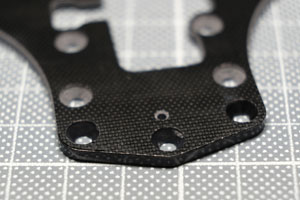

Les pièces en composite à base de fibres de verre.Pour des raisons de prix, les pièces telles que châssis, platine supérieure XP-10595, supports d'amortisseurs avant XP-10791 et arrière XP-10792 et platine de servo XP-10720 ne sont pas en composite à base de fibres de carbone, mais à base de fibres de verre dont les faces sont teintées de couleur noire. Etrangement, Xpress appelle ce matériau du FRP, ce qui me semble une désignation inadaptée. Les supports d'amortisseurs avant et arrière et la platine de servo sont découpés dans une plaque de trois millimètres d'épaisseur. |

|

|

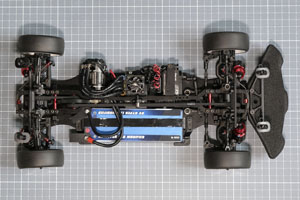

Le châssis XP-10227 est découpé dans une plaque de 2.5 millimètres d'épaisseur. On remarquera les découpes spécifiques pour loger les cellules de transmission avant et arrière, deux petits trous aux extrémités avant et arrière pour recevoir des pions de centrage afin d'estimer l'équilibre droite-gauche, et des fraisages pour pouvoir fixer la batterie avec du scotch toilé si on le souhaite. Je n'ai pas eu la présence d'esprit au montage de peser ce châssis en "FRP", mais il m'a semblé significativement plus lourds qu'un châssis en fibres de carbone. Ce n'est pas forcément un désavantage, car ce poids supplémentaire se trouve là où il faut, c'est-à-dire au plus près du sol. |

|

|

La platine supérieure XP-10595 quant à elle fait 2mm d'épaisseur. On remarquera sur la partie avant quatre perçages permettant de fixer ou non un pont XP-10643 entre les deux bras de la platine supérieure ainsi qu'un logement oblong permettant de loger différents inserts XP-10739 ou un roulement à billes XP-40060, tout cela dans le but de moduler la rigidité de ladite platine. |

|

|

Le châssis a été encollé avec de la colle cyanoacrylate seulement sur l'avant, là où il est en contact avec le parechoc en plastique, pour limiter la délamination de la matière en cas de choc violent. Plutôt que d'essayer de verser directement de la colle cyanoacrylate directement sur l'endroit à encoller avec l'embout du flacon, ce qui mène quasiment systématiquement au drame (vilaines coulures, doigts collés...), et ce même avec un embout capillaire, une astuce simple consiste à verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever un peu de colle avec l'embout d'un tournevis plat fin pour l'appliquer comme avec un stylet. |

|

|

Il est également pertinent d'imprégner de colle cyanoacrylate - proprement et régulièrement bien sûr - le carbone à vif dans les fraisages destinés aux vis fixant le parechoc pour le renforcer. Il est préférable de nettoyer les parties usinées du composite avant l'encollage afin d'enlever la poussière d'usinage. Cette petite astuce, extraite des notices Team XRay, peut bien sûr être reprise pour d'autres châssis. |

|

|

Il ne faut pas hésiter à passer un coup de lime fine à l'intérieur des trois perçages accolés qui se trouvent sur les supports d'amortisseurs avant et arrière pour enlever les copeaux de matière, afin qui ne se retrouve un jour planté dans un doigt. |

|

|

Les pièces en composite à base de fibres de verre comme celles de la Xpress Execute XQ2S ne se prêtent pas vraiment bien aux préparations telles que décrites dans l'article "Préparation de châssis et autres pièces en fibres de carbone" que l'on peut trouver sur ce site. Aussi ai-je procédé cette fois-ci de façon un peu différente. |

|

|

Les bords des différentes pièces en composite à base de fibres de verre ont été arrondis au papier de verre aux grains assez fins, 800 dans mon cas. Attention cependant à ne pas trop arrondir certaines parties, voir ne pas arrondir du tout pour d'autres, comme par exemple celle en contact avec le parechoc. Comme d'habitude dans ce genre d'opération un peu délicate, réfléchir avant d'agir est toujours utile. Attention toutefois, la poussière d'époxy et de fibres de verre est irritante et nocive. Il convient donc de prendre toutes les précautions indispensables (idéalement gants, lunettes de protection, masque antiparticules...) pour éviter d'inhaler et de rentrer en contact avec cette poussière. |

|

|

Pour des raisons esthétiques, les bords gris mat seront passés au marqueur ou au crayon de peinture indélébile de couleur noire afin de donner à l'ensemble un aspect nettement plus esthétique. Avec peu d'efforts, le résultat s'avère très sympathique! |

|

|

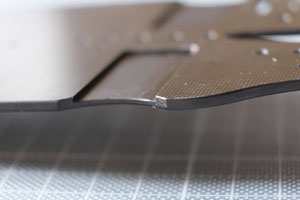

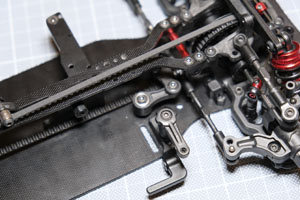

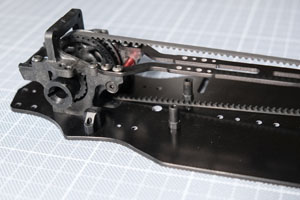

Beaucoup plus tard dans le montage, je me suis aperçu que, dans la configuration où je souhaitais monter le différentiel et le spool, c'est-à-dire avec les différentiels en position basse et avec un réglage de tension adéquate, la courroie avant frottait à l'avant contre le châssis et la cellule monobloc avantXP-10229. Je ne pouvais pas laisser ça comme ça, car il était certains que cela poserait problème plus ou moins rapidement. Aussi ai-je redémonté l'avant pour former une pente douce à la lime à la jonction entre la cellule monobloc avant et le châssis. Il ne faut pas hésiter à enlever de la matière à cet endroit. |

|

|

Je m'en suis voulu de ne pas l'avoir vu tout de suite, aussi conseillerais-je de le faire dès le début du montage. |

|

|

Même si cela ne semble pas rigoureusement indispensable pour l'arrière, il serait intéressant le limer également la cellule monobloc arrière au niveau du passage de la courroie. |

|

Les biellettes de suspension.Les biellettes sont bien sûr à pas inversés, en acier teinté couleur noire. Les biellettes sont assez dures à visser dans les chapes en plastique XP-10251 et XP-10252. Pour en faciliter le montage, on peut appliquer sur leur filetage une goutte de liquide vaisselle, de savon liquide ou d'huile. |

|

|

Pour être plus efficace lors de cette phase du montage, les chapes ont été engagées sur les biellettes sur deux ou trois filets avec l'aide de la plaque faisant office de gabarit pour les longueurs des biellettes qui comporte un trou central, puis les chapes ont été engagées dans les pointes de deux tournevis et les biellettes ont été vissées. Pour des réglages plus aisés lorsqu'elles seront montées sur l'auto, elles ont été réglées plus courtes que la longueur préconisée par la notice, puis remise à la bonne longueur. La clef en plastique livrée dans le kit ne s'est pas avérée assez robuste pour cet exercice, et il faut donc utiliser une clef métallique pour cela. Ce n'est étonnamment pas précisé dans la notice (ou alors j'ai manqué ce passage), mais les chapes ne sont pas symétriques et ont un sens. La boule de rotule doit être montée dans la chape du côté brillant. De ce côté, le diamètre du cône d'entrée de la boule est plus grand que l'autre. Cependant, sans préparation, les chapes sont vraiment montées serrées sur les boules de rotule, et, si on veut être performant sur la piste, il faut absolument que les suspensions soient bien libres. Mais mieux vaut qu'elles soient trop serrées que trop libres, car c'est beaucoup plus simple à corriger. |

|

|

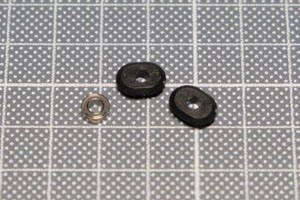

Avant toute chose, attention aux énormes absurdités qu'on peut lire sur certains forums et réseaux sociaux, notamment sur l'ajustement du jeu des chapes trop serrées d'origine. D'aucuns conseillent par exemple de faire tourner avec une mini-perceuse une rotule, avec une entaille dans la boule ou non, dans la chape, ou encore, comme c'est trop souvent conseillé, et ce parfois même dans des notices de montage, de travailler la chape avec une pince. Si vous voulez bousiller vos chapes ou n'en avoir aucune avec un jeu identique, il n'y a pas de meilleures méthodes. Il y a plusieurs méthodes pour faire cela infiniment plus proprement. Pour les chapes XPress, cela a été assez simple. J'ai d'abord monté une des boules de rotule sur une pièce faisant socle (comme la pièce ronde sur une des photos ci-contre), puis j'ai inséré bien à plat (en s'aidant par exemple de la plaque faisant office de gabarit pour les longueurs des biellettes) puis retiré deux fois la chape en plastique du mauvais côté, c'est-à-dire du côté non brillant, puis remis la chape dans le bon sens. Après cette opération, la chape doit être bien libre une fois engagée sur la rotule. Si ce n'est pas le cas, il suffit de recommencer l'opération. |

|

|

Pour parfaire la liberté de la suspension, il est envisageable de passer les boules de rotule au polish pour avoir un mouvement encore plus libre. Mais je ne l'ai pas fait pour trois raisons. Premièrement, ces rotules sont en acier, et en enlevant de l'épaisseur au traitement de surface noir, on risquerait de favoriser l'oxydation de celles-ci. Deuxièmement ce traitement de surface a peut-être un meilleur coefficient de frottement que l'acier à fleur. On pourrait penser qu'une surface rendue plus lisse aura un meilleur coefficient de frottement. Ce n'est pas toujours le cas, et parfois il se passe même exactement le contraire. La tribologie est une science parfois contre-intuitive. Et enfin troisièmement, eu égard à la philosophie de cet auto, on va aller au plus simple (et guère moins efficace). Les boules de rotule ont été "coloriées" au crayon de papier. Du HB standard conviendra fort bien, mais avec du 2B ou plus tendre, c'est encore mieux (plus une mine est tendre, moins elle contient de kaolin et plus elle contient de graphite, et contrairement à la croyance populaire, ne contient plus de plomb depuis le XIXème siècle). Le graphite est en effet un matériau lubrifiant sec aux performances très honorables, facile d'emploi, stable, hydrophobe et très peu contraignant à l'usage. Et en plus il est presque gratuit. |

|

|

Je sais pertinemment que cette méthode est moquée par certains, mais elle est diablement efficace, et si elle est efficace pour ce champion du monde, ou pour cet autre pilote bien connu, elle n'a pas de raison de ne pas l'être pour les autres pilotes. Cette méthode date de la nuit des temps modélistiques, puisqu'elle était déjà employée par des pilotes de renom depuis au moins la fin des années 1970. Toutefois, la méthode du crayonnage ne doit pas être employée dans le but de solutionner un problème de suspension (car ce ne sera que temporaire), mais pour parfaire le comportement sous contrainte d'une suspension déjà libre à vide. |

|

|

Pour faciliter les futures réglages et maintenances, toutes les biellettes de l'auto sont montées avec la même orientation. L'orientation des biellettes XPress est donnée par des saignées sur chaque angle sur la partie carrée centrale, placées de façon asymétrique. Tous ces saignées sont orientées du même côté de l'auto (gauche ou bien droite, à choix). |

|

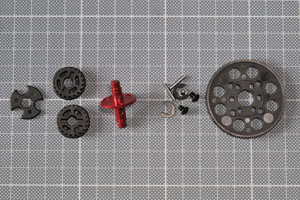

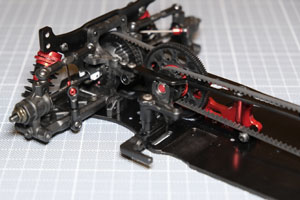

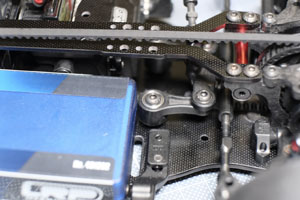

Les supports de roulement du différentiel et du spool.Les pièces en plastique noir XP-10107 en photos ci-contre font office de supports de roulement du différentiel et du spool et permettent également d'assurer le réglage de la tension des courroies, mais aussi de la hauteur de ceux-ci. Une saignée moulée dans ces pièces assure le repère de ce réglage. Cependant, une fois en place, difficile de correctement visualiser ces repères quand les conditions de luminosité sont mauvaises. Un mauvais réglage pourrait avoir des conséquences assez dramatiques sur l'alignement de la transmission. Solution parmi d'autres, mettre en valeur ces repères avec une couleur bien visible, ici obtenue avec un stylo de peinture couleur rouge (histoire d'être en harmonie avec les couleurs XPress, mais du blanc serait probablement un peu plus visible). La hauteur du différentiel et du spool est un réglage en soit, car elle a une conséquence sur l'angle de travail des cardans. Globalement, la position haute procure au train concerné plus de vivacité dans les changements d'appui et la prise de roulis est plus grande, et la position basse plus de stabilité et de motricité avec moins de prise de roulis. Sur bitume, une position haute sera privilégiée pour le différentiel et le spool et une position basse sur moquette. Mais rien n'empêche de mixer une position haute sur un train et une basse sur l'autre, ou de rechercher un effet spécifique en ne respectant pas les préconisations pour bitume et moquette. |

|

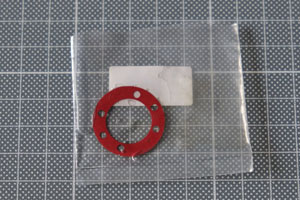

Montage du différentiel arrière.Le joint en papier XP-10179 a été soigneusement préimprégné avec l'huile pour différentiel livrée avant son montage dans le corps du différentiel. Attention en le manipulant, certaines découpes sont particulièrement fines. L'idéal est de récupérer un des nombreux sachets en plastique du kit, d'y insérer le joint en papier, et de le remplir d'un peu d'huile silicone pour différentiel et de bien le laisser s'imbiber. |

|

|

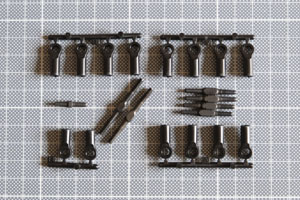

Planétaires et satellites sont moulés en plastiques et sont livrés encore attachés sur la grappe de moulage XP-10009. Les satellites, au nombre de quatre, tournent autour d'une pièce en croix, elle aussi en plastique moulé. Ca peut paraître étonnant, mais c'est compact et léger, et ça a fait largement ses preuves sur d'autres autos. |

|

|

Le carter du différentiel est composé de deux demi-coquilles en plastique noir, qui seront assemblés par quatre petites vis à tête fraisée. Le demi-coquille de différentiel XP-10008 sera préparé selon la méthode décrite dans l'article "Préparation du corps d'un différentiel à pignons pour Touring Car 1/10° électrique" proposé sur ce même site, de façon à ce que les quatre trous des vis du corps de différentiel soient débouchant. Cette méthode permet de préserver les taraudages du corps en plastique. En effet, de l'huile rentre immanquablement dans ceux-ci, et l'huile étant un fluide incompressible, il peut arriver qu'on doive forcer pour loger correctement une des vis, au risque de détériorer le taraudage. |

|

|

Une mèche de 1mm a été ainsi employée pour le perçage. Cette mèche a été préalablement cerclée avec de la gaine thermorétractable faisant office de guide dans le trou de la vis. Les trous débouchants seront percés avec la mèche montée sur un outil à main. Il y a en effet très peu à percer et faire l'opération de perçage à la main permet de bien doser l'effort sans risque de déraper. |

|

|

La paroi à percer est en effet assez fine. Le copeau sera naturellement évacuée et la petite bavure générée tranchée. L'opération sera répétée bien sûr pour les taraudages des quatre vis du corps de différentiel. Et voilà le résultat en photo ci-contre, quasiment invisible mais tellement utile! Les petits trous sur les flasques de la poulie (qui comporte 38 dents), qu'on peut voir sur la photo ci-contre, servent à évacuer l'air qui est emprisonné sous la courroie lorsqu'elle défile à grande vitesse. Cela évite les sauts de dents de la courroie sur la poulie et minimise les risques que la courroie ne sorte de la poulie. En plus, cela rend le nettoyage des dents plus facile. Un très bon point, que l'on retrouve également à l'avant sur la poulie de spool. Les moulages sont de bonne facture, et tout s'ajuste ensemble de façon juste. |

|

|

Les joints toriques, de couleur blanche, semble de bonne qualité et d'une souplesse adaptée. A la façon du joint papier, ils seront imprégnés d'huile de différentiel dans un sachet en plastique. De même, les axes de sortie de différentiel XP-10288, en acier, seront également imprégnés d'huile de différentiel. Certains recommandent de mettre à cet endroit de la graisse à joint ainsi que dans le logement de chaque demi-coquille du corps de différentiel le recevant, mais je ne le fais plus, car parfois la graisse à joint remonte dans le corps du différentiel et se mélange à l'huile, ce qui la dénature. |

|

|

La croix de différentiel a été huilée avec l'huile fournie pour le différentiel avant d'engager les satellites, et les rondelles XP-10182 de 9.5x3.6x0.2mm également afin de pouvoir les "coller" en quelque sorte aux satellites. |

|

|

La notice offre pour cette étape du montage des schémas clairs, mais elle aurait mérité des indications plus détaillées. Ainsi, il est opportun de mettre un film d'huile de différentiel à l'intérieur du logement de chaque demi-coquille du corps de différentiel recevant le joint XP-10184 de 5x2mm avant d'insérer ce dernier. |

|

|

Pour insérer les goupilles XP-40069 de 9.8x2mm dans les sorties de différentiel, le mieux est d'utiliser une pince brucelle. Bien regarder la page de la notice dédiée, car il y a une direction préférentielle d'introduction de celle-ci! |

|

|

Les satellites prennent maintenant place dans la demi-coquille formant le corps. Le grand joint torique XP-10183 de 25x1mm prend également place. Petit conseil, avant de verser l'huile dans le différentiel, il peut être judicieux d'assembler à blanc les demi-coquilles (sans visser), de sorte à repérer la position du détrompeur et d'avoir de suite le bon geste. |

|

|

La conception interne de ce différentiel est très classique, et ressemble à que qui se fait chez Team Xray ou Tamiya TRF par exemple. Son originalité vient, il me semble, du joint en papier qui, en quelque sorte, se clipse sur deux pions de centrage. Pour bien faire et ne pas déchirer le joint en papier XP-10179, il sera mis en place en l'appuyant au niveau des pions de centrage avec l'embout de plus petit diamètre de la clef en croix, afin de répartir l'effort nécessaire. |

|

|

L'huile pour différentiel fournie dans le kit du viscosité annoncée de 5000 cst, ce qui me semble être une bonne valeur passe partout. L'auto étant destinée à faire ses premiers tours de roues sur une moquette à forte adhérence, le différentiel a été rempli avec de l'huile de 7500 cst. La notice indique qu'il faut verser 1.1 gramme d'huile dans le différentiel. Cette indication est précieuse pour ceux qui font de la compétition (pour être sûr de faire juste du premier coup et d'avoir des réglages reproductibles) et manque souvent dans les notices de la concurrence. Toutefois, elle n'est pas suffisante pour la majorité de la clientèle à laquelle s'adresse cette auto. En effet, tout le monde ne dispose pas d'une balance avec une telle précision sous la main. Il manque à la notice un repère visuel pour le remplissage. En l'occurence, on atteint cette valeur de 1.1g avec avec un ménisque concave dont le bord extérieur affleure légèrement en dessous des dents des satellites, de sorte à ce que ces derniers surnagent très légèrement. S'il n'y a pas assez d'huile, le différentiel ne fonctionnera pas correctement. S'il y en a de trop, le différentiel fuira ou sera abimé, car l'huile est un fluide incompressible. |

|

|

Les deux demi-coquilles sont assemblées par quatre petites vis M2.5x8mm. Lors du serrage, il faut s'assurer que le carter et la poulie du différentiel soient non seulement bien en contact, mais en pression l'un contre l'autre. Le vissage doit être fait progressivement, avec une alternance en croix. On ne doit pas forcer en fin de vissage pour ne pas détruire le filet. Et, après démontage, il convient de réengager la vis dans le trou et de tourner le tournevis dans le sens antihoraire, comme pour dévisser. La vis va légèrement remonter, puis retomber, et là, son filetage sera en correspondance avec celui du taraudage, et maintenant on peut recommencer à visser. Cela évite de créer un nouveau filetage dans le trou, et donc de fragiliser la fixation. |

|

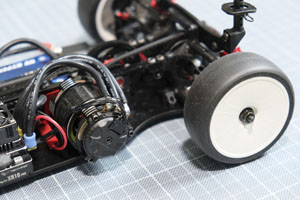

Montage du spool avant.Le spool, autrement appelé axe rigide, est en quatre pièces, toutes en plastique moulé. Les sorties livrées dans le kit font partie de ces quatre pièces et sont donc en plastique moulé. Les sorties de spool en plastique XP-10264 casseront plus facilement et protègeront les cardans. Les sorties métalliques seront plus costaudes, mais en cas de casse, les cardans avant prendront directement. En d'un point de vue budget, les sorties en plastique coûtent bien moins chères qu'un cardan. |

|

|

La poulie, qui comporte 38 dents comme le différentiel, est moulée d'une pièce avec le corps de spool XP-10264. Si malgré le fait que sur beaucoup d'autos haut-de-gamme, cette partie soit en aluminium, le fait d'avoir un corps de spool dans une matière légèrement déformable comme le plastique moulé peut être très intéressant sur le comportement de l'auto. Comme pour le différentiel, la poulie du spool comporte des trous d'évacuation de l'air au niveau de ses dents. Le spool, comme le différentiel d'ailleurs, tourne sur les roulements à billes classiques de 15x10x4mm. La flasque de poulie est à coller à la colle cyanoacrylate. Voici deux astuces concernant cette phase. Premièrement, effectuer un montage à blanc pour visualiser le placement de la flasque sur la poulie et ainsi avoir de suite le bon geste lors du collage. Et deuxièmement, comme déjà écrit plus haut, verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever finement la colle avec l'embout d'un tournevis plat fin pour l'appliquer comme avec un stylet. |

|

|

Les sorties du spool en plastique moulé sont immobilisées sur le corps du spool par une vis et emprisonnent le roulement et le support de roulement XP-10107. |

|

|

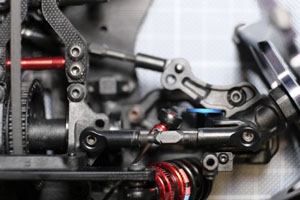

Toutefois, j'ai jugé que la différence entre le diamètre intérieur des supports de roulement XP-10107 et celui correspondant des sorties de spool en plastique XP-10264 était bien trop faible. Sur la piste, avec les contraintes encaissées, ces deux pièces vont frotter, c'est certains. Aussi, pour éviter tout problème que ce frottement pourrait générer, j'ai agrandi le diamètre intérieur des supports de roulement avec un body-reamer. |

|

|

Après cet ajustement, l'ensemble tourne nettement plus librement! |

|

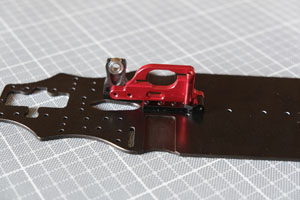

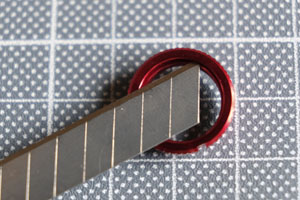

Montage de la poulie centrale.Lors de l'assemblage des clips M5 XP-40058 , il ne faut pas employer de pince, au risque de griffer l'axe en aluminium XP-10284 anodisé couleur rouge. Le mieux est de s'arranger pour que cet axe soit immobilisé verticalement, et, après avoir placé les poulies de 20 dents, d'insérer chaque clips en le poussant avec une des plaques en plastique faisant office de gabarit pour les longueurs des biellettes. Il est d'ailleurs dommage que XPress fournisse dans son kit exactement le nombre de clips nécessaire, et pas un de plus, surtout quand on connait la propension de ces objets à s'envoler facilement et quand on connait leur prix à l'unité quand on les achète par millier. Xpress n'est pas le seul à faire cela, mais il est toujours dommage de constater que les acteurs de notre hobby que ces microscopiques et ridicules économies d'échelle leur causent bien plus de tords que ne génèrent de bénéfices. La couronne XP-10053 livrée, de 116 dents en 64DP, est de bonne qualité, assez rigide et tournant rond. Elle se fixe par trois vis, aussi faudra-t-il veiller à ce point si on souhaite acheter d'autres couronnes. Elle est assez fine, comme sur les dernières productions en catégorie Touring Car de la concurrence, mais malheureusement un peu trop grande pour mon usage. Aussi sur les photos suivantes, une couronne Axon de 110 dents en 64DP a été montée. |

|

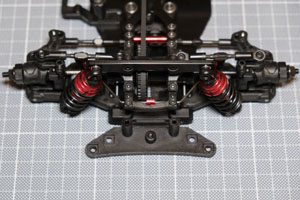

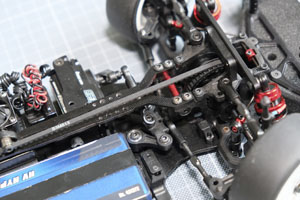

Montage du système de direction.Un très bon point concernant le système de direction, surtout à ce niveau de prix, est le fait qu'il tourne entièrement sur roulement à billes. La traverse de direction XP-10740 en plastique m'a paru un peu fine dans son dessin, surtout au niveau des portées de roulements 3x6x2.5mm. Mais il n'y a heureusement pas eu de problème de ce côté lors des essais sur la piste. |

|

|

Les renvois de direction XP-10111 tournent également intégralement sur roulements à billes, mais de dimensions 5x8x2.5mm. Le support de servo flottant est en trois pièces, deux en plastique et la platine XP-10720 en composite. L'ensemble est au final plus rigide que je ne l'aurais pensé. |

|

|

Bien qu'un des buts de ce reportage soit de monter cet auto avec un minimum de pièces optionnelles, j'ai un peu triché au niveau du montage du servo de direction en employant des rondelles cuvettes avec une partie de centrage spécialement conçues pour la fixation du servo qui ont l'avantage de bien immobiliser ce dernier et de rigidifier encore plus le support. Dans le cas de cette XPress Execute XQ2S, trois rondelles en aluminium spéciales pour servo ont été montées, et une quatrième de plus faible diamètre au niveau du passage inférieur de la courroie, afin qu'il n'y ait pas d'interférence à ce niveau. Il serait également possible de faire un méplat sur une rondelle pour la fixation de servo pour atteindre le même but. A une certaine époque, plusieurs marques, comme HPI, Hot-Bodies et Yokomo il me semble, fournissaient des rondelles spéciales pour servo en plastique attachées à une des grappes d'injection, et qui était fort pratiques et évitait des achats supplémentaires. Dommage que cette pratique ait disparu. |

|

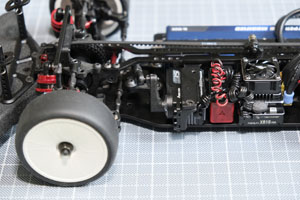

Montage du support moteur.Le support moteur a pour composant principal une plaque en aluminium anodisé de couleur rouge. C'est un bon point pour le refroidissement du moteur. Autre point que j'apprécie sur une auto de ce segment de marché, elle offre trois points pour les vis de fixation moteur. Cela permettra notamment à ceux qui le souhaitent de monter un moteur à charbons (brushed) sans passer par une pièce spéciale. La pièce XP-10594 de couleur noire en photo ci-contre est également en aluminium. |

|

|

Il convient de bien respecter la procédure de serrage des vis indiquée dans la notice pour que le châssis reste plat. |

|

Montage des cellules et des supports de triangles.Les supports de triangles sont moulés en plastique. Ils n'offrent en l'état pas de possibilité de réglages, mais il est possible, pour faire varier la hauteur du entre de roulis, d'insérer sous ceux-ci des rondelles larges M3. de 0.5 ou 1mm par exemple. Il existe aussi en option des cales à insertion rapide de 0.5mm sous la référence, mais il est possible d'en fabriquer soit même assez facilement en les découpant dans une feuille de plastique rigide de bonne épaisseur (polycarbonate, PET, etc.). |

|

|

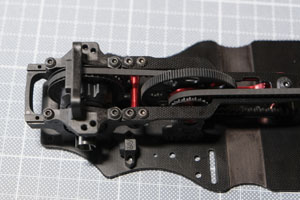

XPress a opté pour des cellules monoblocs XP-10229 au lieu de traditionnelles cellules en deux parties, pour rester fidèle à l'esprit de la XQ1. |

|

|

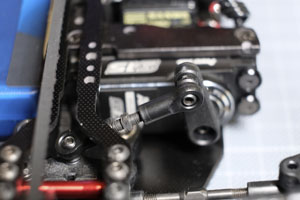

Comme pour les supports de roulement du différentiel et du spool XP-10107, les repères de calage de tension de la courroie au niveau des cellules monoblocs XP-10229 ont été rendus plus visible avec une couleur bien visible, ici obtenue avec un stylo de peinture couleur rouge. |

|

|

Les cellules monoblocs XP-10229, une fois montées, ne sont pas à fleur du châssis, et c'est normal. En effet, le châssis XP-10227 d'origine en FRP fait 2.5 millimètres d'épaisseur, et il existe en option un châssis en carbone XP-10866 de 2.25mm d'épaisseur et un autre en aluminium XP-10867 de 2.00mm. |

|

|

Chaque cellule monobloc XP-10229 est rigidifiée par une colonnette en aluminium anodisé couleur rouge XP-10259. Attention, les colonnettes sont à placer à l'intérieur des courroies avant XP-10308 et arrière XP-10309. Certains pilotes enlèvent ces colonnettes XP-10259 pour gagner du flex, et il est vrai que cela modifie le comportement de l'auto. Toutefois, il faut être sûr de son pilotage car le fait d'enlever ces colonnettes fragilise les cellules monoblocs. |

|

Les courroies.A titre d'information, la courroie avant XP-10308 fait 513mm pour 3mm de large, et la courroie arrière XP-10309 fait 189mm pour 3mm de large. Elles sont au standard S3M, ce qui signifie que la courroie avant comporte 513/3, soit 171 dents et la courroie arrière 189/3 soit 63 dents, mais elles sont sans marque. elles semblent de qualité convenable et sont suffisamment souples, mais elles ne semblent pas présenter de toile de renfort en nylon au niveau des dents. |

|

|

Donc lorsqu'elles auront besoin d'être remplacés, il est conseillé de plutôt les remplacer par celles proposées en option sous la référence XP-10132 pour l'avant et XP-10052 pour l'arrière, qui sont d'origine Bando S3M avec des fils de renfort en Kevlar (théoriquement) et une toile de renfort en nylon au niveau des dents. XPress propose également des courroies "Low Friction", également d'origine Bando semble-t-il, sous la référence XP-10646 pour l'avant et XP-10645 pour l'arrière. Toutefois, comme le précise le constructeur lui-même, celles-ci s'usent plus rapidement que les courroies Bando traditionnelles et s'adresse à une autre clientèle. |

|

Montage des colonnettes des bras de renvois de direction.Petite entorse à la chronologie proposée par la notice... Il est préférable de monter les colonnettes des bras de renvois de direction XP-10740 en plastique avant de monter la platine supérieure XP-10595 sur le châssis. |

|

|

Il est aussi conseillé de ne pas employer la clef en croix fourni dans le kit pour monter ces colonnettes XP-10740, mais aussi de préparer le filet des deux côtés de celles-ci avec une vis M3 avant de les implanter sur le châssis. |

|

Montage de la platine supérieure et des capots de cellule.Un tendeur pour la courroie avant XP-10163 en plastique et sur roulements est fourni dans le kit, ce qui est un bon point. Il doit être monté sur la platine supérieure XP-10595 avant d'être installé sur le châssis. Ne surtout pas oublier les trois rondelles entre les deux roulements à billes et de part et d'autre de ceux ci. |

|

|

Idéalement, la courroie avant XP-10308 doit être réglée au niveau de cellule monobloc avant grâce aux supports de roulement XP-10107, et seulement ensuite on règle ce petit tendeur de sorte qu'elle lèche simplement ladite courroie. |

|

|

Les vis de la platine supérieure seront vissées progressivement en croix, de sorte à ce que le châssis soit bien à plat. |

|

|

La XQ2S offre trois, voir quatre possibilité de réglages du flex au niveau de la colonnette centrale XP-10259. Tout d'abord, il y a deux inserts en plastique XP-10739, un pour le "Low Flex" et un autre pour obtenir un "Medium Flex". La différence entre les deux n'est pas énorme de ce que j'ai pu tester. Dans le kit est également fourni un roulement 3x6x2.5mm XP-40060 pour obtenir un "High Flex" à ce niveau. Là, par contre, la différence est nettement plus sensible qu'entre les deux inserts en plastique XP-10739. Il existe également une quatrième possibilité, ne rien mettre du tout à ce niveau. Là encore, la différence est très sensible par rapport au roulement, et l'auto devient beaucoup plus nerveuse, mais perd en précision et en facilité de conduite. L'insert en plastique "Medium Flex" me semble un bon compromis de départ. |

|

|

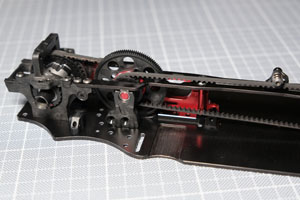

Un pont de rigidification XP-10643 est également fourni dans le kit. Il peut être installé sur deux positions différentes sur la platine supérieure XP-10595 pour la rigidifier plus ou moins. Au final, je l'ai enlevé car j'ai préféré le comportement du train avant pour le moment. Les capots de cellules XP-10699, en plastique, ont été montées et serrées progressivement en croix, non sans avoir effectuer au préalable les réglages de tension de courroies. Sur les pistes, on voit souvent des pilotes rouler avec des courroies beaucoup trop tendues, ce qui est non seulement mécaniquement imparfait, mais rend l'auto désagréable à conduire et peu performante. Comment obtenir la bonne tension de courroie est un peu difficile à décrire par écrit, mais sur une auto tel que la XQ2S, si on appuie au milieu du brin supérieur de la courroie arrière avec un doigt, on doit sans forcer pouvoir descendre de 4 à 5mm environ, et en appuyant avec un doigt sur le brin supérieur de la courroie avant juste avant que les deux bras de la platine supérieure ne se rejoignent au plus près, on doit également pouvoir descendre de 4 à 5mm environ. Sur le modèle de ce reportage, avec le spool et le différentiel montés en position basse, cela s'est traduit par deux crans supplémentaires par rapport à la position neutre pour tendre à l'avant, et par un cran supplémentaire par rapport à la position neutre pour détendre à l'arrière. |

|

Préparation des porte-fusées de direction.Les porte-fusées de direction XP-10109 sont en deux parties assemblées par une seule vis. |

|

|

Les porte-fusées de direction ont été pré-filetés avec une vis M3 pour faciliter l'alignement et le montage. |

|

Préparation des cardans.Les cardans articulés de 43mm XP-10166 sont identiques à l'avant et à l'arrière, et entièrement en acier. Ils sont livrés montés, mais je les ai démonté, et ce pour deux raisons. |

|

|

Premièrement, la lubrification d'origine, à base d'huile, bien présente, m'a paru un peu légère. Les cardans seront donc remontés bien lubrifiés avec de la graisse Motorex 176 GP, une graisse au lithium à base d'huile minérale et d’additifs haute pression qui donne d'excellents résultats. Néanmoins, une autre graisse anti-usure ("anti-wear grease") à base par exemple de graphite ou de molybdène pourra aussi faire l'affaire. |

|

|

Toutes les articulations, et plus particulièrement l'articulation centrale, seront bien lubrifiées. |

|

|

Deuxièmement, les goupilles des cardans sont immobilisées par des ressorts circulaires, qui sont toutes montées dans le même sens, donc deux sur quatre sont montés à l'envers. Car effectivement, ces ressorts circulaires ont une orientation, car une des deux extrémités de ceux-ci comporte une sorte de coude faisant office de crochet. Il est extrêmement important de respecter le sens de montage, car ce ressort peut dans certaines occasions s'écarter avec la force centrifuge. Ce qui, dans le meilleur des cas, occasionne des problèmes de tenue de route, ou dans le pire, occasionne des dégâts dans l'auto. Comme moyen mnémotechnique pour retenir le bon sens de montage, il faut visualiser le cardan en rotation et imaginer que le crochet "tracte" ce ressort circulaire. |

|

|

Sur les cardans arrière se montent des embouts "blades" de protection XP-10128 de couleur blanche. |

|

|

Les hexagones de roues XP-10262 sont en plastique, ce qui n'est pas trop dérangeant et s'explique par le prix du kit. Par contre, j'aurais aimé voir dans ce dernier une bague d'espacement entre les deux roulements. |

|

|

Les axes de roues tournent sur des roulements à billes de 5x10x4mm, du très traditionnel et facile à trouver donc. Attention à ne pas perdre la goupille de 9.8x2mm XP-40069 lors des montages et démontages de roue, car l'hexagone n'est pas maintenu axialement tant que la roue n'est pas serrée. |

|

Montage des suspensions.Pour éviter que les vis de droop sans tête M4x10mm XP-40056 ne marquent trop vite le châssis, les extrémités en contact avec ce dernier ont été arrondies. Toujours sur ces vis de droop, on appliquera une goutte d'huile silicone (ou de savon liquide) avant de les visser dans les triangles pour éviter d'avoir à forcer comme une brute lors des séances de réglages. |

|

|

Un montage à blanc montre que les éléments de suspension comme les triangles et porte-fusées sont loin d'être libres. Les pièces doivent pouvoir tourner sous leur propre poids, et ce n'est pas le cas ici, car le tout est trop serré et bridé. Ce n'est pas grave en soit, il vaut mieux trop serré que trop de jeu, car, dans ce sens, cela peut se corriger facilement. Et sur la XQ2S, il y aura deux types d'ajustements à faire. Premièrement, tous les axes doivent coulisser en rotation et longitudinalement sans point dur dans le triangle. Ce n'est ici pas le cas. |

|

|

Deuxièmement, après un nouvel assemblage à blanc, ce n'est pas encore assez libre, car les porte-fusées arrière et les étriers avant (qui offrent 4° de chasse) sont quelques dixièmes de millimètre trop épais. On commencera par enlever les fines bavures de moulage. |

|

|

Après un nouveau test à blanc, si l'articulation n'est pas assez libre, on limera encore un peu de matière. |

|

|

Au final, on effectuera un dernier passage avec la mèche de 3mm pour enlever les bavures causées par les passages de lime. On en profitera pour tester la bonne liberté des chapes sur les boules de rotules moulées sur les triangles avant et arrière destinées aux barres antiroulis. Et là encore, ce n'est pas vraiment libre, donc elles ont été passées au papier de verre très fin (minimum 800, idéalement 1000 ou plus fin si possible). |

|

|

Une fois que tout est bien libre, l'intérieur des passages d'axes dans les triangles ainsi que les interfaces de frottement plastique-plastique ont été joyeusement crayonnées de graphite. |

|

|

Les pièces en acier XP-10401 assurant l'articulation entre les étriers et les portes-fusées avant ont été également abondamment crayonnées de graphite. |

|

|

Suivant les réglages, des cales d'épaisseur conséquente peuvent être placées sous la boule de rotule côté roue à l'arrière. Avec ce porte-à-faux, le porte-fusée arrière est plutôt sollicité. Pour le renforcer, je préfère placer dans le trou non utilisé une petite vis sans tête de 3mm. |

|

|

Par contre, à l'avant seulement, j'ai ajouté des rondelles M3 pour une épaisseur de 2/10ème de millimètre pour caler les triangles au niveau des supports de triangles. |

|

|

Il faut serrer modérément les vis sans tête M3x3mm qui immobilisent les axes de triangles extérieurs, pour ne pas qu'ils fléchissent et brident la suspension. |

|

|

Le kit inclut des butées de carrosserie XP-10819 en plastique, donnant une touche très "professionnelle". Malheureusement, les arches de ces butées cassent assez vite. |

|

|

Aussi, je les ai remplacé par des vis M2.5 de diamètre et 22mm de long (tête comprise). Pour le look, mais aussi pour obtenir une surface de contact avec la peinture de la carrosserie qui ne soit pas trop agressive, ces vis ont été recouvertes avec une gaine thermorétractable dont l'extrémité au niveau de la tête de vis a été fondue pour constituer une forme plus ou moins hémisphérique. Cette valeur de 22mm de longconstitue une valeur de départ et sera peut-être à ajuster. Ces butées de carrosserie ne servent pas à récupérer de l'appui aérodynamique comme on peut le lire parfois (ce qui, si c'était vrai, perturberait le travail des suspensions), mais dans un premier temps d'empêcher que la carrosserie ne frotte contre les pneus au freinage, et dans un deuxième temps de minimiser les contacts de la carrosserie au sol durant les freinages et les changements d'appui. |

|

|

La notice montre des triangles comportant une seule position pour l'ancrage de l'amortisseur, mais ceux livrés dans le kit en comportent deux. Pour les premiers tours de roues, la position la plus à l'extérieur m'a paru la plus appropriée. |

|

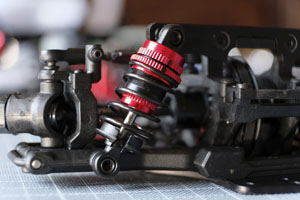

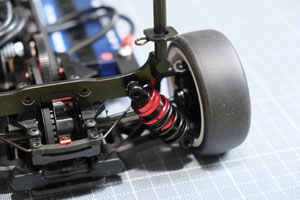

Montage des amortisseurs.La XPRess Execute XQ2S est équipée d'amortisseurs hydrauliques de format moderne, c'est-à-dire "Short" et "Big Bore"conçu pour des ressorts de 20mm de long. Bien sûr, pour des questions de coût, il y a quelques concessions sur certains points. Ainsi, les corps d'amortisseurs XP-10596 sont moulés en plastique. Les tiges d'amortisseurs XP-10582 ne sont pas traitées dur et/ou avec un revêtement antifriction, toutefois le finition de la surface est tout-à-fait correcte. Ces concessions, sous réserve d'un montage soigné, ne devraient pas péjorer notablement les performances. |

|

|

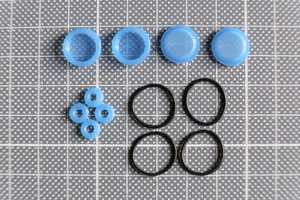

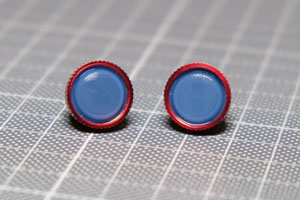

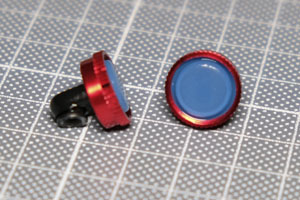

Les coupelles de volume constant XP-10147 et les joints toriques (autrement appellés "o-ring") XP-10160 semblent être faits de la même matière bleue translucide, probablement du silicone. Les joints, qui sont un des éléments clefs pour techniquement avoir de bons amortisseurs, inspirent confiance. Ils sont un peu plus mous que ce qu'on voit en moyenne dans les productions plus haut-de-gamme. De même, les coupelles de volume constant sont moins raides que celles que l'on voit chez Tamiya/TRF ou Team XRay. On verra par la suite que leur diamètre est un poil trop grand et comment contourner ce problème. Ces coupelles et ces joints ne sont pas sans me rappeler les anciennes productions Yokomo et celles d'optionneurs japonais, ce qui est un compliment. |

|

|

Les guides de tiges et les pistons sont moulés sur la même grappe XP-10159 dans un plastique de couleur blanche probablement légèrement auto-lubrifiant. Le toucher et le fait que la couleur soir légèrement trouble confirment cette hypothèse. La grappe comporte trois sortes de pistons, à deux trous, à trois trous et à quatre trous (probablement de 1.0mm, j'ai oublié de vérifier). La tendance en ce moment est de privilégier les pistons à quatre trous l'immense majorité du temps. Les pistons doivent être détachées le plus proprement possible de la grappe. Les jonctions se brisent assez facilement car les canaux d'injection sont très fins, mais ils convient de bien vérifier que la jonction ne comporte pas de bavure. S'il y a lieu, elle sera éliminée en la grattant soigneusement avec une lame de cutter. |

|

|

Les ressorts avant et arrière livrés sont les "Silver" de grade "Medium" de référence XP-10169. Ils sont au standard de 20mm de long, donc on pourra aller voir du côté de chez Axon, Team XRay, Tamiya, etc. pour des alternatives. Les ressorts XPress ne sont probablement pas mauvais du tout, malheureusement, aucune valeur de raideur n'est donnée, et on ne sait pas non plus s'ils sont linéaires ou plus ou moins progressifs. C'est gênant quand on souhaite commencer à jouer avec les réglages. Un passage sur un banc de test Xipp de ces ressorts donnent une valeur de 2.65, et ils semblent être linéaires. |

|

|

Ces amortisseurs comportent néanmoins des pièces en aluminium anodisé rouge, tels que les bagues de réglage de la précontrainte du ressort, les capuchons inférieurs et les capuchons supérieurs. |

|

|

Ci-contre, une tentative de photo visant à montrer l'intérieur de ces corps d'amortisseur en plastique. L'état de surface semble correct, aussi bien au niveau de la portée du joint torique qu'au niveau du bain d'huile où évoluera le piston. On peut remarquer une paire de méplats sur les filetages côté capuchon inférieur et capuchon supérieur. Ceux du côté capuchon supérieur seront fort utiles, on le verra par la suite. |

|

|

Les chapes inférieures (très courtes comme le veut la tendance actuelle), les chapes supérieures et les coupelles de ressort inférieures se trouvent sur la même grappe d'injection XP-10396. |

|

|

Selon moi, le piston doit être immobilisé sur la tige seulement en translation axiale, mais pas en rotation. Un montage non serré est donc nécessaire entre la tige et le piston, pour justement éviter un effet de blocage sous cisaillement. Le piston peut ainsi se placer correctement lors des transitions rapides. Mais surtout, il peut pivoter par rapport à l'axe, et c'est très important, car une partie des frottements entre l'intérieur du corps de l'amortisseur et le piston seront sensiblement diminués, car le piston "roulera" sur la surface du corps. D'ailleurs, les guillemets ne sont pas justifiés pour "roulera", puisque c'est exactement ce qui se passe. Comme cela arrive assez fréquemment avec les pistons moulés en plastique autolubrifiant, les quatre pistons ne tournaient pas pareils autour de leur axe, certains étant même bloqués. Les pistons ont été donc réalésés avec une mèche de 3mm, puis les micro-bavures qui se trouvait aux extrémités du trou ont été tranchées avec la lame d'un cutter bien tranchante. Après cette opération, les quatre pistons doivent tourner librement et avoir le même comportement en rotation sur la tige une fois montés avec les circlips. |

|

|

Les molettes de réglage XP-10399 de la tension des ressorts, en aluminium, sont freinées par un joint torique XP-10607, qu'il conviendra d'humecter légèrement avec de l'huile silicone. Un bon moyen de le faire proprement et de façon homogène est de le malaxer dans quelques gouttes d'huile silicone versée dans un des nombreux sachets en plastique récupéré du kit. |

|

|

Avant d'insérer les joints dans les molettes de réglage, il est judicieux de vérifier que la gorge de ces dernières ne contienne pas de copeau. Il risquerait en effet de blesser le joint torique. |

|

|

Le joint torique doit être bien placé dans la gorge de la molette de réglage avant de la visser au corps de l'amortisseur. |

|

|

Les coupelles de volume constant XP-10147 et les joints toriques XP-10160 ont également été humectés avec de l'huile silicone pour amortisseur. |

|

|

Normalement, en compétition, on utilise de la graisse pour joints de type GreenSlime de chez Team Associated, mais dans le cas présent, le but étant de minimiser les dépenses, il sera procédé différemment. La notice est vraiment trop succincte dans sa partie consacrée au montage des amortisseurs. C'est dommage, car d'arriver à un très bon résultat avec ces amortisseurs. Dans un premier temps, un film régulier d'huile (celle de 450cst du kit ira très bien pour cette usage) sera appliquée dans les portées du corps XP-10596 destinées à loger le joint torique XP-10160. |

|

|

Ensuite, contrairement à ce que suggère la notice, on insère en premier l'ensemble tige et piston dans le corps XP-10596 avant d'introduire les joints toriques XP-10160, pour éviter de les blesser. |

|

|

Puis on insère précautionneusement le joint torique XP-10160 sur la tige jusqu'à son logement, on enfile le guide de tiges de couleur blanche (dans le bon sens) et on les immobilise en vissant le couvercle inférieur XP-10398 en aluminium anodisé rouge. |

|

|

Les chapes inférieures et supérieures et les coupelles d'amortisseur se trouvent sur une même grappe XP-10396. |

|

|

Le filet de chaque chape inférieure a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet de la tige XP-10582 parfaitement rectiligne. |

|

|

Le jeu entre la boule de rotule de 5.5mm XP-10121 et sa chape respective, inférieure ou supérieure, s'est avéré satisfaisant, ni trop serré, ni trop lâche. Je n'ai donc pas eu à les retravailler. Les boules de rotules XP-10121, en acier, ont toutes été joyeusement crayonnées au graphite. |

|

|

Petite astuce pour monter les boules dans les chapes en douceur et sans les abîmer illustrée sur la photo ci-contre: La photo ci-contre montre l'opération appliquée à une chape inférieure, mais elle a également été appliquée aux chapes supérieures. |

|

|

Pour monter la chape inférieure, je ne serre jamais la tige avec une pince pour tige d'amortisseur. Pourquoi? simplement parce que l'énorme majorité d'entre elles, pour ne pas dire la totalité d'entre elles marquent plus ou moins profondément les tiges. Elles ne remplissent donc absolument pas le rôle qui leur était prédestiné. Pour ce faire, j'utilise simplement une vieille pince coupante et j'immobilise la tige au niveau de la dernière spire du filet, la face plate de la pince du côté du filet. La chape sera serrée jusqu'à contre la face plate. Une toute petite portion de filet ne sera pas prise dans la chape, ce qui n'a qu'une importance relative puisque la coupelle inférieure d'amortisseur la recouvrira. D'ailleurs, la notice de la XQ2S annonce que la longueur de tige entre le corps et la chape doit être 10.5mm (Ce qui semble à première vue pertinent), et en respectant cette consigne, le filetage de la tige ne sera pas complètement vissé. |

|

|

Rien ne sert d'avoir les meilleurs amortisseurs du monde si, premièrement, ils sont mal montés, et deuxièmement, ils sont mal remplis. L'idéal pour évacuer les bulles d'air de l'huile des amortisseurs est une pompe à vide Ride ou Tamiya. Cependant tout le monde n'en possède pas, et il est tout-à-fait possible de remplir ses amortisseurs proprement sans en prenant son temps. Il est par contre souhaitable de se confectionner au préalable un posage stable en polystyrène, en carton, etc. pour laisser reposer les amortisseurs en position verticale. Le remplissage doit débuter avec un amortisseur penché à 45°, avec un des trous de pistons en position haute pour que l'air puisse s'échapper de dessous le piston, avec redressement progressif de l'amortisseur à la fin du remplissage tout en descendant la tige. Correctement effectuée, cette opération permet de minimiser grandement la formation de bulles dans l'huile. Ensuite, on laisse reposer autant que possible les amortisseurs en position verticale pour laisser les dernières bulles remonter à la surface. Comme écrit précédemment, l'huile fournie est de la 450cst, mais après des essais, j'ai opté pour de la 400cst eu égard à la surface des premiers essais. |

|

|

Les bouchons d'amortisseurs ne sont pas percés. Certains pilotent apprécient cela, mais je les préfère percés surtout pour une question de constance, afin que de maintenir une pression sensiblement stable à l'intérieur de la coupelle de volume constant. Il suffit de s'armer d'une mèche de 1mm de diamètre montée sur un outil à main et cela se fait simplement. |

|

|

La méthode indiquée pour remplir les amortisseurs dans la notice ne donne vraiment pas un bon résultat. D'autres méthodes que je pratique, telle que par exemple celle adaptée aux amortisseurs Tamiya, telle que décrite dans l'article consacré au TRF420, ne fonctionnent pas bien non plus. Les fautives sont les coupelles de volume constant XP-10147 qui ont un diamètre un peu trop grand et qui sont assez molles. Si on essaye de visser le capuchon supérieur sur le corps alors qu'une coupelle est posée sur le bord du corps de l'amortisseur, elle se met de travers et laisse passer de l'air. |

|

|

La solution est d'assembler les amortisseurs en placant directement la coupelle dans le capuchon supérieur, bien au fond et à plat. |

|

|

Les corps des amortisseurs seront remplis à ras bord de l'huile souhaité, avec un ménisque convexe. Ensuite, le corps toujours bien placé en position verticale et le piston placé tout en bas, le capuchon supérieur avec la coupelle à l'intérieur sera vissé progressivement presque à fond, en laissant un dernier filet à engager. L'huile excédentaire va s'évacuer par les méplats du filetage supérieur du corps. Vient ensuite la procédure qui déterminera le rebound de l'amortisseur (c'est-à-dire la longueur de sortie de la tige après enfoncement sous l'effet de la composante hydraulique de l'amortisseur). C'est un réglage, ou plutôt une constante à surveiller de l'auto qui est souvent négligée. En général, je cherche à obtenir un réglage de rebound presque nulle. |

|

|

Pour ce faire, on place une cale, d'une épaisseur de 4mm d'après les essais menés, au niveau de la tige entre le capuchon inférieur et la chape inférieur, et on remonte la tige jusqu'à ce que la chape inférieure et le capuchon inférieur entre en butée avec cette cale, ce qui fera encore sortir un peu d'huile, puis on serre jusqu'au bout le capuchon supérieur. Avec cette méthode, on obtient quasiment à tous les coups quatre amortisseurs identiques sans bulle d'air et avec la même sortie de la tige après enfoncement. |

|

|

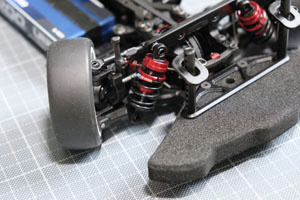

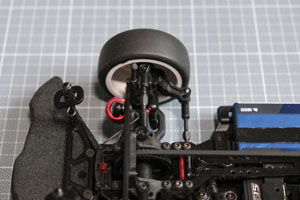

La fixation des amortisseurs sur leur support respectif a été modifiée pour que ceux-ci travaillent perpendiculairement aux plans des triangles de suspension, pour que les efforts soient bien dans l'axe de l'amortisseur. Avec le montage d'origine, ce n'est pas vraiment le cas. A l'arrière, des rondelles totalisant 1.5mm d'épaisseur ont été installées. |

|

|

A l'avant, des rondelles totalisant 1.0mm d'épaisseur ont été aussi installées. |

|

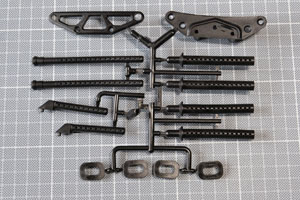

Les supports de carrosserie.Suivant la carrosserie utilisée, les supports de carrosserie peuvent se révéler un peu trop longs. Ils seront donc légèrement recoupés avec un cutter bien aiguisé, et chanfreinés avec un taille-crayon. Pour installer une carrosserie moderne "High Downforce" comme la Zoo Racing DBX ("Dogsbollox"), les supports de carrosserie arrière ont été recoupés pour laisser 9 trous pour le passage du clips, et les supports avant pour laisser 11 trous. Sur les photos suivantes, les supports avant ne comportent que 10 trous, ce qui les rends un tout petit peu trop courts pour bien monter la carrosserie flottante sur l'avant. On peut remarquer sur la photo ci-contre que la grappe d'injection des supports de carrosserie comportent également des pièces d'extension des supports qui seront bien utiles pour ceux qui aiment monter différents types de carrosserie (de type camions ou autres par exemple). |

|

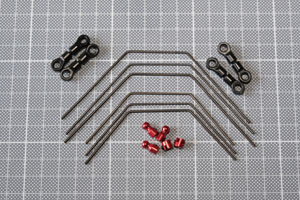

Montage des barres antiroulis.La seule option qui a été montée d'origine est le kit de barres antiroulis XP-10326. Il comprend de l'accastillage, trois barres avant (1.2mm, 1.3mm et 1.4mm) et trois barres arrière (1.2mm, 1.3mm et 1.4mm). Pour avoir une auto à la tenue de route rigoureuse, il convient, entre autres, de vérifier régulièrement, et ce dès le montage, que les barres antiroulis reposent bien à plat. C'était bien le cas pour le présent kit, mais dans le cas contraire, cela se corrige très facilement en tordant très légèrement et stratégiquement les barres pour les remettre à plat. Les chapes en plastique doivent tourner librement sur des chapes métalliques de 5mm. Attention, les chapes du kit de barre antiroulis ont aussi un sens d'insertion. |

|

|

Il convient de s'assurer également que les barres tournent bien librement dans leur logement. |

|

|

Pour commencer, j'ai monté la barre de 1.3mm à l'avant et celle de 1.2mm à l'arrière. |

Montage des supports de batterie.Dans le kit de cette auto se trouve également tout le nécessaire (grappe XP-10717) pour monter des attaches rapides de batterie, comme c'est en vogue actuellement. J'avoue ne pas être fan du tout des attaches rapides de batterie, car hormis le fait d'être pratique, ce n'est techniquement pas satisfaisant à mes yeux. |

|

|

Les attaches rapides de XPress se distinguent néanmoins de la concurrence car elles proposent un astucieux système à cames et ressort qui permet de se passer d'outil pour les manipuler. Comme je ne roule plus qu'avec des pack ULCG de 19mm d'épaisseur en ce moment, je n'ai pas monté pour les tests en piste les attaches rapides XPress car elles ne m'ont semblé faites que pour les packs LCG (à partir de 20mm d'épaisseur) ou plus gros. Il doit y avoir moyen de les bricoler pour monter les packs ULCG, mais j'ai manqué de temps. Comme le montre une des photos ci-contre, il faut prendre garde à ce que la batterie ne frotte pas contre le bras de renvoi droit de la direction, ce qui peut se faire en déserrant de deux ou trois tours la vis de butée du support de batterie avant. |

|

|

Le châssis de la XQ2S comporte des passages pour une fixation avec du scotch toilé de 14mm de large maximum (celui sur les photos suivantes, d'origine MuchMore, fait 12mm de large), passages qui seront arrondis pour éviter de déchirer le scotch. Sur une des grappes d'injection, il y a deux pièces en forme de boucle qui devraient permettre, moyennant un peu de bricolage, de fixer la batterie au scotch toilée sans qu'il ne passe sous le châssis. Malheureusement, le temps m'a manqué pour expérimenter de ce côté. A noter que XPress a sorti récemment des attaches rapides version 2 ("Composite Anti Tweak Battery Holder V2" vendu sous la référence XP-11181) avec des pièces supplémentaires par rapport à la grappe XP-10717. |

|

Préparation du parechoc.La mousse de parechoc XP-10561 a vu ses bords arrondis suivant la méthode décrite sur ce même site. Mais sans exagération, pour se réserver la possibilité d'y accrocher de la mousse supplémentaire de façon à combler le vide avec la carrosserie. Mais chose assez rare pour être noté, alors que souvent les parechocs sont trop courts chez la concurrence, celui de XPress est suffisament long pour rentrer en contact avec l'avant de la carrosserie. J'ai même dû enlever un peu de matière. Pas besoin donc de coller de la mousse pour combler le vide! |

|

Réglage de la direction.Pour aller au bout de l'expérience, j'ai monté l'un des deux palonniers en plastique XP-10163 fournis dans le kit. Le palonnier comportant une fixation de 23 dents est destiné aux servos Sanwa, KO Propo, JR Propo, Hitec... et celui comportant 25 dents est destiné aux servos Futaba, Highest, PowerHD, SRT, Savöx, BlueBird, Team Orion, MKT, ProTek... Il est important d'avoir une direction symétrique pour avoir une auto performante, mais surtout plaisante à piloter. Pour qui dispose ou peut se faire prêter un banc de réglages, la direction sera réglée suivant la méthode décrite sur le forum du club IRCR. |

|

|

Toutefois, si on ne dispose pas d'un banc de réglages, on peut néanmoins arriver à un résultat sensiblement similaire avec une simple rondelle de 0.5mm d'épaisseur. Les biellettes de direction doivent être de la même longueur, ce qui peut être vérifié avec le gabarit dédié ("multi-tool"), et les réglages de la radio neutres (trim et sub-trim à zéro, EPA gauche et droite à 100%). Le renvoi de direction doit être placé bien centré, ajusté dans un premier temps avec le sub-trim. Le châssis comporte un trou sous le châssis sous celui-ci, qui marque ce centrage, et qu'on peut exploiter en bricolant un outil comme un tube pour accéder au filetage de la boule de rotule au centre du renvoi de direction. Sinon, on peut planter dans l'empreinte de ladite boule de rotule une clef allen de 2mm. L'angle entre la petite biellette de renvoi et le palonnier de direction doit être sensiblement de 90°. |

|

|

L'angle optimal pour le braquage maximal de la roue intérieure est de 27° sur un banc de réglages. Comme sur les autos Tamiya / TRF, sur la XPress Execute XQ2S, cela correspond à une distance de 0.5mm entre la butée de l'étrier et la butée du porte-fusée, symbolisée par la rondelle de 0.5mm d'épaisseur en aluminium de couleur bleue sur la photo ci-contre. Les EPA droite et gauche seront ajustés pour que les braquages intérieurs droite et gauche corrrespondent à cet état de butée. Si les valeurs d'EPA sont très proches, cela peut suffir. Sinon, on doit jouer avec la longueur de la petite biellette de renvoi pour ré-équilibrer les EPA droite et gauche après avoir naturellement modifié le sub-trim pour que le renvoi de direction soit bien centré. Sur l'auto de cet essai, la longueur entre chapes de la petite biellette de renvoi est donnée pour 9mm dans la notice, et pour arriver à une direction identique à droite et à gauche en résolution, cette valeur a été ramenée à 7.8mm. Si à la fin de cette phase de réglages, une fois le résultat souhaité obtenu, le sub-trim a une valeur trop élevé, ce qui peut ne pas être optimal pour le servo, il suffit de démonter le palonnier du servo, de remettre le sub-trim à zéro et de remonter le palonnier sur le servo avec le renvoi de direction bien centré, puis d'ajuster finement le sub-trim. |

L'implantation radio et moteur.L'électronique visible sur les photos est mon électronique de secours. Elle n'est peut-être pas en phase avec l'esprit "économique" de l'auto, mais cela aura l'avantage de pouvoir tester cette auto en ayant des paramètres (radiocommande, servo, batteries, moteur et contrôleur) déjà bien connus. La XQ2S est une auto qui possède une implantation dite "à moteur arrière". Si l'implantation dite "Mid-Motor" a le vent en poupe actuellement, l'implantation "Rear Motor" a l'avantage de pouvoir plus facilement faire une implantation des composants propre. Même si ce n'est pas toujours facile suivant le budget dont on dispose, je ne peux que conseiller de s'équiper d'une télécommande à faible latence et haute résolution associé à un récepteur ayant un BEC sérieux et d'un servo de direction non seulement avec une vitesse et un couple suffisant, mais aussi avec du "feeling" (car les chiffres donnés par le constructeur ne reflètent pas toujours la qualité d'un servo, et même sont mensongers pour certains). Ce sera toujours un investissement plus valable et rentable que des options "bling-bling". On trouve de nos jours de très bons produits à des prix raisonnables. La carrosserie.La XPress Execute XQ2S est livrée sans carrosserie ni roue. Je ne saurais que trop conseiller d'opter pour une ou des carrosseries modernes compétitives faisant référence. Certes, le réalisme en prend un sacré coup, et leur esthétique ne plait pas à tout le monde, même si bien peintes, elles peuvent s'avérer très belles. En effet, ces carrosseries offrent bien plus de stabilité, de vitesses de passages en courbe, de précision et de plaisir de pilotage que ne peuvent procurer les carrosseries réalistes. C'est comme utiliser pour la première fois une radiocommande à faible latence et à haute résolution, ou un servo de direction avec du feeling, une fois qu'on en a essayé une de ces carrosseries, il est très difficile de revenir en arrière. De plus, ces carrosseries sont moins chères que les carrosseries réalistes, car elles ne sont pas sous license d'un constructeur automobile échelle 1/1. Première astuce concernant la carrosserie pour éviter de se retrouver sur le toit à chaque fois qu'on passe trop fort sur le balisage: il suffit de monter sa carrosserie "flottante". Pour ce faire, la carrosserie doit être bien sûr percée parfaitement au niveau des supports et glisser librement sur ceux-ci pour tomber bien en place sous son propre poids. Les clips ne doivent pas être montés contre la carrosserie, mais deux voir trois crans plus haut. Cela permettra en plus aux butées de carrosserie équipant la XQ2S de remplir leur office. Deuxième astuce, arrondir l'intersection entre les arches de roues et le bas de caisse pour éviter que la carrosserie n'accroche au sol dans les appuies. La XQ2S de cet essai a été équipée d'une carrosserie ZooRacing DBX ("Dogsbollox") dans sa version de 0.7mm d'épaisseur. Conclusion provisoire.Le montage a été finalisé seulement quelques heures avant la course où l'auto sera testée. Certes, d'un point de vue technique, il y a quelques critiques à faire. Il y a aussi bien sûr des choses que j'aurais conçues autrement, mais il convient aussi d'avoir à l'esprit le prix de vente qui se veut accessible et la clientèle visée. Xpress offre pléthore d'options pour cette XQ2S. Toutes ne sont pas utiles ou indispensables, loin de là, mais certaines permettront de faire évoluer intelligemment la voiture au fil du temps. Cette aspect de l'auto nécessiterait un chapitre supplémentaire à cet article, qui verra peut-être le jour d'ici peu. Autrement, la XQ2S semble être une auto robuste et fiable lorsqu'on l'observe. Les matériaux et les dessins des pièces inspirent confiance. La conception des suspensions n'est peut-être pas des plus actuelles eu égard à ce qu'on peut voir dans le segment haut-de-gamme, mais elle ressemble beaucoup aux productions Tamiya/TRF et Team XRay de la génération T4. Ces suspensions ont l'avantage d'être robustes, faciles à régler et entretenir et ne nécessitent pas obligatoirement un banc de réglage cher. Une équerre pour le carrossage (que l'on peut aisément fabriquer soi-même), une cale de garde au sol (idem) et un outil pour le réglage du droop suffiront. Bref, le pilote est plutôt en confiance pour cette première course avec cette XQ2S! La concurrence de la XQ2S.Dans son segment de marché spécifique, la XPress Execute XQ2S n'a finalement que peu de concurrence. La plus proche concurrente se trouve dans la gamme XPress elle-même, à savoir la Arrow AT1S, qui reprends les trains roulants de la XQ2S, mais avec une transmission par cardan central en lieu et place des courroies, qui se situe quasiment au même prix. J'aime beaucoup ce châssis car c'est un peu un OVNI dans la production actuelle, mais elle est, à mon humble avis, destinée à une clientèle différente de celle de la XQ2S. Un autre châssis à surveiller dans ce segment est la Yokomo RS1.0 qui ne manque pas de bons arguments sur le papier (architecture "Mid-Motor", conception classique avec des détails bien vus et bonne réputation de la marque par exemple), mais qui est un peu plus chère que la XQ2S. A noter que Yokomo a opté pour un différentiel à l'avant, et non un spool. Je ne l'ai jamais vu en vrai pour le moment, mais les quelques échos recueillis semblent bons. Autrement, la marque 3Racing possède dans sa gamme plusieurs autos qui sont proposés à des prix inférieurs à la XQ2S, comme par exemple la "Cero Ultra Sport 55 Structure" ou la "Cero Ultra Sport 55 Strucure Matt Graphite" qui possède un châssis et une platine supérieure en carbone. Ces mêmes autos sont déclinées aussi en version "64" avec une implantation des masses différentes. Cette marque, à la communication calamiteuse, sort souvent de nouvelles versions, et il est difficile de comprendre leur logique commerciale. Néanmoins ces différentes versions ont l'avantage d'adopter une architecture contemporaine type "Mid-Motor" ou assimilée, une suspension entièrement sur rotules et le pincement variable à l'arrière, avec les avantages et les inconvénients que ces choix techniques procurent. Un banc de réglages est donc conseillé pour ces autos, banc qui sera aussi cher que le kit de l'auto. N'ayant jamais eu une de ces autos en main et les retours étant très variables, il m'est difficile d'avoir un avis tranché sur celles-ci. Il ne faut pas oublier Tamiya, avec par exemple le TT02 SRX, le TA08 ou sa dernière évolution, le TA08R (qui est probablement la plus belle Touring Car à châssis en plastique de tous les temps), qui ont un charme fou, mais qui sont vendus à des prix supérieurs aux autos citées précédemment et qui ne sont pas exempts de défauts (ni de qualités d'ailleurs). Citons également Carten avec ses T410 et T410R qui gravitent également dans les mêmes eaux niveau prix que la gamme "S" de XPress, qui ont pas mal d'adeptes en compétition en Allemagne (comme XPress d'ailleurs) et au Japon. Les châssis de cette marque sont tous à transmission par cardan. La conception est un peu vieillotte et la qualité de fabrication perfectible, mais elle a un certains succès. Je ne serais pas vraiment exhaustif si je ne citais pas les versions entrée-de-gamme de la marque SNRC/Race Opt qui propose des autos entrée-de-gamme à des tarifs vraiment très agressifs. Ces autos semblent rencontrer un certain succès en Allemagne par exemple, mais il semblerait que la qualité ne soit pas vraiment au rendez-vous, avec une usure très rapide de la transmission par exemple. De plus, les trains roulants sont vraiment très ou trop souples d'après une source bien informée. La seule fois où j'en ai vu une, c'était en 2022, et j'avoue en avoir un sentiment mitigé. La suite au prochain épisode!

|

|

|

Aller directement à la deuxième partie.En savoir plus:

Texte et photos: Georges. |

%20copy.jpg)